粉末冶金工艺及其优缺点

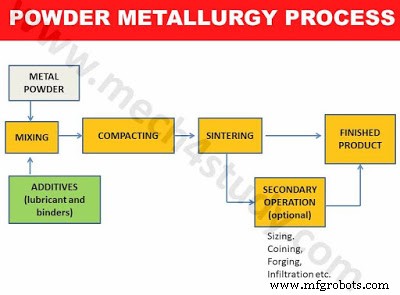

粉末冶金或 P/M 是通过将金属粉末压缩成合适的模具来生产成品或半成品的制造工艺。它是最便宜的工艺之一,可提供高质量、高强度、高精度的复杂形状。这些因素使该工艺最适合大规模生产。主要涉及四个基本步骤。

1.粉末制备:2。混合和混合:3。压实:4。烧结:

粉末冶金工艺:

正如我们前面所讨论的,P/M 涉及基本的四个过程。这些是:

1. 粉末准备:

这是通过粉末冶金工艺生产任何物体的第一步和基本步骤。任何材料都可以转化为粉末。粉末的生产工艺有多种,如雾化、研磨、化学反应、电解工艺等。

2. 混合和混合:

顾名思义,这一步是将两种或多种材料粉末混合,根据产品要求生产高强度合金材料。此过程确保粉末与添加剂、粘合剂等的均匀分布。有时在混合过程中还会添加润滑剂以改善粉末的流动特性。

3. 压缩:

压实是指将制备好的粉末混合物压入预定义的模具中。此步骤确保减少空隙并增加产品的密度。通过施加压力将粉末压实到模具中以形成称为生坯(通过压制得到的产品)的产品。它涉及的压力范围为 80 至 1600 MPa。该压力取决于金属粉末和粘合剂的性质。

4. 烧结:

通过压制生产的生压块强度不高,不能用作最终产品。该步骤包括在高温下加热生坯,以确保相邻颗粒之间的永久牢固结合。该过程为生坯提供强度并将其转化为最终产品。烧结温度一般为金属粉末熔化温度的70%~90%左右。

5.二次操作

与完全致密的材料相比,烧结物体的多孔性更强。产品的密度取决于压制能力、烧结温度、压缩压力等。有时,产品不需要高密度,烧结产品直接用作最终产品。但有时,需要高密度产品(例如制造轴承等),其中烧结产品不能用作成品。这就是为什么需要二次操作来获得高密度和高尺寸精度的原因。最常用的二次加工是上浆、热锻、压印、渗透、浸渍等。

优缺点:

优点:

- 由于没有人工成本、进一步的加工成本等,P/M 对大规模生产具有成本效益。

- 此过程不需要高技能的操作员。

- 有些合金只能通过 P/M 技术生产。

- 生产效率高,一小时可以生产500到1000件。

- 可以产生复杂的形状。

- 通过P/M方法可以轻松生产双金属和层压产品。

缺点:

- 设备成本高。

- 只有量产才经济。

- 由于金属粉末的流动性较差,难以制作复杂的设计。

- 它不能产生一个完全均匀的密集产品。

- 产品尺寸受限于印刷能力。

- 有些金属粉末会以粉末形式产生爆炸,不能使用。

- 最终产品的低冲击和疲劳特性。

- P/M技术难以铸造低熔点金属。

应用:

- 硬质合金刀具、陶瓷刀具等切削刀具属于粉末冶金产品。

- Cu、Ag 与石墨混合制成的电衬套是 P/M 产品。

- 火箭和导弹的喷嘴。

- 汽车和家电应用中的小零件能够生产出几乎需要最少加工量的最终形状,从而提供强大的经济优势。

- 轴承、衬套等

- 磁性软金属如 Fe、Fe-3Si 等可以通过 P/M 轻松成型为最终形状。

这都是关于粉末冶金工艺的优点和缺点。如果您对本文有任何疑问,请通过评论询问。如果你喜欢这篇文章,别忘了在社交网络上分享。订阅我们的网站以获取更多信息性文章。感谢您阅读它。

制造工艺