电火花加工(EDM):原理,工作,优点和缺点

电火花加工 (EDM) 是一种材料去除或制造技术。它于 1770 年由 Joseph Priestly 首次推出。然而,随着技术和设备的现代化,该技术现在与计算机数控(CNC)相结合。 EDM 工艺涉及使用热能从物体上去除多余的材料,从而为任务创造所需的形状。

它不是最流行的数控加工工艺。但是,工程师依靠它来制造无法加工的零件。它不需要或使用机械力来去除多余的材料。这就是为什么许多人认为这是一种非常规的制造工艺。这个过程有助于为广泛的行业塑造和加工。在本文中,我们将研究它的工作原理、可用的各种类型以及它的优点和应用。

电火花加工 (EDM) 概述

放电加工 (EDM) 是一种通过将材料暴露于重复的受控放电来去除材料的过程。它适用于热电现象。当电极/线材与工件之间发生放电时,工件上会产生热能。这导致材料层的去除。一般来说,电火花加工分为三种:模切电火花、小快孔电火花和线切割电火花。然而,在现代生产过程中,线切割机床与CNC集成在一起。因此,自动化的电火花机在行业内普遍使用。

这是一个高度精确的过程,不涉及在工件上使用工具。当您需要加工硬质材料或形成复杂形状时,电火花加工通常是您的最佳选择。

电火花加工的工作原理是什么?

虽然定义看似简单,但物理过程却更为复杂。使用 EDM 从工件上去除材料是通过电极之间的一系列重复快速电流放电来实现的。这些电极使用介电流体分离。然后,电压通过介电流体发送。需要注意的是,电火花加工只适用于导电材料。

这些电极之一用于改变形状以适应确切的目的。电极是工件电极或“阳极”。最常用的电极材料有铜、钨合金、铸铁、钢、银钨合金和石墨。另一个电极是工具电极或“阴极”。这个过程背后的基本原理是用可控的电火花腐蚀材料。因此,两个电极不能接触。

以脉冲的形式在工件和电极之间施加电位差。随着电极接近工件,存在于它们之间的小间隙中的电场增加。这种情况一直持续到达到细分级别。

放电导致材料极度加热。加热会导致材料的某些部分熔化。介电流体的稳定流动有助于去除多余的材料。该液体还有助于在加工过程中冷却。

放电加工的类型

EDM 工艺是独特而传统的。然而,这并不意味着这个过程只有一种方法。存在三种不同类型的 EDM。这有助于确保在类型不合适时有替代方案。不同类型的电火花加工包括:

电线 电火花加工

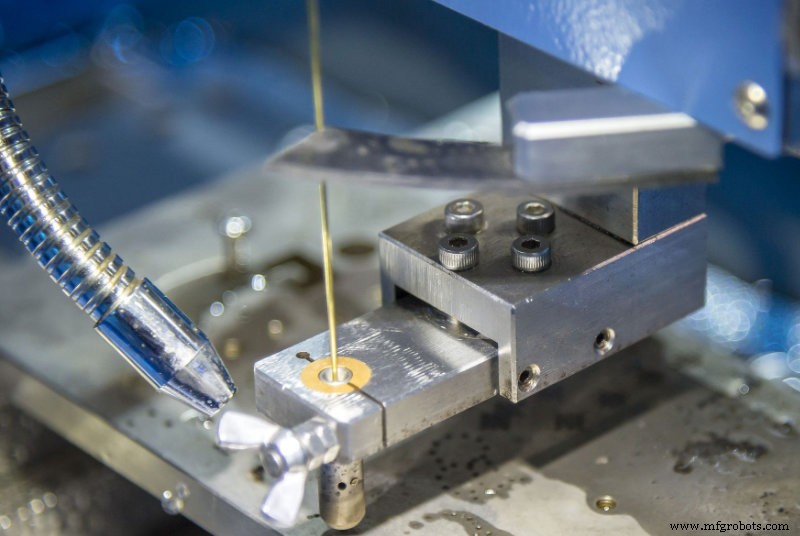

有时称为线腐蚀或火花放电加工,线切割加工是一种流行的工艺。它涉及使用黄铜线或细铜切割工件。在这里,细线充当电极。在这种情况下,介电液体通常是去离子水。线切割加工过程中,使用线轴将线材从自动送料装置中连续放出。

这是因为放电可能会受到工件和线材的影响。因此,切口中需要新的放电路径。这种方法非常有效。但是,工程师必须注意导线必须完全穿过工件。因此,它实质上是在 3D 零件中创建 2D 切割。您通常会得到类似于传统 CNC 加工过程的结果。

孔 电火花加工

孔 EDM 工艺是另一种类型的 EDM。顾名思义,它有助于快速钻孔。用于孔放电加工的电极是管状的,因此介电流体很容易流过电极。

与传统钻孔方法不同,孔电火花加工可以加工非常小的深孔。此外,这些孔不需要任何去毛刺。无论金属的硬度或类型如何,该工艺都可以比传统方法更快地有效钻孔。

坠子 电火花加工

这就是传统的电火花加工,也称为冲压电火花加工、沉模或型腔电火花加工。型腔类型,因为它可以为各种铸造应用(例如注塑成型)创建复杂的型腔形状。

该工艺使用预处理的铜或石墨电极来形成所需形状的“正”形状。然后,将电极压入工件中,形成原始材料形状的负膜。某些因素可能会影响 EDM 中电极材料的选择。这些包括电极的耐腐蚀性和导电性,石墨通常比铜更容易加工。但是,铜更坚固,更有优势。

电火花加工的优势 加工 :

传统刀具难以加工的复杂形状。

极其坚硬的材料,具有非常严格的公差。

对于非常小的工件,传统刀具可能会因刀具压力过大而损坏零件。

刀具和工件之间没有直接接触。因此,可以在不变形的情况下加工精细零件和弱材料。

可以获得良好的表面光洁度。

可以钻很细的孔。

电火花加工的缺点 加工 :

材料去除速度慢。

与使用燃料油基电介质相关的潜在火灾危险。

为冲压/电锤 EDM 创建电极需要额外的时间和成本。

功耗非常高。

耗电量大。

非导电材料只能通过特定的工艺设置进行加工。

应用 电火花加工

EDM 在小批量生产中尤其出名。可以使用放电加工来执行各种工艺。这些工艺包括铣削、车削和小孔钻孔。这种独特的工艺对于从汽车到航空航天工业的广泛行业也很有价值。

EDM 能够创建独特而精确的形状,有助于以下应用:

注塑成型

小孔钻孔

压铸

制造工艺