铝合金的耐腐蚀性能

在金属铸造厂中,铝及其合金因其优于其他金属的巨大优势而跻身顶级铸造材料之列。铝合金具有延展性、高可铸性、高强度,特别是在不同环境和化学试剂中具有很高的耐腐蚀性。

铝的耐腐蚀性是由惰性氧化膜产生的 在金属表面形成保护层,防止铝表面暴露在周围环境中。

由于铝表面与氧气和水发生化学反应而在表面形成氧化膜。事实上,这是金属腐蚀的第一阶段。虽然氧化膜只有5-10nm薄,但一旦暴露在水等氧化环境中,它就可以防止金属生锈。

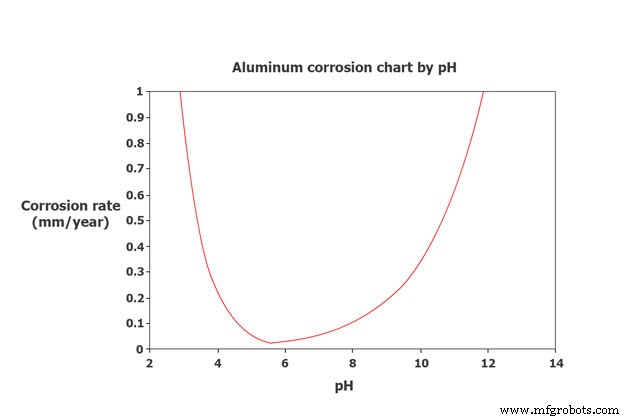

在大多数环境中,铝合金的腐蚀速率会随着时间的推移而降低,部分原因是氧化膜的稳定性决定了其耐腐蚀性,这取决于 pH 值 环境。

通常,氧化膜在大约 4 到 8 的 pH 值范围内是稳定的。如果 pH 值低于 4,它会溶解酸,如果 pH 值高于 8,它会溶解碱,产生结晶固体,即生锈。

在铸造行业中,为了提高铝的铸造性能,减少铝铸造缺陷,金属铸造厂往往添加更高的Si含量 使铝合金更容易发生局部腐蚀,不利于阳极氧化,降低铸铝的耐腐蚀性。

为了优化铸造铝合金的耐蚀性,有必要了解铝合金生产工艺与铝的显微组织之间的关系。因此,我们对金属腐蚀研究进行了综合评价 一般情况下,特别是铝合金根据几种铝铸造方法,如砂型铸造、低压压铸等。

这是关于铝合金腐蚀的最详细、最全面、最直接的文章,它具有高反应性并具有各种出色的性能。

下面就和我们一起来看看——VIC铸造厂吧!

铝合金的腐蚀性

铝合金在实质性环境中的腐蚀是由于阴极和阳极反应 在金属表面以相同的速率同时发生。

阴极反应是金属的氧化过程,阳极反应是环境中物质的还原。氧化和还原同时发生,电子在两种反应物之间转移。因此,金属带电。

氧化反应 :Al → Al 3+ + 3e

氢氧化还原反应 :H + + e → ½ H2

或氧气氧化还原反应 :O2 + 2H2O + 4e – → 4OH –

实质上,这些反应发生在合金的微观结构中。铝合金的显微组织由合金元素和热处理工艺决定。

纯铝合金不添加金属元素,微观结构内部没有金属位置。因此,阴极反应不太可能发生,从而最大限度地减少腐蚀的可能性。

对于与合金成分混合的异质铝合金,形成金属间化合物颗粒以产生直径为 1-300 nm 的沉淀物。析出物由不同的电化学特性组成,是受到腐蚀的区域。

铝合金的腐蚀极限

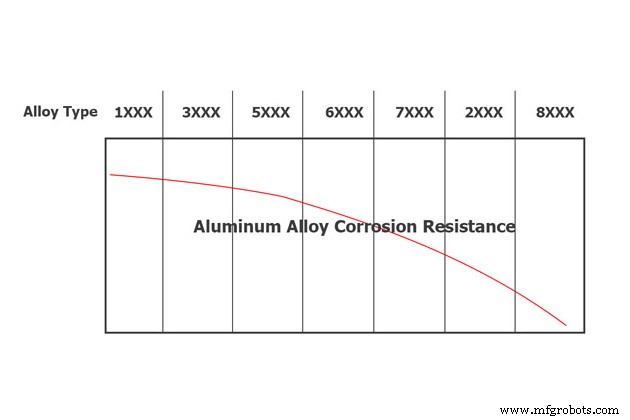

铝的耐腐蚀性随着纯度的增加而增加。然而,由于铝的高延展性,铝合金越纯,它提供的应用就越少。

通常,添加金属是为了提高铝的硬度和可铸造性 , 导致其耐腐蚀性能下降。

下面对铝合金的耐腐蚀性能进行分析。

1。 1xx.x 系列合金:商业纯铝

1xx.x 系列合金是最纯的合金,含纯铝约 99.93%,测得的腐蚀速率非常低,约 0.8 µA in 1 cm 2 至 2.3 厘米 2 .

1xx.x系列由于具有优异的耐腐蚀性,硬度低,日常应用并不广泛。

它的一些应用包括用于箔包装行业和炊具材料的 100 系列合金。也用于生产二次合金生产或作为其他系列的涂层。

2。 2xx.x 系列合金:铝 - 铜

2xx.x系列铝合金的Cu含量较高,约为4-10%,因此具有较高的力学性能,用于结构件,尤其是航空航天建筑业。

然而,向合金中添加铜会影响其耐用性 .虽然硬度显着提高(约500Mpa),但在潮湿的工业环境中易腐蚀。

200系列容易形成铸造缺陷,因此它们往往仅限于铸造简单图案的生产 .

用 0.5M H2SO4 溶液进行电化学测试,测得腐蚀速率约为 0.45µA/cm 2 ,与在 3% NaCl 溶液中的测量结果相比。本实验以Cu比分别为5%、10%和15%的三种Al-Cu合金进行,得出3种合金的腐蚀速率相同。

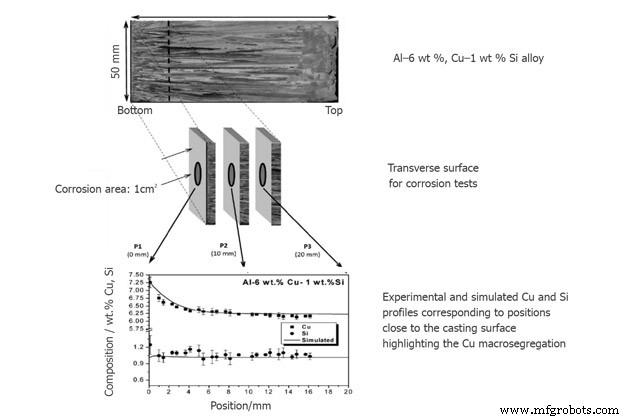

采用定向凝固法进行了另一实验,研究了冷却速度和Cu含量对Al-4.5%Cu合金的影响。

在金属冷却器表面的三个不同位置采集了三个样品。从微观层面观察,冷却速度越高,腐蚀速度越快。

3。 3xx.x 系列合金:铝 - 锰

3xx.x 系列铝合金通常以薄板形式提供。它是一种铝合金,添加了硅和约1%的锰成分,以提高固溶体中的耐腐蚀性。该合金的强度平均为110MPa左右。

如果进行冷加工和退火,3xxx 系列将获得出色的机械性能。它们还具有很高的铸造性能,因此世界上多达 90% 的铸铝属于 300 系列。因此,铸造铝合金的腐蚀研究通常在 300 系列上进行 .

对3xx.x系列合金的腐蚀进行了多次试验,主要采用重力铸造技术和压力压铸技术。

铝合金重力铸造技术

研究表明,Al-8%Cu-3%Si的腐蚀电流密度和阻抗参数比Al-6%Cu-1%Si具有更高的耐腐蚀性。

腐蚀试验在铸件横截面位置,距冷铸件表面0、10、20mm处进行。

本实验表明,Si和二次枝晶臂间距 (SDAS)含量相互依赖,影响Al-6%Cu-1%Si的耐腐蚀性能。

在α铝基体中,铸造铝合金容易形成金属间化合物 . 300 系列中锰的存在弥补了 Fe 在金属间化合物中的阴极效应,降低了它们的腐蚀性。

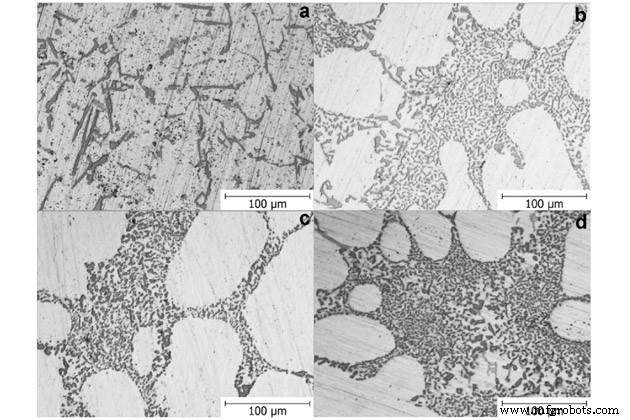

研究人员还对Sr对铝合金腐蚀的影响进行了实验。

微观观察进一步显示了硅共晶由粗细形貌向结缔纤维形貌的转变。

一个。没有添加Sr

b:锶 120 ppm

c:锶 170 ppm

d:锶 250 ppm

结论 :共晶硅的结合纤维形态增强了铝合金的耐腐蚀性。耐腐蚀性详细等级见下表:

| Sr加法 | 之前 | 之后 |

| 120 ppm | 13.8 µA/cm 2 | 0.42 µA/cm 2 |

| 150 ppm | 10.2 µA/cm 2 | 1.47 µA/cm 2 |

采用 HPDC 技术的铝合金铸件(高压压铸)

根据记录的文件,该实验在三种不同的温度下喷涂金属:579°C、643°C和709°C,两种喷射压力分别为35 MPa和70 MPa。显微组织观察表明,铝的枝晶在低温下呈碎片状,而在高温下,枝晶更加细化。

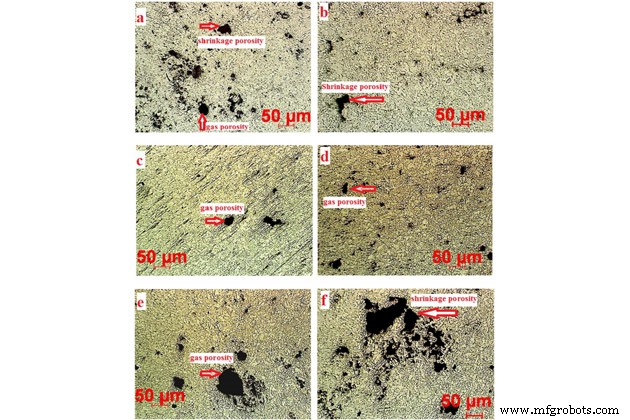

本实验得出的结论是,孔隙率越高,铝合金的耐腐蚀性越低。根据以下实验结果,孔隙率逐渐增大:

a:579°C / 35 MPa (3.15% 孔隙率)

b:579°C / 70 兆帕

c:643°C / 35 兆帕

d:643℃/70兆帕

e:709℃/35兆帕

f:709°C / 70 MPa (4.91% 孔隙率)

HPDC技术由于注射速度快而产生气泡,导致铸件气孔率高,造成气孔缺陷。

4。 5xx.x 系列合金:铝 - 镁

5xx.x 系列的镁含量低于 6%。镁在铝中具有溶解度,可提高合金的耐腐蚀性和硬度。 500系列硬度大于380MPa。

500系列可在海水环境中抗腐蚀 ,因此应用于海洋工业。

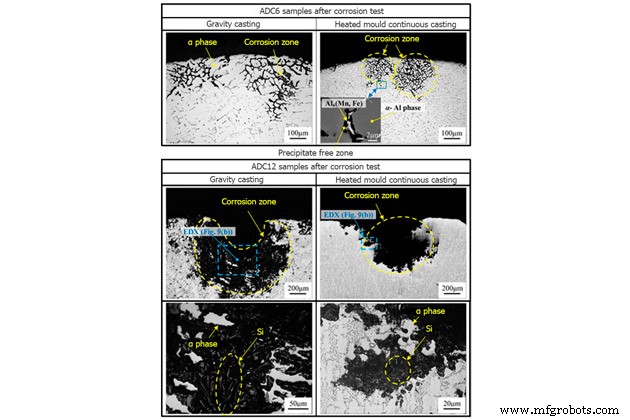

重力铸造和连铸法对Al-3%Mg-1%Si合金的耐蚀性研究发现无析出区腐蚀严重。

上图为实验结果;采用重力铸造技术,Al-3Mg-1Si 合金的腐蚀速率高于连铸。事实上,连铸技术具有更快的冷却速度 ,导致更高的固溶比 .

500 系列还存在腐蚀问题 - 一种重密度紊乱,可导致在 Mg> 3% 的合金上产生有害的 β 相 Mg2Al3 沉淀,并长期暴露在高温下。

5。 6xx.x 系列合金:铝 - 镁 - 硅

硅基6xx.x系列铝合金增加流动性,降低熔点。

该合金的硬度强度>300MPa,主要以挤压成型和片材成型。

合金中添加硅和镁,超过1.4%时效时强度增加。

600系列获得良好的耐腐蚀性 ,因此被广泛应用于海洋环境和火车发动机制造。

6。 7xx.x 系列合金:铝 - 锌 - 镁

7xx.x系列合金的耐久性可达580MPa;如此高的强度是由于 η 相 (MgZn2) 沉淀而实现的。因此,它被广泛应用于航空航天业 .

700系列的缺点是耐腐蚀性降低;易受环境侵蚀和应力腐蚀开裂。

为了重新平衡耐腐蚀性,进行了复杂的热处理,例如二次热处理。

7。 8xx.x 系列合金:铝 - 锂

8xx.x系列铝合金中掺有锂元素,在铝中的溶解度高达16%。

800系列重量很轻,刚性很高;因此,它具有很大的航空航天应用潜力。

过去,含锂铝合金的腐蚀速率最高 在所有铝合金中;但今天,添加Cu的Al-Li合金已经克服了这一限制。

8。 9xx.x 系列合金:铝 – Nikel

9xx.x 系列合金,添加镍以增加硬度但降低延展性和耐腐蚀性 .

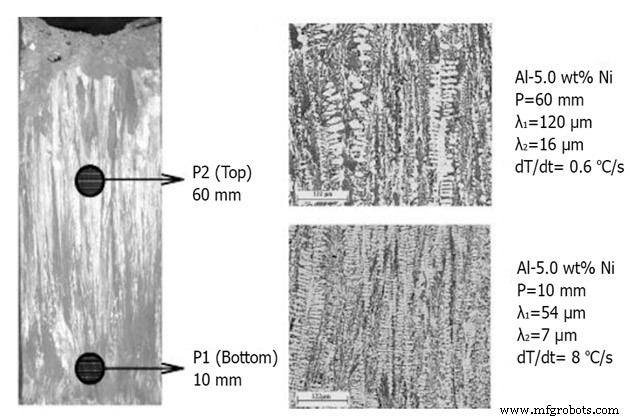

Al-5%Ni合金的研究:在距模具边缘10mm的位置P1取1个合金样品,冷却速度约为8°C/s,在距模具60mm处取1个样品。模具边缘以 0.6°C/s 的速度冷却。

结果是位置P2的腐蚀速率为1.5 µA/cm 2 , 在位置 P1 为 3.5 µA/cm 2 .

了解有关铝类型的更多信息:https://vietnamcastiron.com/types-aluminum/

合金元素对铝合金腐蚀的影响

1。 Mg的作用

镁被添加到铝合金中以改善机械性能。 Mg降低阴极反应的反应速率 当存在于固溶体中时(由于镁的低交换电流密度)并增加耐腐蚀性。

2。 Si的作用

Si 与 Mg 一起添加会产生 Mg2Si 沉淀,从而提高铝合金的硬度但会导致 局部腐蚀 .添加过量的Si会因Si出现在边界上而引起应力腐蚀开裂,加速阴极反应。

3。 Cu的作用

与 Mg 类似,Cu 的存在会导致铝合金形成局部阴极反应,从而导致腐蚀。然而,600 或 700 系列合金的主要目的是在成分中添加铜以达到强化硬度目的 ,而不是为了防腐目的。

4。 Zn的作用

铝合金中添加Zn,可能会形成τ相Al-Mg-Zn,而不是β相Al3Mg2,引起应力腐蚀开裂 .用于航空航天工业的合金仍然使用锌来形成硬度增强的沉淀物。

5。 Fe的作用

在生产过程中,铝合金经常在成分中混入Fe。 Fe去除过程非常昂贵。 Fe难以溶解在合金中并保持阴极反应,导致耐腐蚀性降低 . Fe与合金中的Mn或Cu结合也是阻碍耐腐蚀性能的一个因素。

6。 Mg的作用

在铝合金中加入锰会降低Fe浓度并提高耐腐蚀性。但是,如果 Mn 的含量超过溶解度极限(1.25% 重量),则会导致形成 Al6Mn,从而增加阴极反应并引起腐蚀问题 .

7。 Li的作用

锂起到增加铝合金硬度的作用,因此铝锂合金广泛应用于航空领域。然而,锂沿晶界出现,导致腐蚀速率迅速增加,腐蚀局部扩散 .

铝合金腐蚀的种类

均匀腐蚀

均匀腐蚀是一种常见的腐蚀类型,发生在pH 过高或过低 .所有合金表面区域都以相同的速度被侵蚀。氧化铝膜不能保护金属,会逐渐被侵蚀。

使用油漆或涂料可以轻松识别和处理均匀腐蚀 在允许的腐蚀水平。

对于铝合金,可以使用铬酸等缓蚀剂或阴极保护。

电偶腐蚀

当铝合金连接到导电材料时会发生电偶腐蚀 ,在导电环境中反应更强烈 .在剩余的铝和金属之间的接触点会形成腐蚀攻击。例如,在金属焊缝中,腐蚀会集中在不太贵金属的一侧。

含有金属间化合物的异质铝合金也会发生电偶腐蚀。例如,在含铜的铝合金中,如果浸入水中或恶劣的环境中,腐蚀会显着增加。

在干燥环境中铝和不锈钢相互接触的情况下,腐蚀程度只会略有增加。但在潮湿的环境中,会明显增加。

为了防止发生电偶腐蚀,有必要将两种金属相互分离 通过在两种金属的接触位置插入氯丁橡胶等绝缘材料或重新设计,使两种金属不会相互接触。

缝隙腐蚀

缝隙腐蚀起源于缝隙或接缝处,然后在潮湿环境中蔓延到表面区域。

一个典型的例子是螺栓和螺栓连接的金属生锈的位置,在水分或水进入间隙的情况下。

点蚀

点蚀是金属表面浸泡在潮湿环境中时发生的一种局部腐蚀形式 .

点蚀通常发生在合金表面被一层薄薄的氧化膜覆盖时,这种氧化膜是在金属制造过程中或与环境反应时形成的。

对于铝合金来说,氧化铝膜的形成速度非常快,并且结合在金属表面之间形成了屏障。但是,这仍然不能防止水分与金属表面的孔洞接触。

当由于局部细胞的冲击而出现表面空隙时,这些孔如果无法进行自我机械修复,将被腐蚀性产品填充 看起来像结节。

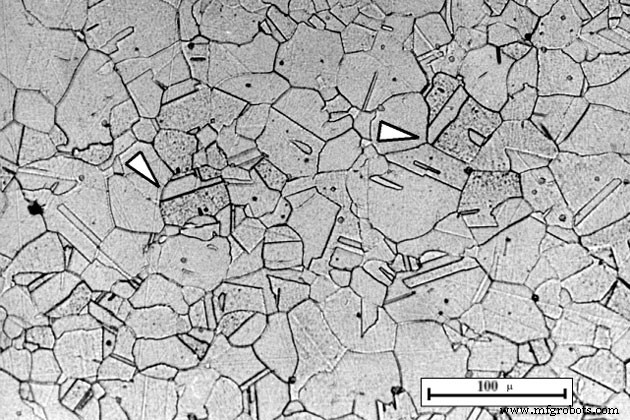

晶间腐蚀

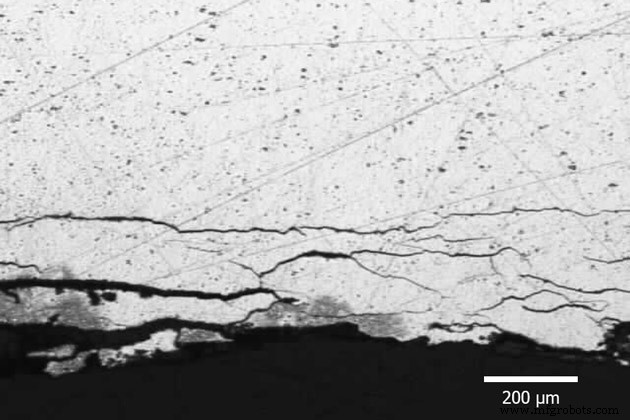

晶间腐蚀是一种局部腐蚀 沿晶界或邻近金属晶界,形成腐蚀路径。

晶界是外来颗粒的集中区,这里的偏差使它比内部区域更活跃,所以这里的腐蚀速度更快。

腐蚀程度会根据其微观结构而有所不同 ,这又取决于热处理。热处理产生颗粒析出物,可以使晶界 更活跃并迅速破坏材料。

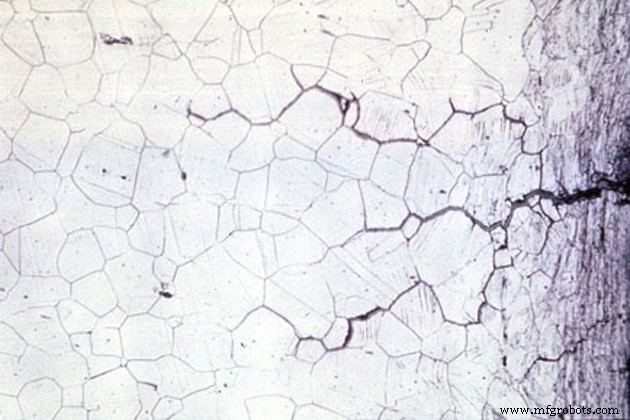

剥落腐蚀

剥落腐蚀是沿平行的晶界出现的腐蚀 到金属表面。与基底金属相比,腐蚀产物的重量更大,这迫使金属分层 ,导致金属膨胀 .

剥落腐蚀通常发生在Al-Mg-Cu和Al-Zn-Cu合金中。

腐蚀程度主要取决于晶界析出物的组成和分布。

应力腐蚀开裂

应力腐蚀开裂 (SCC) 是合金机械性能恶化 在应力和腐蚀性环境的影响下。最初,由于机械应力,出现小裂缝,然后在腐蚀环境中,裂缝发展得非常快,造成材料的快速破坏。

在 8 种铝合金中,2xx.x、5xx.x 和 7xx.x 系列合金最容易发生 SCC。

两种因素的推动:静态拉伸应力和特定环境导致金属晶间或穿晶开裂。 SCC 可能会发生意外并迅速发展。

特定环境是一个基本因素 在引起 SCC。只有极少量浓度的高活性化学物质才能产生裂纹,并逐渐导致合金发生灾难性破坏。

腐蚀疲劳

腐蚀疲劳是机械退化 材料在应力和循环腐蚀的影响下 .

虽然铝表面有一层天然保护的氧化铝膜,但当受到循环腐蚀作用时,它会被破坏。

材料的疲劳强度在每个循环中都会降低,并且不取决于其冶金条件 .

对铝合金在NaCl中的耐蚀性进行试验,疲劳强度为108次循环,与空气中相比,耐蚀性在25%~35%范围内。

丝状腐蚀

丝状腐蚀是缝隙腐蚀的一种特殊情况,其中细纤维 看起来像随机方向的细隧道,没有分支;这些细纤维含有腐蚀性产物。

丝状腐蚀可能发生在未受保护的金属表面或薄金属保护膜下方,大约 0.1 毫米厚。薄膜既可以是涂层,也可以是防腐蚀保护层。

当材料与水和氧气接触时,会导致腐蚀性产品渗入空间 在涂层和金属表面之间,尤其是通过划痕 ,从而逐渐扩展成腐蚀性簇。

耐铝腐蚀

为了有效地抵抗铝合金的腐蚀,有必要将金属表面与环境完全隔离 .为此,需要使用有机涂层 比如油漆。

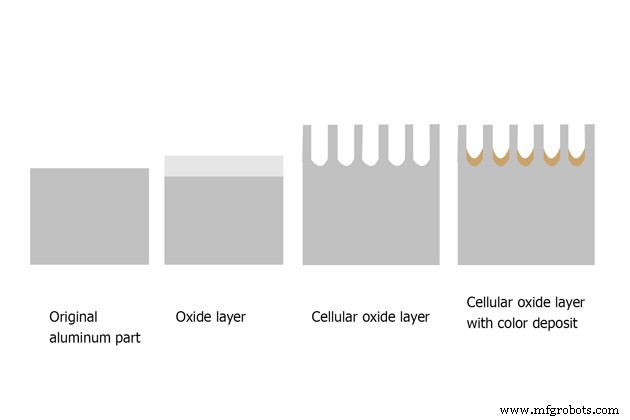

然而,在铝表面上涂漆并不是一个容易的过程,因为铝的表面没有孔隙 .因此,需要通过阳极氧化来促进表面的氧化膜。 或转化涂层 提高油漆的附着力。

1。在铝表面上创建涂层

1.1。阳极氧化技术

最常用的抗铝及其合金腐蚀的方法是阳极氧化。这是一种在铝表面外形成较厚氧化膜的方法 有助于抗腐蚀。

抑制剂 可以在阳极氧化层形成时添加到阳极氧化层的外层,也可以在形成后添加,以提高金属保护水平。

有不同类型的阳极氧化:

- 这是一种流行且长期存在的工艺,用于开发用于表面保护氧化膜的电化学方法。通过快速控制铝的表面氧化形成氧化膜。薄膜比较薄,从 0.5μm 到 18μm,不导电。

- 这种方法比铬阳极氧化更环保。它使用直流电和电解液(即硫酸)来氧化铝表面。电流通过铝表面的氧气释放,形成1.8μm至25μm的氧化层。此过程会在顶部形成一层紧密的泡沫,需要密封以闭合毛孔。

- 该方法使用铝合金片作为阳极在含有硫酸的水环境中进行电解,并且至少一种化合物选自钼酸盐、钨酸盐、钒酸盐和锰酸盐。氧化层最大厚度为50μm。

- 这种方法与硫酸阳极氧化非常相似,但它会产生更厚的氧化层,从而提高耐腐蚀性。氧化层厚度约为 20 µm 至 100 µm,并严格控制以避免热变形。

1.2。化学转化涂层

化学转化涂层也称为化学膜 或 铬酸盐涂层 .这是将铬酸盐施加到金属基材上,以形成耐腐蚀、耐用的表面并具有稳定导电性的过程。

这种转化膜既是缓蚀剂,又是底漆,可以更好地附着在面漆上。

要执行此程序,有必要将金属部件浸入化学品中 含铬化合物几分钟以形成适当厚度的薄膜。化学转化膜是干燥硬化的薄膜。

这个过程描述如下:

铬与铝的氧化还原反应:

铬 6+ + 铝 0 → Cr 3+ + 铝 3+

然后与水中的氢氧化物反应生成碱性溶液:

铬 3+ + 3HO – → Cr(OH)3

铝 3+ + 3HO – → Al(OH)3

碱性溶液干燥变硬,形成干涂层,主要是Cr2O3,厚度约为0.2-0.3μm。

然而,这种镀铬涂层非常有毒 ,所以现在人们使用替代的加工方法,如自组装单分子层、溶胶-凝胶化学、稀土、钴等。这是为了保护已经预先消除了 IM 颗粒的表面免受金属腐蚀。

2。有机涂料

在铝部件被阳极覆盖或化学转化后,表面就可以涂上有机涂层了。有机涂料体系由底漆和面漆组成 .

底漆是主要的保护层 当涉及到水或金属接触时,这将抑制腐蚀。面漆将增加保护水平,也可用于美学目的。

如何给铝合金上漆:https://vietnamcastiron.com/painting-cast-aluminum-process/

结论

从化学基础、显微组织和环境等方面对铝合金的研究,可以把握铝合金选择和发展的关键因素。

显微组织决定了合金的机械强度和腐蚀性能。收集有关腐蚀类型的信息以及分析铝合金的耐腐蚀性能,将加强对表面处理的研究。

在确保更高合金强度的同时提高耐腐蚀性 需要更深入的研究和测试。目前单纯沉淀结晶基体的提高硬度的方法已不再可行。

阅读更多关于最流行的铝铸件缺陷:https://vietnamcastiron.com/aluminum-casting-shrinkage/

本文档由 VIC 的 Dinh Tien Vu 先生根据以下来源编写:

UK Aluminum industry Fact Sheet 2:Aluminum and Corrosion from Alfed.

Review Corrosion of Cast Aluminum Alloys from MDPI.

Durability and Corrosion of Aluminium and Its Alloys:Overview, Property Space, Techniques and Developments By N. L. Sukiman, X. Zhou, N. Birbilis, A.E. Hughes, J. M. C. Mol, S. J. Garcia, X.

Please cite the sources if you would like to use the information in this document.

制造工艺