CNC加工:3轴VS 4轴VS 5轴

铣削是CNC精密加工中使用的一项重要技术 , 应用于医疗、航空航天、光学和机械零件。铣削使用旋转工具通过以相对于工具轴线的角度进给工件来从工件上去除材料。指令通过CAD文件输入CNC机床,转换成一套精确的序列指令。 CNC 机床使用这些编程命令自动操作,无需物理操作员。制造商通过应用CNC加工获得了许多好处,如降低成本、提高速度、提高精度和提高生产率。

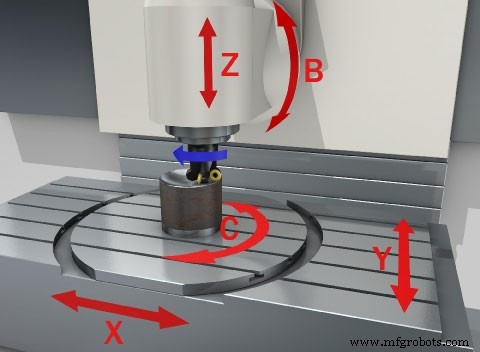

铣床的轴心决定了工件的种类和在工件上可以完成的位置。这些机器至少有 3 个轴并沿 XYZ 平面运行:X 轴(垂直)、Y 轴(水平)和 Z 轴(深度)。第4轴代表A轴(绕X轴旋转),第5轴代表B轴(绕Y轴旋转)。

在这里,我们来看看3轴、4轴和5轴加工的区别以及它们适用零件的类型和优势。

什么是三轴加工?

三轴加工是在 X 轴和 Y 轴上执行的铣削加工,这意味着工件保持在同一位置,而切削刀具沿 XYZ 平面操作以修整掉材料。由于3轴加工只能在3轴上进行,所以比较简单,可以在这3个轴上从后向前、从一边到一边、从上到下去除材料。这适用于不需要太多深度和细节的零件。三轴加工最常用于生产机械零件,最适用于:

- 自动/交互操作

- 槽铣

- 钻孔

- 切割锋利的边缘

虽然三轴加工是最基本的工艺,但根据生产规模、工件要求、精度和精加工限制、使用的材料和装夹能力,三轴加工可能是您加工项目的理想选择。

3 轴铣床可以生产与 4 轴和 5 轴铣床相同的产品,但 3 轴铣床无法提供相同水平的细节或效率。 3轴可以在操作过程中切割单个特征,但在质量或盈利能力方面无法与5轴工作相媲美。

什么是四轴加工?

四轴铣削涉及与三轴加工相同的过程,其中使用切削工具去除从工件材料中创建所需的形状和轮廓。但是,在四轴加工中,铣削是在附加轴上执行的。 4 轴 CNC 机床与 3 轴机床一样在 X、Y 和 Z 轴上运行,但也包括围绕 X 轴(称为 A 轴)的旋转。这是我们加工过程中添加的第 4 个轴。在大多数情况下,工件会旋转以允许围绕 B 轴进行切割。

四轴铣削涉及与三轴加工相同的过程,其中使用切削工具去除从工件材料中创建所需的形状和轮廓。但是,在四轴加工中,铣削是在附加轴上执行的。 4 轴 CNC 机床与 3 轴机床一样在 X、Y 和 Z 轴上运行,但也包括围绕 X 轴(称为 A 轴)的旋转。这是我们加工过程中添加的第 4 个轴。在大多数情况下,工件会旋转以允许围绕 B 轴进行切割。

当需要在工件侧面或圆柱体周围进行孔和切割时,4 轴铣削非常有用。他们可以提供基于计算机数字输入的快速高效的工作,以获得准确的结果。可应用于多个行业,包括工业、技术研究、教学、爱好原型搭建、广告设计、艺术创作、医疗器械创作等。

附加的第四轴(A轴)可以自动转动工件,因此机器可以从两侧去除材料。四轴加工用途广泛,可用于:

- 间歇性切割

- 连续切割

- 雕刻表面

什么是五轴加工?

5轴加工是指工件可以一次从五个侧面自动操作。五轴数控机床除了沿X、Y、Z轴自动移动外,还可以选择三个旋转轴(A、B、C)中的两个使用。 A、B 和 C 轴分别围绕 X、Y 和 Z 轴进行 180° 旋转。这种类型的加工用于汽车、航空航天和船舶工业。通常非常适用于极其复杂的实心且必须铸造的部件。

5 轴加工需要更长的 CNC 编程准备时间以适应复杂的旋转运动,但允许在一次操作中对工件的所有五个侧面进行加工。这种多维旋转和刀具运动使 B 轴在生产工件时具有无与伦比的精度、光洁度和速度。能够为人造骨骼、航空航天产品、钛零件、油气机械零件、汽车模具、医疗、建筑和军工产品制造精密复杂的零件。

不要将 5 轴分度铣削与真正的 5 轴加工混淆。五轴分度加工也称为3+2加工,不能在所有旋转轴上保持刀具与工件的连续接触。真正的5轴加工同时使用机床的三个直线轴(X、Y、Z)和两个回转轴(A和B),导致轮廓表面加工更加复杂。

5轴分度非常适合不需要极端轮廓控制的零件,例如制造中经常使用的夹具、夹具、外壳等部件。如果您需要设计出具有出色功能的设计,那么真正的 5 轴加工可能是您的最佳选择。

5 轴加工配置

五轴机床主要有两种配置:

回转回转式:这些机器通过转动主轴来利用转轴。这种样式最适合加工较重的零件,因为工作台总是水平的。

耳轴式:耳轴式机床具有可移动的工作台,对于大批量的加工非常有用,因为主轴不占用空间。

使用的具体机器类型取决于您工作的各种因素,包括零件的重量和成品的数量。

5轴加工的优势:

减少处理时间

在五轴加工中,对于复杂的模具加工面,采用平底立铣刀保持垂直状态,可以大大减少加工时间。五轴加工中心的原理也适用于有棱角表面的侧铣,可以消除球头铣削造成的肋状纹理,使模具的表面质量更理想,并减少清洗模具的需要表面手工铣削和手工工作的工作量。

复杂设计

5 轴加工中可用的附加运动允许您实现复杂的形状和设计。使用五轴机床,您可以访问以前只能通过多种设置和无数特殊夹具才能实现的加工角度和圆弧。最终,五轴加工消除了创建复杂夹具的需要,因为您可以一次固定零件并在单个过程中旋转它以获得所需的几何形状。

提高加工精度

通过五轴加工技术,解决了工件需要复杂角度重新定位,需要多次调试的问题,不仅缩短了时间,而且大大减少了产生的误差。安装工件时所需的工装夹具也节省了大量的成本,机床也实现了复杂零件的加工,如复杂表面所需的钻孔、锥度加工、型腔凹槽等,这些都不是可以用传统方法。

更快的材料去除

在 5 轴加工中,切削刀具与切削表面保持相切,从而缩短了循环时间,这有助于节省成本,因为每次切削刀具都必须去除更多的材料。

更好的表面光洁度

第 4 和第 5 轴可以帮助您定位零件并使零件更靠近切削刀具,让您在极高的切削速度下使用更短且不易受振动影响的切削刀具,从而帮助您获得更好的表面光洁度。

高生产力

五轴加工中心可以有效减少零件的加工时间和辅助时间。五轴联动加工中心,主轴转速和进给范围广,使机床能够进行大切削量的强力切削。五轴联动加工中心目前正进入高速加工时代,五轴加工中心运动部件的快速移动定位和高速切削加工,减少了半成品之间的周转时间提高生产效率。

虽然五轴相对于四轴和三轴的优势非常突出,但并不是所有的产品都适合五轴加工,适合三轴加工的也不一定适合五轴加工。如果使用三轴可以加工的产品五轴加工不仅会增加成本,而且效果也不一定好。只有合理安排,制定适合产品的机床,才能发挥机床本身的价值。

如果您不知道哪种方法适合您的项目,请将信息发送给我们,我们专业的技术团队将为您提供最专业、最合适的解决方案。

制造工艺