精密加工中如何安排热处理工序的位置

要想提高精密加工企业的生存能力和竞争力,在诸多因素中,关键是要依靠先进技术。随着现代工业的发展,越来越多的企业开始重视工艺。工艺文件是精密加工企业的基础,其正确性非常重要。小到工艺文件中的一个符号和一个数据,非常重要,比如机械制造工艺文件中的尺寸要求、形位公差要求、CNC加工程序的符号和代号等。精密机械零件的加工,工艺文件的正确使用直接影响到产品的加工质量和生产安全。有时由于工匠的疏忽,即使是很小的失误,也可能导致精密机械零件报废,给企业造成一定的经济损失。

在精密加工过程中,为了有效提高产品的性能,在布置热处理工序的位置时,必须保证大部分剩余零件已经被去除。既保证了零件可以进行淬火硬化,又保证有余量满足后续加工,使产品质量得到更好的保证。精密加工过程中的热处理按应用目的大致可分为初步热处理和热处理。初步热处理的目的是提高机械性能,消除内应力,为热处理做准备。包括退火、正火、调质、时效处理。

1 。初步热处理

初步热处理的目的是消除毛坯制造过程中产生的内应力,提高金属材料的切削性能,为最终热处理做准备。初步热处理包括调质、退火、正火等,一般安排在粗加工前后。粗加工前的安排可以提高材料的切削性能。粗加工后布置有利于消除残余内应力。

退火和正火的工艺位置

一般安排在毛坯生产之后,切割工序之前。

对于精密零件,为了消除切削过程中的残余应力,切削过程之间还应安排去应力退火。

调质工艺位置

这种热处理可以作为最终处理,也可以为后续的表面淬火或易变形零件的整体淬火准备组织。一般布置在粗加工之后,精加工或半精加工之前。

2。最终热处理

最终热处理一般应安排在粗加工、半精加工、精加工前后。变形量大的热处理,如渗碳淬火、调质等,应安排在精加工前,以纠正精加工时的热处理。变形。精加工后可安排渗氮等变形较小的热处理。这种热处理后,零件的硬度较高,应尽可能靠后。一般安排在半精加工后、磨削前。

整体淬火与表面淬火工艺位置排列基本一致。

磨削时应去除淬火件的变形、氧化、脱碳,因此应预留磨削余量(如直径200mm以下,长度1000mm的淬火件,磨削余量一般为0.35) ~0.75mm)。

对于表面淬火的零件,为了提高芯部的力学性能,获得细晶粒马氏体组织的表面淬火组织,往往需要先进行正火或调质处理。由于表面淬火件变形小,磨削余量也应小于整体淬火件。

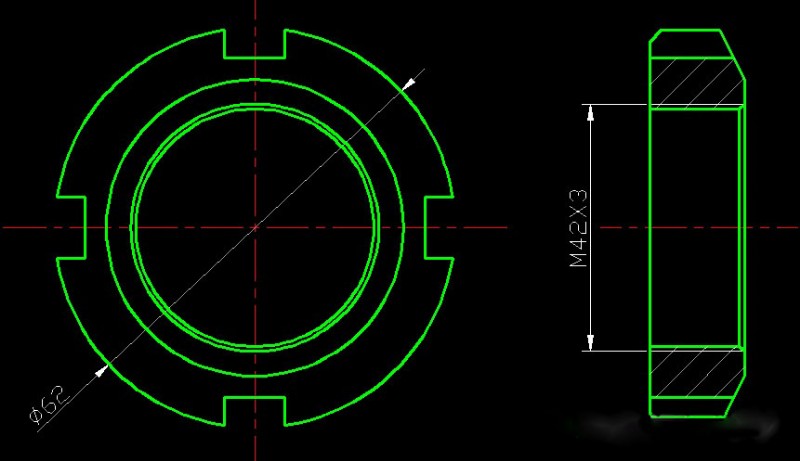

对于 示例:

上图为45钢制成的锁紧螺母,缺口硬度要求为HRC35~40。如果把缺口和内螺纹都加工好再整体调质处理,虽然缺口的硬度可以满足要求,但是内螺纹变形,精度不能保证;如果在热处理后切割,硬度会更高,切削性会变差。 .

如果将热处理方式和加工顺序改为:调质-加工缺口-缺口高频淬火-加工内螺纹,既能满足技术要求,又能减少零件变形。

3。老化处理

时效处理的目的是消除内应力,减少工件变形。时效处理分为自然时效、人工时效和冷处理三类。时效处理一般安排在粗加工之后,精加工之前。对于精度要求较高的零件,可在半精加工后安排时效处理。冰冷处理一般安排在回火处理后或精加工后或工序结束时。

4.表面处理

对于表面防腐或表面装饰,有时需要对表面进行涂层或发蓝处理。这种表面处理通常安排在工艺的最后。

以上就是精密加工的相关内容和热处理工序的位置安排,希望对大家有所帮助。

制造工艺