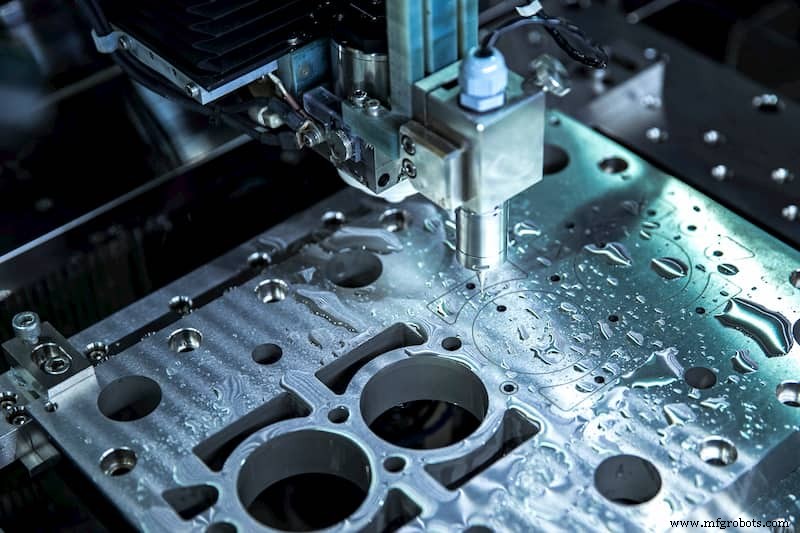

CNC加工的工序划分和顺序

工艺规划是指整个过程,不能以一个过程的性质和某个表面的加工来判断。例如,一些定位参考平面需要在半精加工阶段甚至粗加工阶段进行非常精确的加工。有时为了避免尺寸链转换,在精加工阶段,也可以安排某些次要表面的半精加工。

在确定了零件表面的加工方法和加工阶段后,可以将同一加工阶段中各个表面的加工组合成几个步骤。

处理程序的划分方法

在数控机床上加工的零件一般按照工序集中的原则进行工序划分。划分方法如下:

1) 根据使用的工具划分

以同一把刀具完成的工序为一个工序,这种划分方法适用于待加工工件表面较多的情况。加工中心常采用这种方法来完成。

2) 除以工件安装数量

以零件一次装夹即可完成的工艺流程为工序。这种方法适用于加工内容少的零件。在保证零件加工质量的前提下,一次装夹即可完成所有加工内容。

3) 按粗加工和精加工分

粗加工完成的部分工序为一个工序,精加工完成的部分工序为另一道工序。这种划分方法适用于有强度和硬度要求,需要热处理或零件精度要求高,需要有效去除内应力,加工后变形大,需要分为粗加工和精加工阶段的零件。

4)根据加工位置,将完成相同profile的部分进程视为一个进程。

对于加工面较多、较复杂的零件,应合理安排CNC加工、热处理及辅助工序的顺序,解决工序间的衔接问题。 2、加工工序划分原则零件由多个面组成,这些面有各自的精度要求,每个面之间也有相应的精度要求。 .

原则 在处理序列中

为了满足零件的设计精度要求,加工顺序的安排应遵循一定的原则。

1) 先粗后精

各表面的加工顺序按粗加工、半精加工、精加工、精加工的顺序进行,目的是逐步提高零件加工表面的精度和表面质量。如果零件的所有表面都用数控机床加工,工序安排一般按粗加工、半精加工、精加工的顺序进行,即在全部粗加工完成后进行半精加工和精加工。粗加工时,可以快速去除大部分加工余量,然后依次精加工各个表面,可以提高生产效率,保证零件的加工精度和表面粗糙度。这种方法适用于对位置精度要求较高的加工表面。这不是绝对的。例如,对于一些对尺寸精度要求较高的加工表面,考虑到零件的刚性、变形和尺寸精度,这些加工表面也可以按照粗加工、半精加工、精加工的顺序来考虑。执行。对于加工精度要求较高的表面,最好在粗加工和精加工之间让零件留出一段时间,使粗加工后零件的表面应力能够完全释放出来,从而影响工件的受力和变形程度。可以减少零件表面,有利于提高零件的加工精度。

2) P 先加工基准面

在加工开始时,始终加工用作精加工参考的表面。由于定位基准面准确,夹持误差小。因此,在任何零件的加工中,定位基准面始终是粗加工和半精加工的。加工,必要时精加工,例如,轴类零件总是在定位基准面上进行粗加工和半精加工,然后再精加工。例如,轴类零件总是先加工中心孔,然后以中心孔表面和定位孔为精度基准加工孔系等表面。如果有多个精密基准面,则应按照基准转换顺序和逐步提高加工精度的原则安排基准面的加工。

3) F 第一洞,第二洞

对于箱体、支架、机身等零件,平面轮廓尺寸较大,平面定位更稳定可靠,应先加工平面,后加工孔。这样,不仅后续加工有稳定可靠的平面作为定位基准面,而且在平面上加工孔,使加工更容易,也有利于提高孔的加工精度。一般来说,可以根据零件的加工位置来划分工序。一般先加工简单的几何形状,再加工复杂的几何形状;先加工精度较低的零件,再加工精度较高的零件;先加工平面,后加工孔。

4) F 先内后外

对于精密套筒,要求外圆与孔的同轴度。一般采用先孔后外圆的原则,即以外圆为定位基准加工孔,再以精度较高的孔为定位基准加工外圆。圆形,可以保证外圆与孔的同轴度要求很高,使用的夹具结构也很简单。

5) R 减少换刀次数

在CNC加工中,加工顺序应尽可能按照刀具进入加工位置的顺序排列。

制造工艺