顺铣与传统铣削

铣削时有两种不同的材料切削方式:常规铣削(向上)和顺铣(向下)。 这两种技术的区别在于刀具旋转与进给方向的关系。 在传统铣削中,刀具旋转与进给方向相反。顺铣时,刀具随进给旋转。

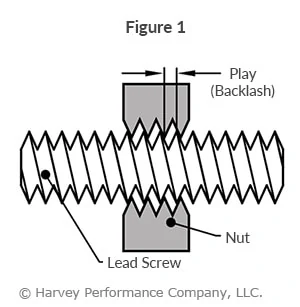

传统铣削是切削时的传统方法,因为消除了齿隙或机床工作台中丝杠和螺母之间的间隙(图 1) .然而,最近,顺铣已被公认为接近工件的首选方法,因为当今大多数机器都可以补偿齿隙或具有齿隙消除器。

关键的常规和顺铣特性:

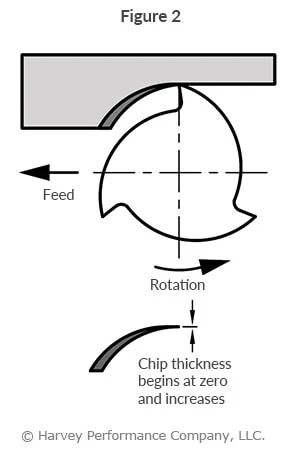

常规铣削(图 2)

- 切屑宽度从零开始并增加,这会导致更多热量扩散到工件中并产生加工硬化

- 刀具在切削开始时摩擦更多,导致刀具磨损更快并缩短刀具寿命

- 切屑由齿向上携带并落到刀具前面,造成损坏的光洁度和切屑的重新切削

- 在水平铣削过程中产生的向上力*往往会提升工件,因此需要更复杂和更大的工件夹具来减少产生的提升*

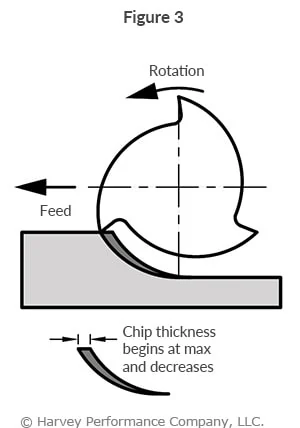

顺铣(图 3)

- 芯片宽度从最大值开始逐渐减小,因此产生的热量更有可能传递到芯片

- 创建更清洁的剪切平面,从而减少刀具摩擦并延长刀具寿命

- 切屑在刀具后面被去除,从而减少了重新切割的机会

- 水平铣削中产生的向下力有助于将工件固定下来,当与这些力相结合时,需要不太复杂的工件夹具

- 水平铣削是指刀具的中心线与工件平行

何时选择常规铣削或顺铣

顺铣通常是当今加工零件的最佳方式,因为它减少了切削刃的负载,留下了更好的表面光洁度,并提高了刀具寿命。在常规铣削过程中,刀具往往会深入工件并可能导致零件超出公差。

但是,尽管顺铣是加工零件的首选方式,但有时传统铣削是必要的铣削方式。 一个这样的例子是,如果您的机器没有抵消反弹。在这种情况下,应实施常规铣削。此外,这种样式也应该用于铸件、锻件或零件表面硬化时(因为切割开始于材料表面下方)。

数控机床