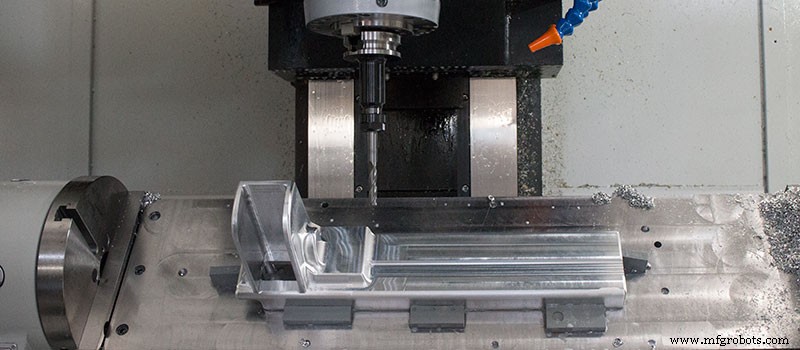

铝CNC加工中避免零件变形的7种方法

铝是重要的工业原料。但由于其硬度相对较低,热膨胀系数较大,在加工成薄壁和薄板零件时很容易变形。除了提高刀具性能和提前消除材料的内应力外,还有几个步骤可以尽可能减少材料的变形。

1。对称加工

对于加工余量较大的铝件,要避免热量过度集中,以创造更好的散热效果,减少热变形。可以采取的实现这一点的方法称为对称处理。

例如,想象一下,一块 90 毫米厚的铝板需要铣削到 60 毫米厚。如果马上把铣边翻到另一边,因为每个面都加工到最终尺寸,连续加工余量会很大,会造成热量集中的问题,合金板的平整度只能达到5毫米。

但如果反复采用两侧对称加工方法,每个表面至少可以加工两次,直至达到最终尺寸,有利于散热,平整度可控制在0.3mm。

2。分层多次加工

当铝合金板件上有多个型腔时,由于受力不均,很容易扭转型腔壁。解决这个问题最好的办法是采取分层多次加工的方法,即同时加工所有的型腔。

但是,不是一次完成零件,而是可以将零件分成几层,逐层加工成所需的尺寸。作用在零件上的力会更均匀,变形的概率会更小。

3。选择合适的切割参数

通过选择合适的切削参数可以降低切削力和切削热。在机械加工过程中,如果切削参数大于正常值,会导致切削力过大,容易造成零件变形,影响主轴的刚性和刀具的耐用性。

在切削参数的所有因素中,对切削力影响最大的是背切深量。但在减少刀具数量有利于保证零件不变形的同时,加工效率也会降低。

数控加工的高速铣削可以解决这个问题。通过减小后切深度、增加进给量和提高机床速度,加工可以降低切削力,保证加工效率。

4.优化刀具能力

刀具的材料和几何参数对切削力和切削热有重要影响。因此正确选择刀具和参数对于减少零件的加工变形非常重要。

可能影响性能的工具几何参数:

正面角度

T 必须正确配置前角以保持刀片强度,否则锋利的边缘会磨损。正确设置前角还可以减少切削变形,保证排屑顺畅,降低切削力和切削温度。不要使用负前角工具。

后角

后角的大小对后刀面磨损和加工表面质量都有直接影响,切削厚度是配置后角时要考虑的重要参数。粗铣时,进给量大,切削负荷大,发热量大,刀具必须考虑散热。因此后角应该更小。然而,在精密铣削中,需要锋利的边缘来减少后刀面与加工表面之间的摩擦并减少弹性变形。在这些情况下,后角应该更大。

螺旋角

为了使铣削稳定并减小铣削力,螺旋角应尽可能大。

主偏角

适当减小主偏角可以改善散热,降低加工区的平均温度。

改善刀具的物理条件

减少铣刀齿数可以增加容量,这在加工铝合金时很有用。由于铝合金的特性,切削变形较大,需要较大的容屑空间。

槽底半径应较大,铣刀齿数应减少。例如20mm以下的铣刀采用2个刀齿,30~60mm的铣刀采用3个刀齿,避免切屑堵塞造成薄壁铝合金零件变形。

精磨刀齿

刀齿切削刃的粗糙度应小于Ra=0.4um。使用新刀具前,先用细油石轻轻打磨牙齿的前后边缘,以消除毛刺和轻微的锯齿纹。这样不仅可以减少切削热,还可以最大限度地减少切削变形。

严格控制刀具磨损

当刀具磨损时,工件表面粗糙度增加,切削温度升高,工件变形增加。因此,除选用耐磨性好的刀具材料外,刀具磨损标准不应大于0.2mm,否则会产生积瘤。切削时,工件温度不得超过100度,以防变形。

5。不同的方法

粗切削和精加工需要不同的方法。粗加工要求在最短的时间内以最快的切削速度切削毛坯表面多余的材料,形成精加工所需的几何轮廓。这里的重点是加工效率和材料去除率。

另一方面,精加工要求更高的加工精度和表面质量。重点应放在铣削质量上。随着刀齿的切削厚度从最大值减小到零,加工硬化现象将大大减少,零件的变形可以在一定程度上得到抑制。

6.薄壁零件的二次压缩

加工薄壁铝合金零件时,夹紧力会引起变形。为减少工件因装夹而产生的变形,在完成最终尺寸之前,应先将受压件松开,释放压力,使工件恢复原状,然后再再次施压。

第二按压作用点最好在支撑面上,夹紧力应在刚度最大的方向。如果一切都正确,压缩力应该能够保持工件不松动。这种方法需要有经验的操作人员,但可以保证加工出的加工零件的变形最小化。

7.钻孔和铣削

加工带有型腔的零件会出现其自身的问题。如果将铣刀直接应用到零件上,由于铣刀的碎屑空间不足,切削将不顺畅。这会导致大量切削热的积累,导致零件膨胀变形,甚至可能导致零件或刀具破损。

处理此问题的最佳方法是先钻孔,然后铣削。这需要先用不小于铣刀的刀具钻孔,然后将铣刀放入孔中开始铣削。

希望我们提供的信息有所帮助。 3ERP拥有丰富的数控机床铝以及其他金属和塑料材料的原型和生产经验。如果您需要任何进一步的制造建议,请随时联系我们的团队。

数控机床