制作金属原型的最佳方法是什么?

金属原型对于从航空航天到电子等许多行业的企业都很重要,因为有效的金属原型可以带来更好的成品。

本文讨论了金属原型的重要性,并探讨了金属原型优于塑料原型的情况。

它还讨论了创建金属原型的各种有效方法:CNC 加工、3D 打印(增材制造)、钣金成型、铸造和挤压。 3ERP 能够结合多个流程并为您的金属原型需求提供最佳解决方案。

什么是金属原型?

在制造业中,原型是零件的模型或草稿。原型早在制造开始之前就已构建好,让设计人员可以测试和开发零件。

根据用于原型制作的制造工艺,原型可以由多种材料制成。

金属原型是使用诸如 CNC 加工、铸造或钣金成型等金属制造技术制造的原型。它们可以由铝、钢或工程团队选择的任何其他材料制成。

虽然金属通常用于预生产原型——与最终零件非常相似的高级原型——但它也可以用于早期原型。

出于功能或美学原因,或两者兼而有之,金属可能更受欢迎。

为什么要制作金属原型而不是塑料原型?

在某些情况下,工程师可能会为最终将用金属制造的零件创建塑料原型。

发生这种情况的原因有很多。一方面,许多原型没有功能或机械作用,因此它们是否具有强度、延展性和导电性等特性并不重要。

如果原型的材料特性不重要,那么使用廉价且易于获得的材料来创建原型是有意义的。在许多情况下,塑料是最便宜的选择。

但有些原型确实 有特殊的功能。

功能原型、混合原型和预生产原型都需要执行某种角色,这可能需要特定的材料特性。金属通常是这些特性的最佳提供者。

甚至非功能原型也可以从金属中受益。用于展示概念的外观原型通常在由金属制成时看起来更好 - 特别是如果零件也将采用金属进行大规模生产。

因此,金属原型制作可能会增加早期投资和商业成功的机会。

构建金属原型还具有重要的长期成本优势。

如果零件最终将采用金属批量生产,那么将金属原型变成金属成品相对容易。另一方面,塑料 3D 打印原型不容易转化为金属生产部件。

金属原型的好处:

- 更好的机械/功能性能

- 更准确的测试

- 更好的美学

- 投资者感兴趣的机会更高

- 更容易迁移到生产环境

制作金属原型的最佳方法是什么?

由于其几何形状、公差或数量,一些金属原型可能只适合一种制造工艺,例如 CNC 加工或 3D 打印。

然而,大多数零件都可以使用多种不同的方法制作。

在这种情况下,我们需要找出哪种方法是最好的——就实现最佳机械效果以及将成本和制造时间降至最低而言。下面简单介绍几种制作金属原型的常用技术:

金属加工原型

CNC 加工是一种相当实惠的金属原型制作方法。

数控机床使用计算机指令引导金属切削工具,从金属块上精确去除材料部分。

加工是一种有用的原型制作工具,因为可以在原型之间轻松更改数字 CAD 设计,从而实现高效的工作流程。复制或将设计分发给其他方也很容易。

该工艺还与一系列金属兼容——尽管某些等级的铝可能提供价值和可加工性的最佳组合。

CNC 加工的原型相当实惠,因为它们不需要工具,因此没有最低订购量。但是,由于该过程的减法性质,存在一些材料浪费。

在设计自由度方面,4 轴和 5 轴 CNC 机床为创建具有详细特征的复杂零件提供了卓越的灵活性。

优点:

低成本、设计自由、材料选择

缺点:

一些材料浪费

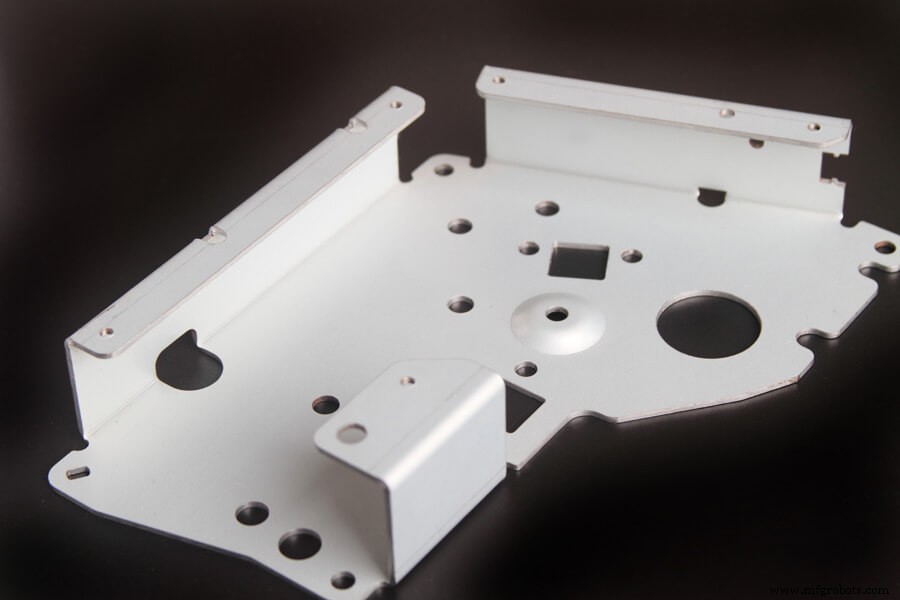

以下是一些由 3ERP 完成的金属加工原型示例。这只是为了让您大致了解适合CNC加工的零件类型。

金属 3D 打印原型

3D 打印是创建金属原型的另一种相当实惠的方法,尽管金属增材制造机器比仅打印塑料的 FDM 3D 打印机贵得多。

3D打印金属原型可以使用选区激光熔化(SLM)和直接金属激光烧结(DMLS)等增材制造技术。

与 CNC 加工一样,3D 打印使用数字设计作为输入,可以快速更改设计。

但金属 3D 打印的最大优势之一是几何灵活性。金属 3D 打印原型可能具有非常复杂的特征,包括复杂的内部截面,因为它们是逐层构建的,而不是从实体块上切下的。

金属原型的表面光洁度可能不如其他形式的金属原型,但良好的表面光洁度处理可以缓解这个问题。

有几种金属以 AM 粉末形式提供,但与其他工艺可用的选项相比,选择的多样性较少。

优点:

低成本,设计自由

缺点:

零件强度、材料选择

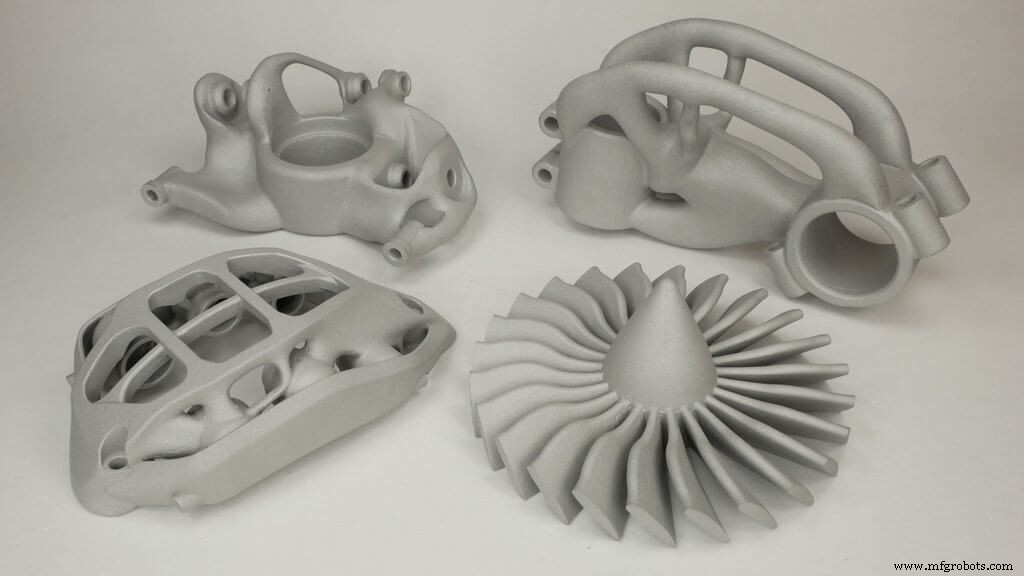

由于底切和内部通道,这些是典型的部件,您没有比 3D 打印更好的选择。

钣金原型

钣金制造是一组与金属板的切割、变形和组装有关的过程。用于制作支架、外壳、工业零件等功能性物品。

对于钣金项目,使用将在生产过程中使用的相同钣金技术创建功能性金属原型可能是值得的。

钣金成型工艺包括激光切割、冲压、折弯、旋压和焊接。

钣金原型保证坚固且质量上乘。但是,如果需要多个成型工艺,它们可能比替代品更昂贵。

例如,一个带孔直角支架的原型可能需要三台独立的机器:激光切割机、刹车机和冲床,而类似的原型可以仅使用 CNC 机器或 3D 打印机制作。

如果需要多个原型副本,钣金制造可能特别有用。

优点:

生产质量、制造工艺范围

缺点:

需要时间,设计自由度有限

金属铸造原型

铸造是将液态金属倒入模具中形成零件的过程。

金属铸造通常不被认为是原型制作过程,因为它需要专业设备并且创建模具是一个费力且昂贵的过程。因此,只为一两个原型制作模具在经济上是不可行的。

但是有一些特殊的方法可以通过铸造来制造金属原型。

以熔模铸造为例,我们可以使用 3D 打印机创建蜡模型,然后可以使用该模型来创建用于铸造金属原型的经济实惠的模具。

通过压力压铸,我们可以通过多种方式降低模具成本。一种方法是创建一个简单的模具,然后在 之后添加精细的特征 使用CNC机器铸造。 (这种方法只适用于小批量;后加工数千个零件需要很长时间。)

铸造金属原型相对昂贵,但模具可以保留用于桥梁生产,从长远来看可能最终为客户节省资金。

优点:

非常坚固的零件,生产质量

缺点:

需要昂贵的工具,需要专业设备

金属挤压原型

金属挤压是另一种通常不被视为原型制作工艺的金属加工技术。

在挤压过程中,材料被迫通过模具中的成形开口,从而产生具有均匀横截面的细长部件。

大多数挤压企业只处理大批量生产订单,一次性的原型不值得他们花时间。

但是,有时使用金属挤压来进行金属原型制作是值得的,3ERP 是为数不多的此类服务提供商之一。

挤压几乎只在铝合金上进行,适用于金属棒、支架和接头等简单零件的加工。

该工艺适用于测试和预生产原型,其中挤压金属原型与最终零件非常相似。不建议用于将使用任何其他技术生产的零件。

优点:

生产质量

缺点:

材料范围有限

3ERP为大多数制造流程建立了强大的供应链,我们也有能力组合多个流程。因此,我们可以为您的金属原型提供最佳解决方案。立即联系 3ERP 获取免费报价

数控机床