使用螺旋解决方案节省钛加工成本

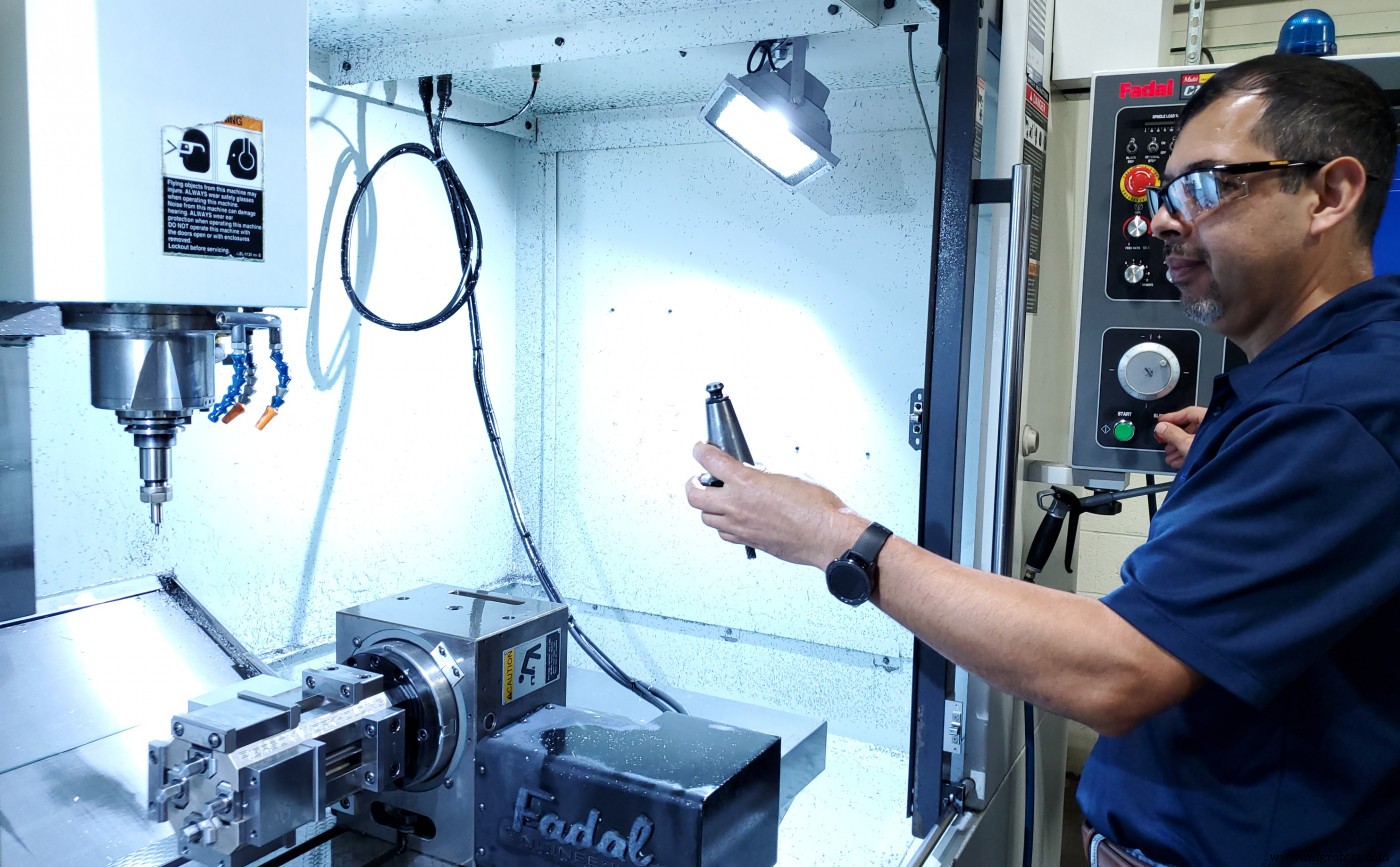

当 Geospace Technologies 的制造团队正在寻找更长的刀具寿命和提高钛 CNC 铣削作业的性能时,他们求助于 Harvey Performance Company 和当地的应用工程师 Mike Kanigowski 来使用一些 Helical Solutions 立铣刀。在 Mike 的帮助下,由首席铣刀程序员 Tranquilino Sosa 领导的 Geospace Technologies 取得了巨大的成功并大量节省了钛加工成本,这促使他们将其刀具库完全转移到在其车间中使用 Helical 的高性能立铣刀。

与刀具寿命作斗争

在改用 Helical 之前,Geospace Technologies 在一项需要对钛 (Ti-6AL-4V) 零件进行粗加工和精加工刀具路径的工作中遇到了刀具寿命问题。对于粗加工,Geospace 使用了竞争对手的 4 刃 3/8" 直径立铣刀,具有 30° 螺旋角和 TiALN 涂层。在传统的粗加工刀具路径中,该刀具以 1,750 RPM 的速度运行,进给率为 10 IPM。该工具将采取四步走刀,三步的轴向切削深度为 0.200”,最后一次走刀为 0.100”,总深度为 0.700”。

完成后,该团队使用了 1/2 英寸版本的相同竞争对手工具,以 900 RPM 的速度运行,进给率为 8 IPM。这需要两次通过,一次在 0.400 英寸深,最后一次在 0.700 英寸处到达零件底部。

使用这种策略和工具,该团队以每个零件 15 分 22 秒的周期时间制造出高质量的零件,但粗加工工具平均只能使用 60 个零件,而精加工工具只能使用大约 120 个零件。这导致工具成本高于他们的预期,并且频繁更换工具使团队浪费了宝贵的时间。

Sosa 看到了其他商店使用 Helical Solutions 立铣刀在钛铣削方面取得的一些成功,因此他们联系了 Kanigowski,了解 Helical 如何帮助他们降低每个零件的成本,同时获得更好的光洁度。

在工具选择中拨号

当 Mike 与 Geospace 的团队取得联系时,他知道改变在这项工作中使用的刀具路径有一些直接的好处。使用他们的 ESPRIT 软件,该团队能够通过 ESPRIT 的“Profit Milling”技术使用高效铣削 (HEM) 刀具路径输入一个新程序。

有了 HEM 刀具路径,Geospace 将需要新的高性能工具来充分利用编程调整。在对 Helical 广泛的钛合金立铣刀系列中的多个选项进行大量测试和评估后,Geospace 选择了两种坚固的刀具。

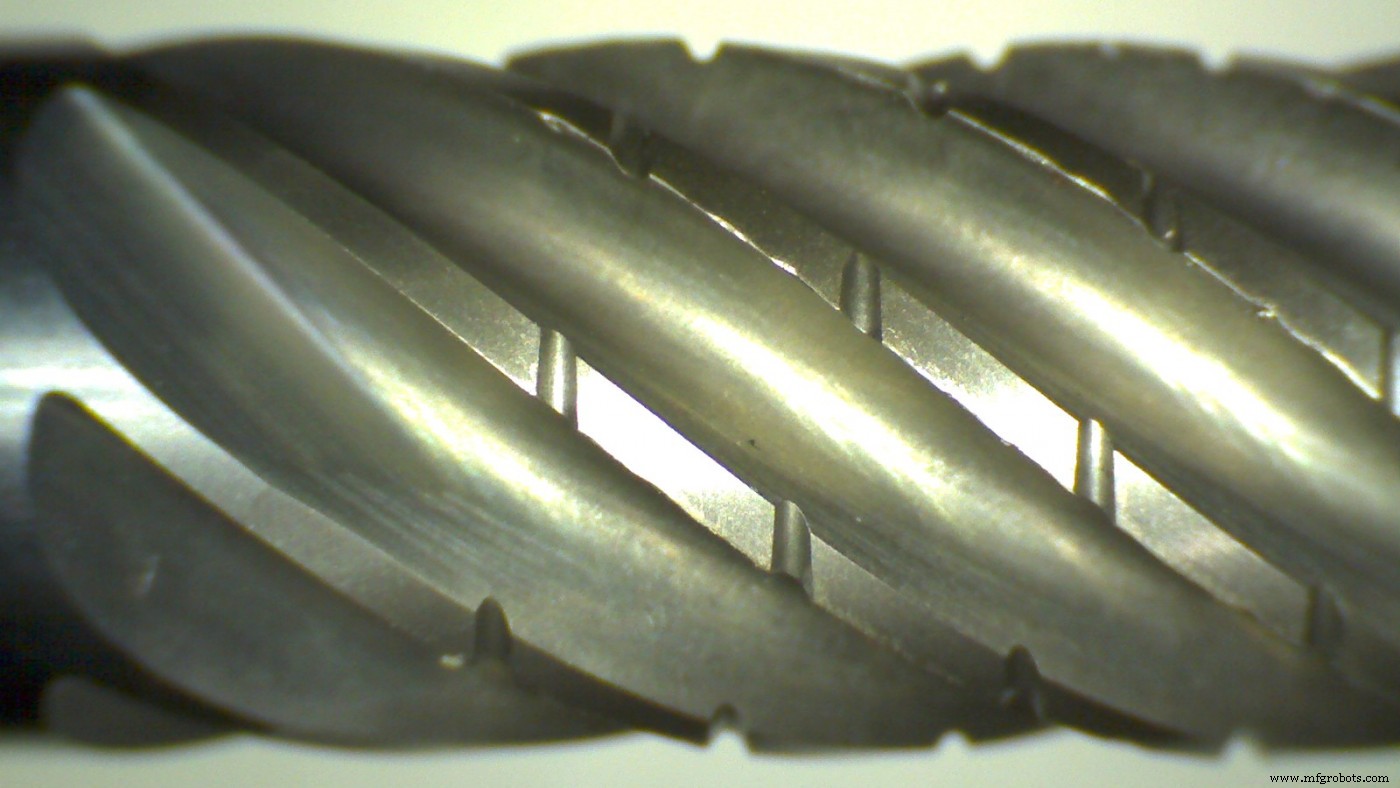

Helical 为 HEM 刀具路径中的钛铣削提供了许多不同的选项。在测试期间,Geospace 的团队决定采用 Helical EDP 59424,这是一种直径为 3/8 英寸、7 刃、圆角半径立铣刀。该刀具具有可变螺距几何形状和偏置断屑槽,可实现最佳排屑、减少谐波和最小化刀具压力,以及 Helical 的 Aplus 涂层,可实现耐高温、减少磨损和延长刀具寿命。

在查看精加工刀具路径时,Geospace 决定采用 Helical EDP 82566,这是一款 3/8 英寸、6 刃、方形立铣刀,来自 Helical 著名的 HEV-6 产品线。该工具采用可变间距设计,有助于减轻颤振并留下出色的光洁度。虽然 Helical 还提供了几种用于在 Titanium 中完成刀具路径的工具,但在测试期间,该工具为 Geospace 提供了针对其特定零件几何形状的最佳光洁度。

体验“螺旋差”

新工具到位后,Sosa 的团队联系了 Helical 寻求帮助,以调整速度和提要。 Helical 技术团队能够让他们在 Machining Advisor Pro 上进行设置,这是一种由 Helical Solutions 工具背后的专家开发的高级速度和进给计算器。通过他们的武器库中的这个“奇迹工作者”应用程序,团队能够轻松地为他们的特定材料等级、切削深度和机器设置调入他们的新工具。

团队立即看到了这项工作的积极成果和成本节约。他们能够将粗加工刀具路径增加到 4,500 RPM 和 157 IPM。完成路径基本保持不变,但最终部分得到了很大改进。总的来说,循环时间从每个零件 15 分 22 秒下降到每个零件 12 分 17 秒,这很棒,但刀具寿命的提高是 Sosa 印象最深刻的地方。

借助车间中的新型螺旋立铣刀,Geospace 能够同时使用这两种刀具加工 580 个零件,并且刀具磨损非常小。粗加工道次的刀具寿命提高了近 1000%,精加工操作的刀具寿命提高了 483%。总的来说,一种粗加工刀具能够在切削中使用超过 42 小时 在需要更换之前。

无需每 60 个零件更换一次工具,这也大大节省了时间。不断更换刀具会导致严重的机器停机时间,而螺旋端铣刀的刀具寿命更长,从而消除了这种情况。在几个月的时间里,对于 Sosa 的团队来说,看似轻微的不便确实会节省数十个小时。

Geospace 对他们在 Titanium 工作中看到的结果感到非常兴奋,因为他们从未在 Titanium 中与任何其他竞争品牌一起体验过长工具寿命。 Sosa 和他的团队很高兴能够继续在他们所有其他工作中使用 Helical Solutions 产品,并继续与 Kanigowski 和 Helical 技术团队合作,在工具选择和速度以及未来项目的反馈方面继续合作。

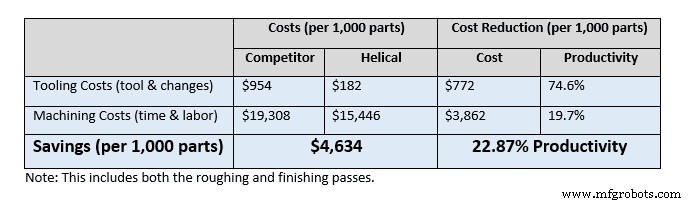

请参阅下文,了解螺旋立铣刀在总成本和生产率方面与竞争对手相比的性能对比。这些数字是按每 1,000 个零件测量的,并考虑了工具成本、工具更换时间、人工成本、运行参数和循环时间。

数控机床