如何制定正确的金属加工策略?

金属加工和特别是铣削在现代原型技术中很普遍。原型制造商倾向于在技术方面最大化他们的设备能力。近年来流行的一种方法是螺旋铣削。让我们试着弄清楚螺旋铣削是什么,它的优缺点,以及如何在设计原型时利用这些知识来降低其制造成本。

什么是螺旋铣?

螺旋铣削是另一种孔加工工艺。这个过程涉及一个立铣刀,它遵循螺旋轨迹以实现高质量的钻孔。与传统钻孔相比,它提供了很多优势,并且可以完全替代钻孔机,这对于原型制作车间总是有利的,因为他们真的希望避免购买大量设备。 (哈,不是说它们枯燥,它们实际上很锋利,等等……它们既无聊又锋利。这个文字游戏让我死了)。螺旋铣削可用于制造几乎任何形状的孔,切削力较低,刀具磨损也较小,可达到的质量相当高。

为什么不钻孔?

螺旋铣削的主要替代方法是传统钻孔。这是一种非常普遍的打孔方法。据统计,在制造金属零件时,钻孔占用了高达 25% 的循环时间和 33% 的加工操作总数。但是为什么要考虑铣削呢?尽管很明显,运动学要简单得多,但钻孔有一系列缺点,证明使用更复杂的铣削技术是合理的。

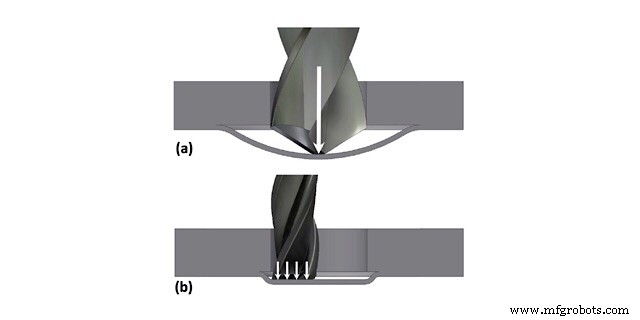

例如,钻孔速度因直径而异。它在其外点最高,在钻头的中心(轴所在的位置)几乎为零。这意味着旋转轴附近的加工过程实际上不是切削而是塑性变形。这增加了工具的推力,工具磨损剧烈。

由于轴向推力,钻头,尤其是磨损的钻头,会在离开毛坯时弯曲一层薄薄的金属。由此产生的剩余材料会在孔周围突出,需要手动移除。改用研磨机可以大大减少剩余材料。

钻孔提供了糟糕的排屑条件。加工后的材料只能通过钻槽去除。排屑会影响孔的表面光洁度和切削温度。当金属碎片从切削区域通过凹槽移动到表面时,它们会刮擦孔的侧面并降低表面光洁度。事实证明,切屑携带高达 80% 的切削热,因此去除问题会增加钻头的温度。正因为如此,它磨损得更快。为了提高排屑率,操作员使用离散钻孔方法。钻头加工整个长度的一部分,然后将其移除。这是一个很好的策略,但钻孔时间会增加。

如您所见,钻孔有一些明显的缺点,因此,为了提高加工效率,从而提高原型制作车间的效率,制造商采用了螺旋铣

一些螺旋铣削细节

让我们回顾一下螺旋铣削中发生的一些过程。

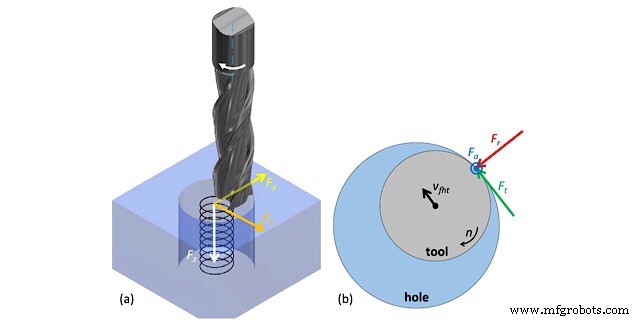

首先,立铣刀沿螺旋路径移动。这意味着铣削中心必须结合垂直 z 轴运动和水平 x-y 轴。这使得手动编写的NC程序非常复杂,但是许多CAM系统都采用了螺旋铣削作为策略之一。

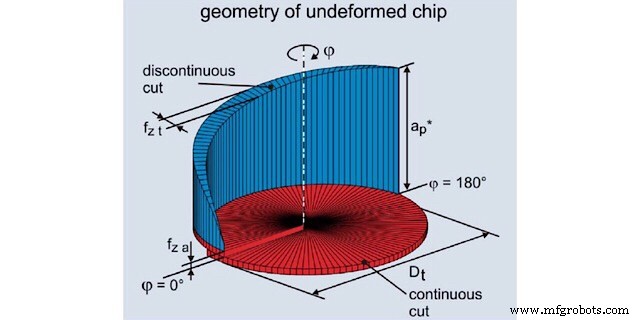

切屑的几何形状由两个区域组成:由立铣刀侧面产生的蓝色区域和由铣刀面产生的红色区域。事实证明,这两个区域之间的比率仅由刀具和孔径决定。

随着刀具直径的增加,蓝色区域增加。由于蓝色芯片是不连续的,与红色芯片不同,它在振动方面提供了更差的铣削。所以,表面光洁度会更差。此外,随着铣刀侧边切削量的增加,径向切削力增大(图中红色 Fr),刀具在孔内弯曲,因此公差减小。较大的工具具有较高的刚性,在一定程度上降低了负面影响。

如果刀具较小,则以红色区域为主,因此径向力较小,振动也较小,但刀具直径的减小受到系统刚度的限制。

我想说的是,首先使用较大的刀具更好,然后将其更改为较小的刀具以进行低深度和进给的最终切削,从而获得出色的表面光洁度。

使用螺旋铣削的原因

如您所见,螺旋铣削是一种很有前途的工艺,具有许多优势。

您可以在不更换刀具的情况下获得具有更好精度和表面质量的任何直径。如果您曾经钻过一个大于 35 毫米的整体,您就会知道只用一个钻头进行钻孔是一个错误的决定。通常用一系列较小的钻头完成,例如,最初的整体为 10 毫米,然后用更大的钻头钻到 20 毫米,然后才到 35 毫米。之后,如果您需要更高的精度或表面光洁度,您可以铰孔或沉孔。这就像 4-6 次工具更改才能完成。好吧,使用螺旋铣削,您只需要使用一把立铣刀切出孔,然后使用较小的进给量即可达到所需的公差和质量。无需更换工具,Ra 1,25 即可达到 IT7。

您有更低的切削温度和更好的排屑。立铣刀不会占据孔的整个空间。这是主要优势。您不必在每 30 毫米左右插入后取出工具。只需将冷却液喷入孔内,即可去除切屑,降低加工温度。

您可以预测工具磨损并进行轨迹修改。钻孔中的主要问题之一是当钻头磨损时,在加工硬质材料时,您几乎可以看到它一旦完全断裂,甚至会卡在孔中。使用螺旋铣削,您基本上只是在铣削。因此,您可以使用标准计算方法或使用制造商指定的刀具寿命来预测刀具磨损。您甚至可以在此过程中考虑这些更改。因此,您可以稍微更改轨迹以保留直径尺寸。但是,您不能通过钻孔真正做到这一点。哦,对了,刀具寿命是由刀具的端面磨损(红区切屑)决定的。

结论

当然,螺旋铣削是一种创新工艺,也有其缺点。例如,它的排屑速度没有那么快,它的参数还没有得到很好的研究。然而,这种技术减少了设置、加工和工具的数量,同时保持了钻孔的质量。对于希望最大限度减少所需工具和设备数量的原型制造商来说,这是一个相当大的优势。

数控机床