G20 车削循环 – CNC 车床 Fanuc 21 TB

Fanuc 21 TB cnc 控制的 G20 纵向车削循环是模态 G 代码。

G20 车削循环也可用于直车削和锥度车削。

G20 车削循环易于编程和学习。

G20 车削循环用于简单车削,但通过指定附加走刀的 X 轴位置可以进行多次走刀。

下面的 cnc 程序代码还显示了 G20 车削循环的一个非常强大的功能,即 cnc 机械师可以控制 G20 车削循环的每一道切削深度,这是其他车削固定循环(如 G71 粗车削循环)无法实现的.

G20 直车车削循环格式

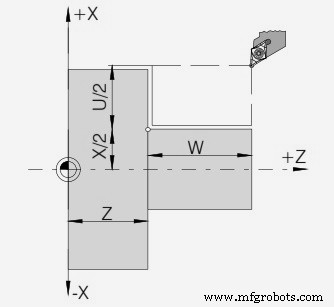

G20 X… Z… F…

或

G20 U… W… F…

X – 要切削的直径(绝对值)。

Z – z 轴的终点(绝对值)。

F – 进给率。

U – 要切削的直径(增量值)。

W – z 轴的终点(增量)。

G20 车削循环 – CNC 车床 Fanuc 21 TB

锥度车削的 G20 车削循环格式

G20 X… Z… R… F…

或

G20 U… W… R… F…

X – 要切割的直径(绝对值)。

Z – z 轴上的终点(绝对值)。

R – X 方向(+/-)的增量锥度尺寸

F –进给率。

U – 被切割的直径(增量)。

W – z 轴的终点(增量)。

由于数控机械师可以使用 X 或 U 值作为轮廓值,因此可以使用相同的 Z 或 W 值,或者您甚至可以混合使用绝对值 (X, Z) 和增量值 (U, W)。

G20 车削循环示例 CNC 程序代码

G96 S200 M03 G00 X56.0 Z2.0 G20 X51.0 W-20.0 F0.25 X46.0 X41.0 X36.0 X31.0 X30.0 G00 X100 Z100 M30

CNC程序代码解释

正如您在上面的数控程序代码中看到的,

刀具在 X56 Z2 点,

第一刀在 X51 处进行,刀具在 Z 轴上移动 W-20。

第二刀是在 X46 处制作

第三次切割在 X41 处制作

...

最后一次切割在 X30 处制作

G20车削循环功能

如果您研究上述 cnc 程序代码,您会注意到,

1 – G20 使用绝对值 (X51.0) 和增量值 (W-20.0) 进行切割。

2 – 如果上面的代码还显示了 G20 车削循环的一个非常强大的功能,即数控机械师可以控制 G20 车削循环的每一道切削深度,这是 G71 粗车削循环等其他车削固定循环无法实现的。

因此您会注意到前五个切口的深度为 5 毫米,而最后一个切口的深度仅为 1 毫米。

取消G20车削循环

G20 车削循环是一个模态 G 代码。

“模态”G 代码意味着它们一直有效,直到它们被取消或被一个矛盾的 G 代码替换。

这意味着 G20 车削循环保持有效直到给出另一个运动指令,如G00,G01等。如上面的数控程序示例G20 G代码被G00 G代码取消。

数控机床