使激光工艺更具可持续性

激光用于多种制造工艺,近年来,其范围越来越广。无论是传感器技术中的 VCSEL、用于焊接电池的蓝色和绿色激光器、增材制造中的强大光纤激光器,还是医疗技术中的量子级联激光器,激光技术目前正在彻底改变众多行业。但有一点很突出——即使在现代生产工厂中,通过测量激光系统本身来使基于激光的工艺更具可持续性的机会也常常被忽视。

有许多新技术和仪器有助于提高基于激光的工艺的生产质量,同时简化文档并节省资源。如今,甚至可以在机器人单元的极短加载期间或在增材制造的密封构造室中,通过与周期时间无关的全自动测量来表征整个光束焦散。

有风险的悖论

多年来,人们一直坚信激光束本身是“免维护的”,因为它永远不会“沉闷”作为一种工具。即使是现在,仍有一些公司投资于最先进的生产设施,但测量激光的频率太低,并且使用过时的测量技术。现实情况是,激光工艺会随着时间而变化。业内人士开始意识到检查聚焦激光束的重要性。除了对组件质量的要求越来越高以及许多公司面临的经济压力之外,可持续性正在成为一个关键的决策因素。但在这里,激光技术和环保意识应该齐头并进。目标很简单:

-

没有废品;

-

减少材料消耗;

-

降低能耗;

-

最大限度地减少返工。

在设计工艺时,必须牢记一件事:激光器的工作原理与其光束传输一样好。随着时间的推移,它的内置组件确实会磨损并变脏。这通常会导致焦点直径整体变大或焦点位置偏移,这也会导致光束直径变大。在任何一种情况下,这都会降低处理级别的功率密度。如果这些变化没有被注意到,就会产生额外的成本——材料浪费在有缺陷的零件上和/或浪费在故障排除上的时间和劳动力。为了在不实际固定光源的情况下补偿过程中的变化,用户求助于降低处理速度和/或增加激光功率。两者都会导致更高的能源和工艺气体消耗。换句话说......这些天没有任何人想要或负担得起的东西!

关注质量和单位成本

为了提高激光工艺的可持续性,可以从几个不同的切入点开始。首先,了解光束焦点的整体表现以及激光功率和焦点位置的任何变化将如何影响过程至关重要。这些调查通常在开发过程中进行。

然而,一旦激光工艺投入运行,测量可以判断激光是否仍然像在开发中那样在生产环境中工作。随着操作的继续,基本的维护任务包括检查光学镜片和防护窗,并在必要时更换它们。如果出现错误和废品,建议制定明确的测量策略,定义如何快速恢复激光系统并再次运行。

以下过程通常会产生良好的效果:

- 检查切割喷嘴处的光束调整(如果相关)。

- 更换保护窗。

- 检查光束路径调整。

- 检查激光器的输出光束的功率和光束轮廓。

要测量的中心参数是激光功率、焦点直径、焦点位置(x、y、z)、焦点偏移、光束轮廓和发散度、光束质量 M2 以及 BPP(光束参数乘积)。然而,对于所有这些测量,不应该仅仅根据激光功率来决定使用哪种测量技术。了解激光功率密度也很重要。

激光功率密度定义为单位面积的功率(watt/cm 2 )。焦点直径的变化(例如,由于透镜冷却不当或保护窗脏污)会对激光束的功率密度产生直接影响,并可能产生多种后果:

-

可能不得不降低行驶速度。

-

在切割或焊接过程中加工零件的质量可能会受到影响。

-

生产时间和功耗会增加,加工过程中对昂贵气体的需求也会增加。

-

热影响区 (HAZ) 会更大,需要更多的后处理精加工,如矫直、去毛刺或抛光。在某些情况下,未检测到的产品质量损失可能会导致强度下降——这种缺陷一旦被发现,可能会导致代价高昂的召回。

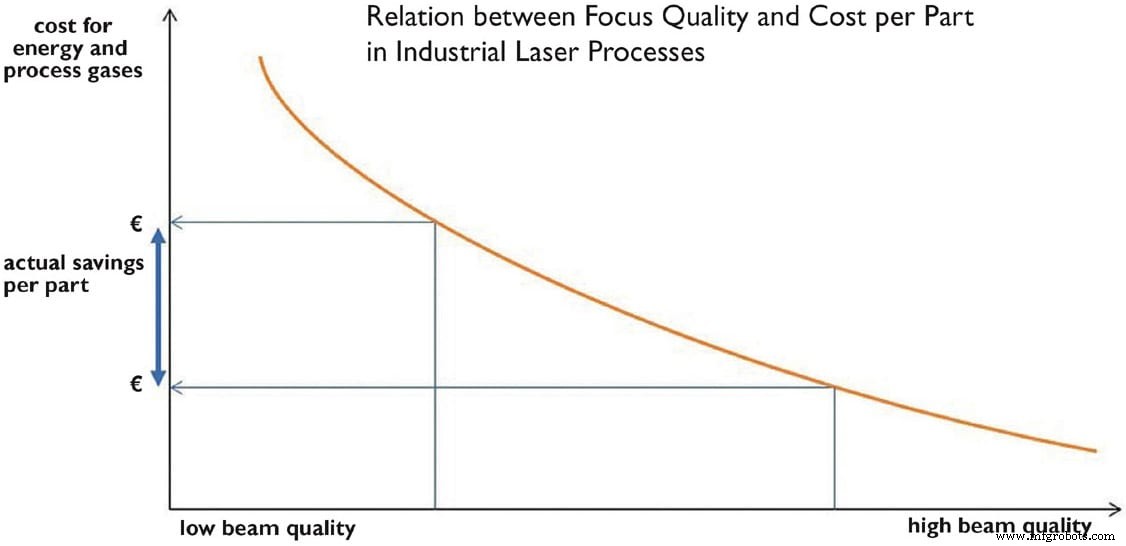

这些技术影响不可避免地会对成本和可持续性产生重大影响。加工点光束质量的偏差越大,在能源和工艺气体上的花费就越多。

高效功率测量

即使有这些明确的相关性,批评者也经常声称测量激光束太昂贵且仪器太脆弱。但是可以使用最适合工业应用的新技术。

例如,MKS Instruments 最近推出了一种新的功率计,它不仅涵盖了广泛的激光应用,而且非常小巧、紧凑且坚固耐用。 Ophir Ariel 根据对能量的快速测量确定高达 8 kW 的激光功率。即使在连续模式下,也可以测量高达 500W 的功率水平。不同的波长范围——440-550nm、900-1100nm、10.6 μm 和 2.94 μm——可以用一台设备进行校准和测量。随附的漫射器可以轻松安装,因此该仪器也可以在高功率密度下工作,例如在光束直径较小的情况下。

鉴于使用激光测量的工业环境类型,系统设计需要稳健;最好是防震、防尘、防溅水;无需用水或空气冷却。这允许在封闭的构造室中进行测量,这通常是增材制造或机器人单元的需要。测量结果应该可以通过蓝牙使用应用程序或在 PC 上读取,并直接显示在高分辨率显示器上。或者,它们可以存储在内部存储器中并通过 USB-C 接口传输。开发人员、操作人员和服务技术人员可以通过这种紧凑型仪器快速确定激光功率,对工艺质量有第一印象。

自动化流程

对于自动化激光生产系统中的性能测量,也有无需水冷即可运行的紧凑且坚固的系统。这种系统可以快速可靠地测量激光束,并通过适当的网络接口将数据传输到中央数据存储系统。这样的系统包括一个标准的 RS232 接口。更现代的系统,例如 Ophir Helios Plus,也具有 Profinet 或以太网/IP 接口。使用热测量方法,此类设备可以在短短几秒钟内确定高达 10 kW 或更高的激光功率。

即使在非常复杂的过程中,例如焊接电池组或制造燃料电池,激光功率的主动测量也可以既快速又精确。不过需要注意的是,测量激光功率只是初步了解更复杂的过程。

为了得出关于激光束焦散的可靠结论,需要基于相机的测量系统或非接触式测量方法。图 3(左)显示了一个基于摄像头的测量设备,该设备必须沿 z 轴移动,以便通过确定的光束轮廓找到焦点位置。因此难以检测到焦点位置的快速变化。右侧是非接触式测量技术的示意图,显示了一次记录整个光束的焦散。在这里,焦点位置的变化立即显示出来,并在空间和时间上得到解决。

特别是在自动化生产领域,激光束的非接触式测量被证明具有广阔的前景。在敏感领域,例如变速箱或电池组的制造,新产品将多种测量方法结合在一个系统中。例如,在 Ophir BeamWatch 集成系统中,可以使用非接触式测量技术记录光束焦散;用于高功率激光器的水冷测量头确定激光功率;测量数据通过集成接口(Profinet、Ethernet/IP、CC-Link、GigE)传送到生产网络。也可以测试不同的焊头和参数。通过以视频帧速率捕获光束,可以近乎实时地检测到焦点偏移,如图 4 所示。在这里,脏的保护窗是造成焦点偏移的罪魁祸首。

更大的可持续性

激光系统是各种复杂制造工艺的核心。由于测量技术的新创新,制造商和用户现在拥有广泛的选择来主动测量激光束。可以快速准确地记录和调整关键激光参数。这确保了工艺在最佳条件下运行,不会因浪费能源和材料而产生额外成本,并且制造的产品符合最高质量要求。因此,激光测量技术对可持续生产做出了重大贡献。

本文由 Ophir(犹他州北洛根市)业务发展总监 Christian Dini 撰写。如需更多信息,请访问此处 .

传感器