注塑成型缺陷:原因及预防方法

注塑成型是制造零件的最有利方法之一。优点包括效率高、生产速度快、尺寸和形状灵活,以及操作自动化。此外,注塑成型的产品通常尺寸准确。然而,一些注塑缺陷仍然对产品质量构成威胁。

本文旨在讨论各种注塑件的缺陷和原因。它还阐明了您可以采取哪些措施来修复它们。

注塑成型缺陷 、原因和解决方案

一些注塑成型缺陷可能很难解决。这些缺陷可能由多种原因引起。这可能与成型工艺、使用的材料、维护或储存条件有关。

防止塑料成型零件缺陷就像调整注塑成型工艺一样容易。它还可以帮助更换生产设备或重新设计模具。下面我们来看看注塑成型的几种缺陷和原因,以及解决方法。

类型1:成型工艺引起的注塑成型缺陷

某些注塑成型工艺可能对某些零件的生产无效。成型工艺是造成注塑件缺陷的主要原因。但是,您可以通过简单地调整温度、流速或其他模具参数来轻松防止此类缺陷。这些缺陷包括:

1。流线

这些是出现在成型零件狭窄部分的波浪状图案。流线的颜色通常与其周围的其他区域略有不同。您还可以将流线视为环形带。

这些条带可能出现在您的产品表面。它们通常也靠近模具的入口点。虽然流线可能不会影响零件的完整性,但在某些消费品中可能是不可接受的。

原因

- 模温、料温低

- 注射压力和速度慢

- 浇口和流道的小尺寸

- 材料在不同方向流动时冷却速度的变化

解决方案

- 提高注射压力、速度和材料温度。

- 在模具浇口和模具冷却液之间增加一些距离。

- 增加喷嘴直径。

- 改用热流道或减小主通道尺寸

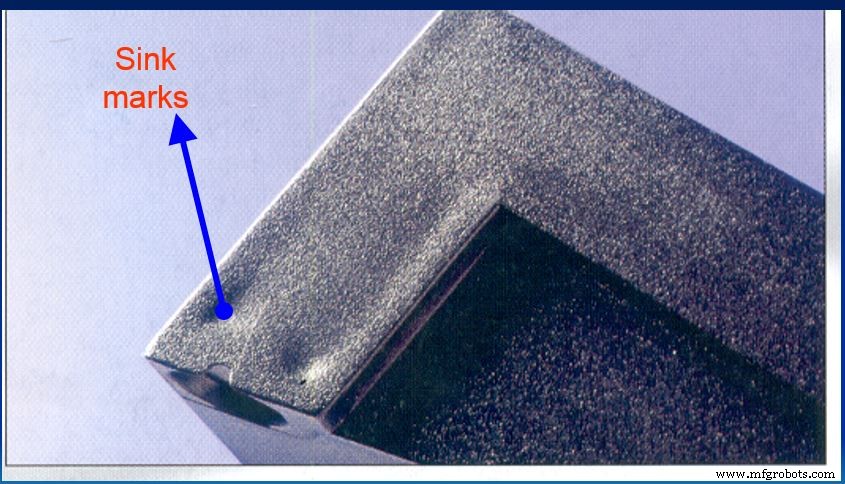

2。缩痕

这种类型的注塑缺陷以小的凹陷或凹槽的形式出现。这些特征出现在成型零件的平坦且一致的表面上。当模制部件的内部收缩时,通常会出现缩痕。这会导致材料从外部向内拉。

原因

- 极低的保压或注射压力

- 冷却或保温时间和压力过短

- 非常高的熔化或成型温度

- 预期成型部件的结构设计不当

解决方案

- 减小模具材料的厚壁尺寸,控制相邻壁厚。

- 增加保温时间和压力。

- 增加冷却时间。

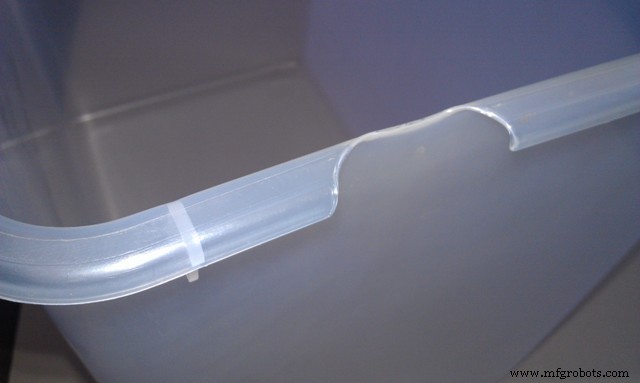

3。焊接线

熔合线是塑料成型零件缺陷,会导致零件表面上的熔融材料会聚。熔融材料最初在模具中分裂成两个或多个区域。

这种缺陷通常是由于材料结合较弱而发生的。弱结合进一步降低了零件的强度。

原因

- 熔融材料的温度过低或过高

- 壁厚不均匀

- 制造零件上的插入件、孔和多浇口特征

解决方案

- 增加熔融材料的流动性。

- 调整闸门的位置并包括一个通风槽。

- 减少脱模剂的用量。

- 提高熔化温度。

4。烧伤痕迹

这种注塑成型缺陷表现为成型零件表面的黑色变色。模制塑料部件也可能呈现锈色。烧痕一般不会影响零件的完整性。但是,当部件被烧毁到退化的程度时,它就会成为一个问题。

原因

- 延迟去除型腔中的空气

- 熔化温度过高

- 高速铸螺杆或注射速度过快

- 流道系统设计不当

解决方案

- 降低熔化和成型温度。

- 降低注射速度。

- 添加排气系统(闸门和排气口)。

- 减少模具循环系统。

类型 2:与储存或使用材料相关的注塑成型缺陷

除了成型工艺,注塑成型缺陷也可能由于材料本身而发生。这也可能是由于制造商在生产前对材料的处理。此类缺陷可能是轻微的美学缺陷或模制部件的强度受损。根据产品的应用,它们还可能引起安全问题。缺陷包括:

5。变色

这种缺陷也称为颜色条纹。当您的模制部件带有与预期不同的颜色时,就会发生变色。这种变色通常发生在局部区域。有时,您可能会发现一些不寻常的颜色条纹。这种缺陷虽然不会降低产品的强度,但会影响外观。

原因

- 料斗或喷嘴中的剩余颗粒或残留树脂

- 以前生产运行的不同类型的模具

- 着色剂的热稳定性不当

- 母粒混合不充分

解决方案

- 在生产过程之间正确清洁料斗、模具和喷嘴。

- 您可以使用净化化合物来消除多余的着色剂。

- 确保母料混合均匀。

- 确保着色剂具有足够的热稳定性。

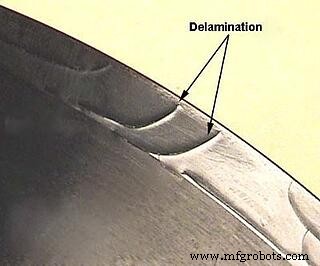

6。分层

容易分离塑料成型零件表面的薄层是分层的迹象。分层是一种以表面层剥落为特征的注塑成型缺陷。是一种比较严重的缺陷,会降低成型件的强度。

原因

- 混合模具与不相容的聚合物

- 在成型过程中过度使用脱模剂

- 湿度过大

解决方案

- 确保在生产过程中使用兼容的材料。

- 从模具设置中去除各种形式的杂质。

- 对每个流道或浇口进行倒角,使其具有锐角。

类型3:维护或模具设计不良引起的注塑成型缺陷

在考虑注塑成型缺陷和原因时,模具设计也至关重要。模具维护不当是造成成型缺陷的另一个催化剂。由于此类缺陷处于后期阶段,因此解决此类缺陷可能代价高昂且具有挑战性。常见的有以下几种:

7。闪光

许多制造商还将闪存称为“毛刺”或“喷溅”。飞边是指在部件边缘出现多余成型材料的情况。出现这种缺陷是因为一些材料流出了预期的通道。

然后它们进入工具板之间的空间。有些也可能在注射针处流入。虽然是细微的瑕疵,但闪光可能是产品上明显的瑕疵。

原因

- 成型材料的缺陷

- 锁模力不足

- 排气系统设计和管理不当

解决方案

- 设计模具,使其能够在需要时关闭。

- 确保排气口尺寸合适。

- 重新设计或改造模具以确保材料的正常流动。

- 增加版材的夹持力。

8。短镜头

当熔融材料没有流动以完全填满模具的型腔时,您的射程就短了。发生这种情况时,成型部件在冷却后会出现不完整的情况。它们通常在塑料展示架中显示为不完整的区域。

您可能会看到一些塑料叉子上的叉子缺失。还有很多其他的例子。许多人认为短槽是一个主要缺陷。它可能会改变您的成型零件的预期外观或抑制其功能。

原因

- 因闸门堵塞或狭窄而导致的流量限制

- 具有非常高粘度的材料

- 使用非常冷的模具会阻碍熔融材料的完全填充

- 困气袋

- 注射压力不足

解决方案

- 重新设计模具,使其浇口或通道更宽,以实现更好的流动。

- 选择更薄的基材或增加注射压力和速度。

- 提高模具温度以防止材料快速冷却。

- 包括更多通风口或扩大可用通风口。

结论

上面给出的大量注射成型缺陷会使成型零件的吸引力降低。它们还可能对您的底线产生重大影响。但是,您可以通过结合适当的设计流程轻松防止其中的许多问题。其他的只需要改变使用的材料和储存条件。

因此,该过程需要大量的前期工具投资。始终正确设计模具也尤为重要。这就是 RapidDirect 为您服务的原因!在 RapidDirect,我们是专业的为您提供最优质的注塑成型服务。

我们了解各种注塑成型缺陷和原因。我们一流的技术专长使我们能够通过各种方式避免这些缺陷。我们具有成本效益的塑料注塑成型服务可用于批量生产和快速原型制作。当您上传设计文件以获取报价时,您会收到这些以及更多内容。

常见问题解答 - 注塑成型缺陷

如何防止成型零件下沉?水槽的出现是由于横截面比正常厚。它们也是不统一的零件设计或浇口放置不当的结果。因此,您应该为使用的每种材料遵循推荐的壁厚。这将确保材料在需要时从厚处流向薄处。

注塑成型缺陷是否可以避免?是的。您可以轻松避免注塑件中出现缺陷。您需要做的就是遵循正确的制造和储存技术。如果您还为塑料注射成型工艺选择了最有效的工具,那将会有所帮助。

在预防注塑成型缺陷时,注塑速度重要吗?注射速度或速率对塑料二次加热有很大影响。因此,如果要防止缺陷,具有合适和最佳的注射速度非常重要。

复合材料