设备故障的 5 个原因(以及您可以采取哪些措施来防止它)

这篇文章最初是由来自 Camcode 的 Nicole Pontius 撰写的客座博客。 Fiix 团队于 2019 年 6 月编辑和更新。

- 设备故障的 5 个常见原因

- 原因 1:操作不当

- 原因 2:未能执行预防性维护

- 原因 3:预防性维护过多

- 原因 4:未能持续监控设备

- 原因 5:糟糕(或没有!)可靠性文化

- 底线

发生设备故障。它的影响范围很广,从易于修复且损失最小的情况到灾难性的,取决于维修成本、总停机时间、健康和安全影响以及对生产和服务交付的影响。

设备出现故障的常见原因有多种,了解设备故障的原因是您抵御意外停机造成的严重后果的第一道防线。

使用这七个秘诀来减少停机时间并战胜故障

击败设备故障

设备故障的5个常见原因

原因#1:操作不当

每天都有一大群人可能在设备内部和周围,他们可能会对设备的整体运行状况产生重大影响。

设备操作员就是这样一个群体。他们通常会接受有关适当操作程序、基本故障排除以及与他们将使用的机器相关的安全设备使用最佳实践的深入培训。然而,当操作员最终在他们没有接受过充分培训的机器上工作时,这一天可能会到来。有时,这种情况是由于人员短缺或意外缺勤造成的。有时会出现紧急情况,需要由可用人员快速补救,这些人员不一定具有您最有经验的操作员所具备的专业知识水平。

解决这些问题的一种方法是确保您有足够的训练有素的操作员,以便为员工短缺紧急情况提供一定的灵活性和应急计划。如果可能,您的所有操作员都应该对每件设备(甚至是他们通常不使用的资产)进行一些培训。

最重要的是,绝不允许操作员使用他们没有资格运行的设备。这不仅有助于减少操作错误,而且在某些行业中,遵守法规也是必不可少的。职业安全与健康管理局 (OSHA) 为某些类型的设备和一般职业安全的操作员培训要求制定了法规。但是,您需要了解适用于您所在行业的法规并确保您制定了足够的合规程序。

原因#2:未能执行预防性维护

大多数设备需要定期维护以获得最佳性能,但通常情况下,当您人手不足且不堪重负时,预防性维护是首要任务。当事情似乎运行得很好时,很容易取消定期维护,许多公司的工作假设是经验丰富的工人会在设备完全失效之前发现即将发生的问题。

也就是说,性能下降或故障早期阶段的许多微妙迹象都不容易检测到,而且经常被忽视。在其他情况下,公司只是缺乏有效的规划方法来确保执行持续维护。使用资产标签跟踪设备和机械有助于将维护计划保持在轨道上,并使设备以最大运营效率运行。

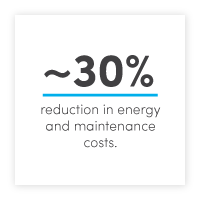

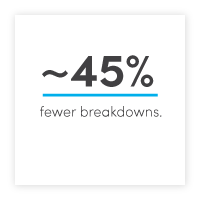

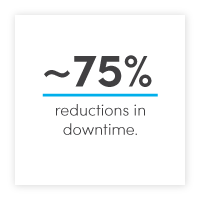

预防性维护是一项持续进行的功能,绝不能半途而废。通过定期调整保养您的设备将延长您设备的使用寿命,最终让您物有所值。此外,预防性维护可以在小问题变成重大、代价高昂的故障之前,用廉价的解决方案识别这些小问题。当您使用有效的库存控制策略来确保为最常见的维护任务和故障提供合适的备件时,日常维护和维修的停机时间就会最小化。事实上,美国能源部估计预防性维护会导致:

- 能源和维护成本降低高达 30%

- 故障减少 35% 到 45%

- 最多可减少 75% 的停机时间

使用这个免费的预防性维护计划模板,一整天都在扑灭火灾

原因 #3:预防性维护过多

“这肯定是个错误,”你在想。 “您刚刚告诉我,不进行预防性维护会导致设备损坏。”确实如此——在预防性维护方面存在一些金发姑娘的情况。出于我们上面概述的原因,不够可能会出现问题,但过多也是令人担忧的主要原因。

我们之前已经对此进行了深入介绍,因此如果您想更深入地了解维护后故障的概念,请查看此博客。但这里是 Coles 的注释:每次您进入机器进行维护时,您都会使该设备面临一系列风险,随着时间的推移,这些风险可能会加剧并导致故障。

PM 不够

错过了早期失败的迹象

维护计划受到影响

降低设备效率

资产寿命缩水

故障和停机时间上升

成本飞涨

PM 就够了

成本可控

实现准时交货

停机时间减少

技术人员效率提升

安全性提高

优化关键资产的生产力

PM 太多

超支增加

资产磨损加剧

浪费技术人员时间

使用了不必要的库存

收集到的信息不准确

确保你没有用这个维护日志模板做太多的 PM

从手术的角度考虑——三重旁路是一项挽救生命的手术。但是您不想仅仅因为几年过去了,或者您的心脏跳动了几百万次就想定期进行心脏直视手术。但很多时候,这正是我们进行预防性维护的方式。它是按预定义的时间表(通常基于时间或使用情况)完成的,没有考虑资产的实际运行状况。

这让我们……

原因 #4:未能持续监控设备

那么,您如何在预防性维护之间找到正确的平衡点呢?这里的解决方法在概念上很简单,但在执行上有点复杂:基于条件的维护。这是根据设备的运行状况进行的维护,而不仅仅是“设置后忘记它”的时间表。它需要考虑很多因素,从制造商信息设备历史到振动分析等实时数据。

持续监控依赖于传感器数据为设备的良好状态建立基线,以检测细微的变化,从而预测故障和故障。这为应急计划和安排停机时间留出了更多时间,以最大限度地减少生产中断。这种类型的监控和在此过程中收集的数据可以帮助公司确定机器压力增加的原因,并调整工作负载和时间表,以减轻设备的负载,显示即将发生故障的早期迹象。

使用此 FMEA 模板为关键资产的每次故障做好准备

这里的问题是,如果您使用笔和纸或 Excel 管理维护,这实际上真的很难做到。如果这是您希望维护操作的地方,那么可能是时候考虑转向数字维护解决方案了。

何时使用基于条件的监控

原因 #5:糟糕(或没有!)可靠性文化

每个人都经历过——来自高层的巨大压力意味着,如果您有任何希望实现生产目标,就没有一秒钟的空闲时间。在这种情况下,操作员或维护工人很容易(也很容易)注意到某些东西不能 100% 正常工作,在上面贴上创可贴并说:“等事情平静下来我会弄清楚的向下”。问题是,实际上,事情永远不会平静到你有时间重新审视这项工作的程度。这意味着创可贴解决方案成为半永久性解决方案,直到它停止工作并完全失败。

这方面的一个很好的例子是波音公司。您可能熟悉涉及该公司 737 Max 飞机的两起致命坠机事件,这引发了关于波音公司急于让飞机投入生产是否导致该公司承担最终导致坠机事故的安全风险的问题。

但更安静的故事是关于另一种飞机模型——787 梦想飞机。几名举报人站出来对梦想飞机发出警告,这些飞机于 2009 年在南卡罗来纳州查尔斯顿附近的一家新工厂生产。从一开始,草率的生产就是一个一直被掩盖的问题,有利于积极的生产计划。

如果您想要完整的故事,请在此处查看完整的《纽约时报》文章(如果您更喜欢音频,则可以查看 Daily 的相关播客)。但长话短说,波音公司的问题是企业最高层的竞争压力的一个很好的例子,它在整个指挥链中产生连锁反应,一直到工厂车间。高层的不良文化会造成“快速完成”的心态,这可能导致毁灭性的疏忽、创可贴的解决方案和错误。

那么,如果不良文化是您设备故障的根源呢?你能做什么?我们已经讨论了如何开始建立一种专注于可靠性的文化的主题,所以请继续查看其中的一个(或全部!)部分,为自己在可靠性方面打下坚实的基础。

底线:训练有素的操作员、可靠的 PM 时间表和对可靠性文化的关注是您通往无故障未来(或至少更少故障)的门票

设备可能是不可预测的,并且会发生故障。人们会犯错误,零件会变旧,有时在已经很忙的一天中,预防性维护只是一件太多的事情。但是,通过确保对操作员进行足够的培训、在正确的时间进行预防性或基于状态的维护,并努力打造更好的整体文化,您将更有可能保持设备以最佳状态运行。

设备保养维修