聚丙烯蜂窝减轻重量,加强汽车面板

蜂窝芯对于复合材料行业并不陌生,但对于汽车复合材料市场而言,它们相对较新,复合材料才刚刚开始迁移到大批量车辆的零件和结构中。

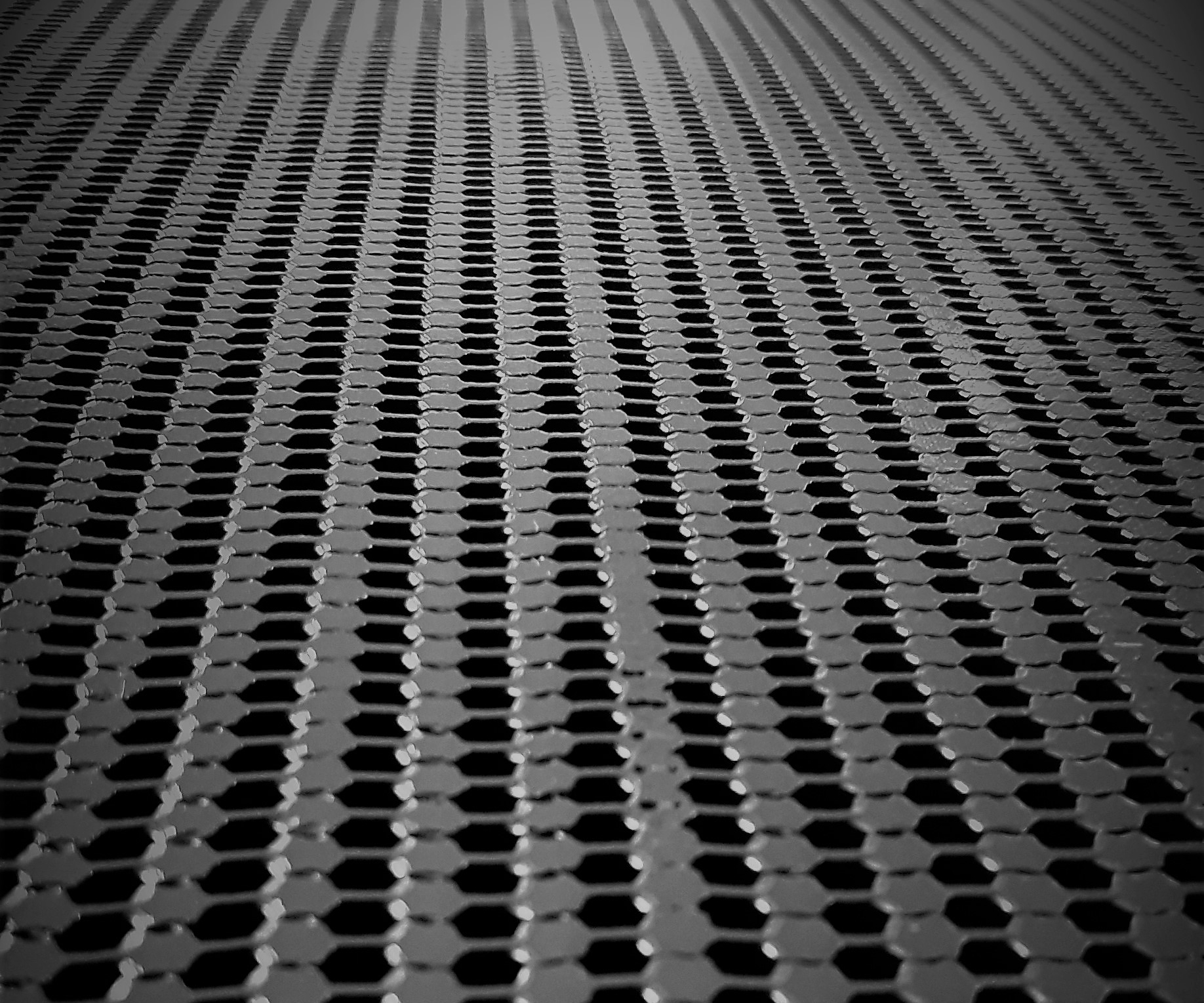

认识到这一点,ThermHex Waben GmbH(德国哈勒)开发了一种聚丙烯蜂窝芯材,用于汽车面板中的复合夹层结构。此芯的标准体积重量为每立方米 80 公斤。对于需要较低抗压强度的应用,还可使用密度为每立方米 60 公斤的芯材。核心厚度范围为 3 至 28 毫米,单元尺寸为 3 至 9.6 毫米。 ThermHex 蜂窝具有半开口表面,结合各种表面光洁度,可以在随后的夹层元件中实现所谓的芯层和表层之间的最佳连接。小电池还能实现近乎完美的表面光洁度。

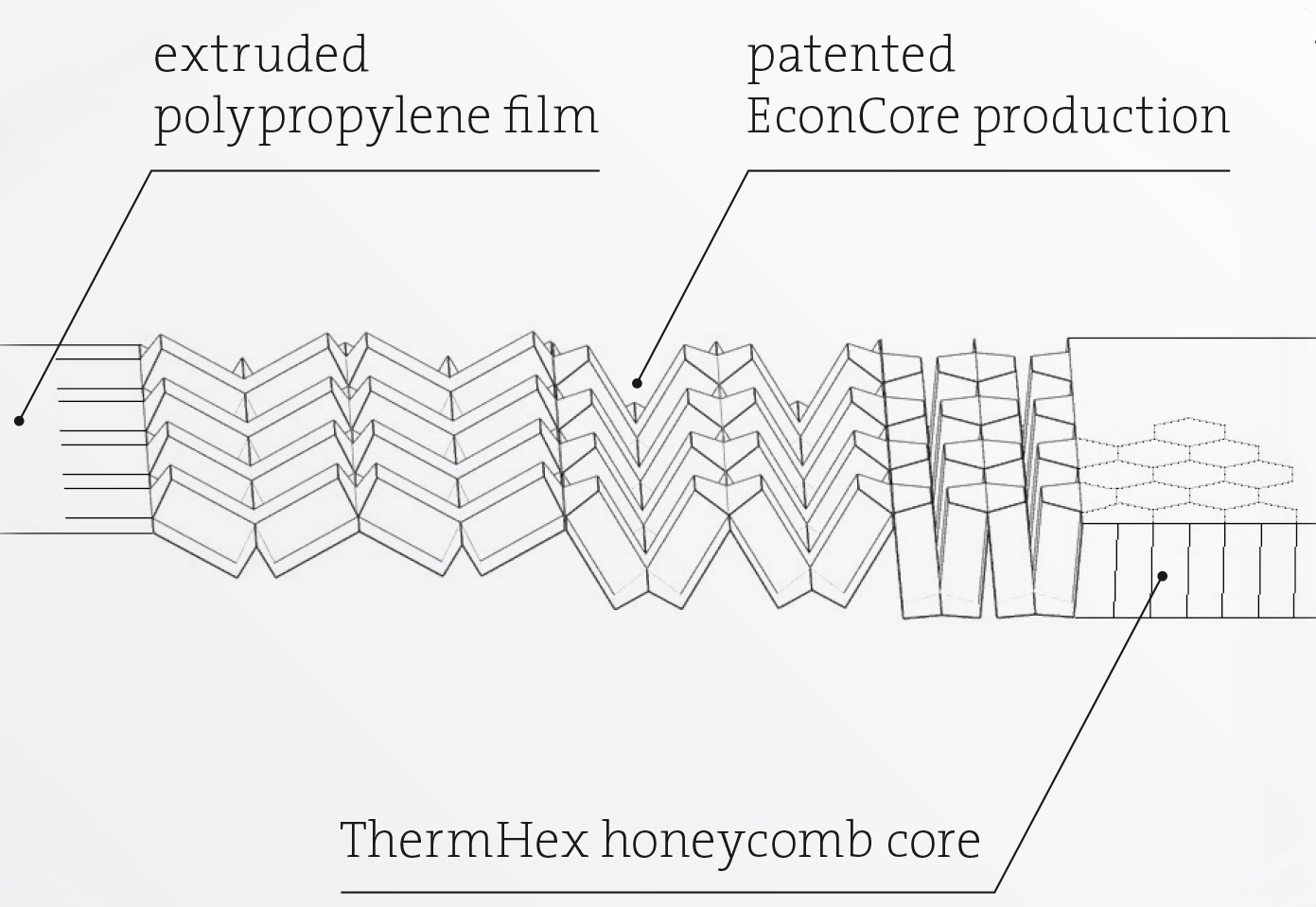

ThermHex 通过将热塑性聚合物挤压成薄膜、旋转真空成型、折叠工艺和表面光洁度的在线层压来生产蜂窝芯,以更好地粘合表层。这种获得专利的连续在线工艺可以将各种表层应用到蜂窝芯上,通过应用适当的表层并按尺寸成型和切割,生产出 ThermHex 客户将其变成成品组件的面板。相比之下,ThermHex 说,其他工艺需要从块体上单独切割每一层蜂窝,然后层压。

巴西的热塑性蜂窝

汽车供应商 DPA Moldados(巴西圣保罗伊图佩瓦)为各种汽车原始设备制造商制造内饰组件、空气管道以及隔热和隔音材料,他们已经认识到汽车制造商需要各种单片组件的替代品,这些组件更轻但具有相似或更好的性能机械性能。

自 2017 年以来,DPA Moldados 使用黑色版本的 ThermHex 聚丙烯蜂窝芯,取代其他生产商的芯材。例如,DPA Moldados 使用蜂窝来制造现代 Creta 的行李箱地板 ix25.

在此应用中,玻璃纤维垫被预热,堆叠在 ThermHex 蜂窝芯的顶部和底部,然后与聚丙烯树脂基质(颗粒)一起模压成夹层结构。根据 DPA Moldados 的说法,该公司是世界上少数在技术上能够生产这种类型的夹层成型零件以进行大规模生产的制造商之一。此外,所使用的材料是 100% 可回收的,与竞争材料相比,生产所需的能源更少。

ThermHex 表示,与具有相似或更好强度特性的固体材料相比,其蜂窝芯有助于减轻汽车部件的重量。

除了生产汽车零部件外,ThermHex 表示,其蜂窝芯还可以用于卡车车身、船舶内饰、游泳池和家具中。 ThermHex 生产工艺由母公司 EconCore(比利时鲁汶)在全球范围内提供许可,例如,Renolit 以 Gorcell 的名义用于玛莎拉蒂 Gihbli 的行李箱地板 和捷豹F-Type .在日本,该技术由岐阜塑料以 Teccell 的名义销售,用于制造丰田 Prius 的行李箱盖 .

树脂