用于通过 RTM 提高复合材料航空结构产量的两部分环氧树脂

这是我关于您应该在 CAMX 2019(9 月 23 日至 26 日,美国加利福尼亚州阿纳海姆)上查看的技术系列博客中的第三篇。瀚森(美国俄亥俄州哥伦布市)基于其 Epikote System 600 环氧树脂开发了一种用于航空结构 RTM 的双组分 (2K) 系统。下面的介绍将解释为什么这种发展很重要。之后,我将详细介绍这个新的 2K 系统,以及瀚森如何满足航空航天原始设备制造商对混合树脂原位质量保证的需求。在底部,我还讨论了瀚森用于阻燃 (FR) 应用的 2K 灌注/RTM 环氧树脂。

为什么 2K 树脂用于 RTM?

今年早些时候,我撰写了关于模具专家 Alpex Technologies(奥地利米尔斯)和空中客车子公司复合材料技术中心(CTC,Stade,德国)使用树脂传递成型 (RTM) 生产复合材料飞机部件的计划 .在航空航天中使用 RTM 并不新鲜。已经并且已经使用 RTM 制造了多种飞机部件,包括:

- Gulfstream G250 公务机(以色列航空航天工业和北海岸复合材料公司)的方向舵

- LEAP 涡扇飞机发动机(奥尔巴尼工程复合材料)的叶片和风扇箱

- A350 门框(Airbus Helicopters Donauworth)

- 演示 A350 乘客门(Elbit Cyclone)

- 演示 A320 多翼梁襟翼(空中客车不来梅)

- Matrix Composites 使用 RTM 为 F-22 生产了 6,000 多个组件。

然而,航空航天应用中的 RTM 传统上是一种低压工艺,循环时间以小时为单位。 Alpex 和 CTC 的计划侧重于利用自动化、快速注射和 15 到 20 分钟的循环时间 由高压 RTM (HP-RTM) 提供。在我的文章“HP-RTM 用于批量生产具有成本效益的 CFRP 航空结构”中,我讨论了使用 2 组分 (2K) 环氧树脂与使用预混合 1 组分 (1K) 系统的当前规范的问题:

“Schiller [Jan Schiller,生产系统的 CTC 项目负责人和 RTM 技术的主要联系人] 观察到所有以前的 RTM 飞机结构只使用了1K系统 由供应商混合,供应商对混合物进行认证并承担确保树脂符合资格要求的责任。 “现在我们正在考虑 2K 系统,但挑战是确保混合质量 ,”他解释道。预混 1K 系统需要冷藏运输和储存,以防止在零件加工之前发生反应。因此,2K 系统的优势包括消除这种费用以及更高的反应性以加快处理速度。”

“然而,一个问题是质量保证 (QA) 将从树脂供应商转移到零件制造商。 “这个QA需要检测混合比例 和 混合树脂质量 .新材料的空中客车认证需要两者。因此,这意味着在混合前测量两种组分和混合后的树脂 .今天,我们只有在混合头前有传感器,显示有多少树脂和多少固化剂被计量加入混合物中。这还不够资格。”

瀚森(美国俄亥俄州 Columus)是为汽车复合材料中的 HP-RTM 开发快速固化环氧树脂的领导者(参见“HP-RTM 的兴起”),于 2019 年 3 月宣布已开发出用于 RTM 的 2K 系统基于 Epikote System 600 环氧树脂的飞机结构。我采访了瀚森的 Epoxy Global Aerospace Segment 负责人 Jean Rivière,以详细了解他们的航空航天 2K 系统以及他们如何满足这种混合树脂原位 QA 的需求。

克服 1K 系统的限制

“就像预浸料一样,用于航空航天领域的 RTM 和灌注的 1K 系统必须保持低温并具有有限的保质期,”Rivière 说。 “通过使用 2 组分 (2K) 环氧树脂系统,您可以消除这些限制。我们已经看到 2K 和高反应性环氧树脂用于制造风力叶片和汽车结构。那么为什么不在航空航天领域呢?”

Rivière 解释说,在与许多客户讨论此事后,瀚森了解了主要问题——您需要在注入模具之前的任何时间验证混合比是否正确。如果没有这个,零件制造商就会面临无法接受的风险,”他指出。他补充说,以前,对风力叶片和汽车领域的产量类型没有需求。然而,现在空中客车和波音公司希望在每架飞机制造更多复合材料部件的同时,超越目前的生产率。 “因此,现在需要从预浸料铺层转向用于航空航天 RTM 或灌注的 2K 环氧树脂,”Rivière 说。

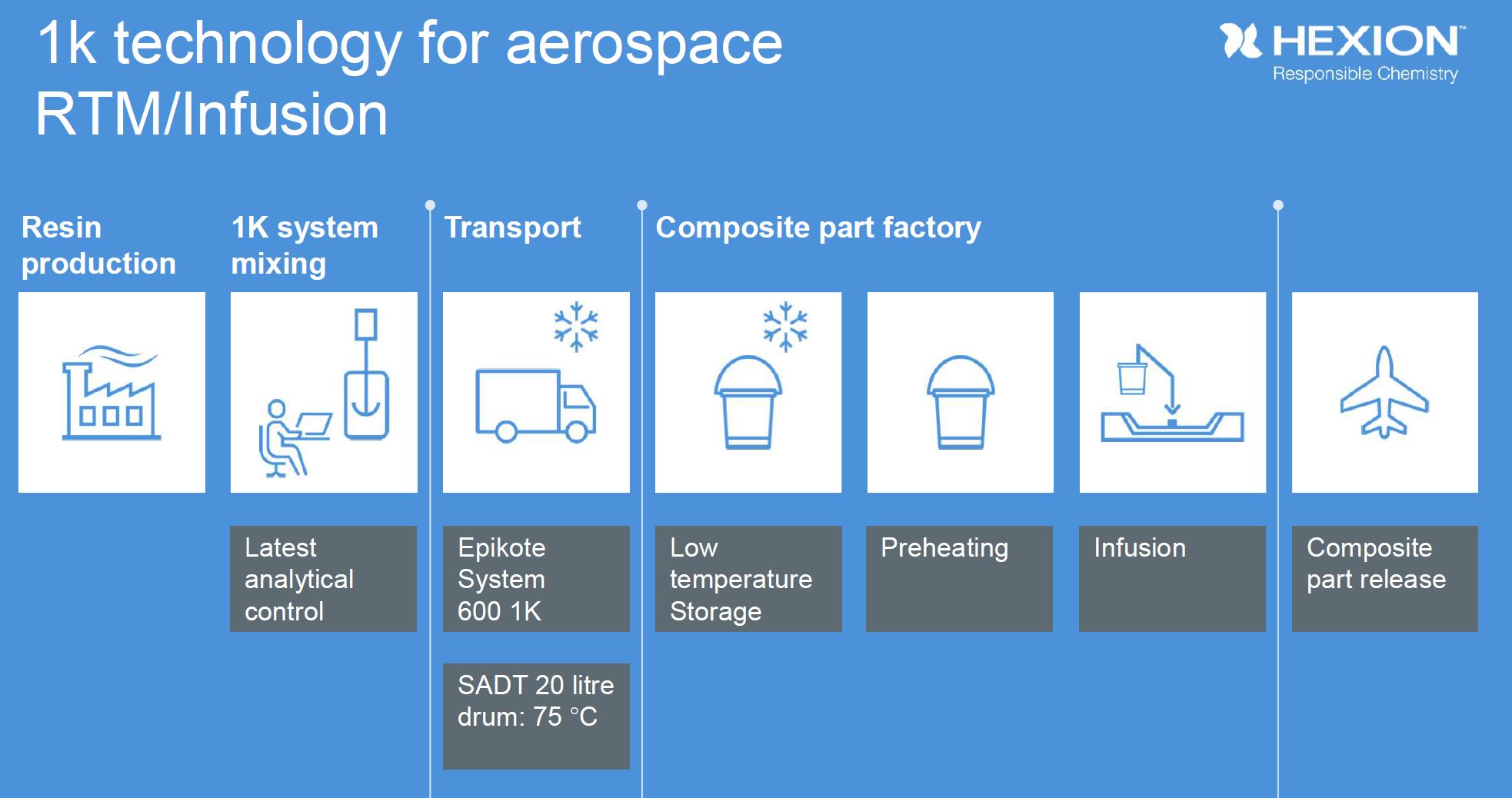

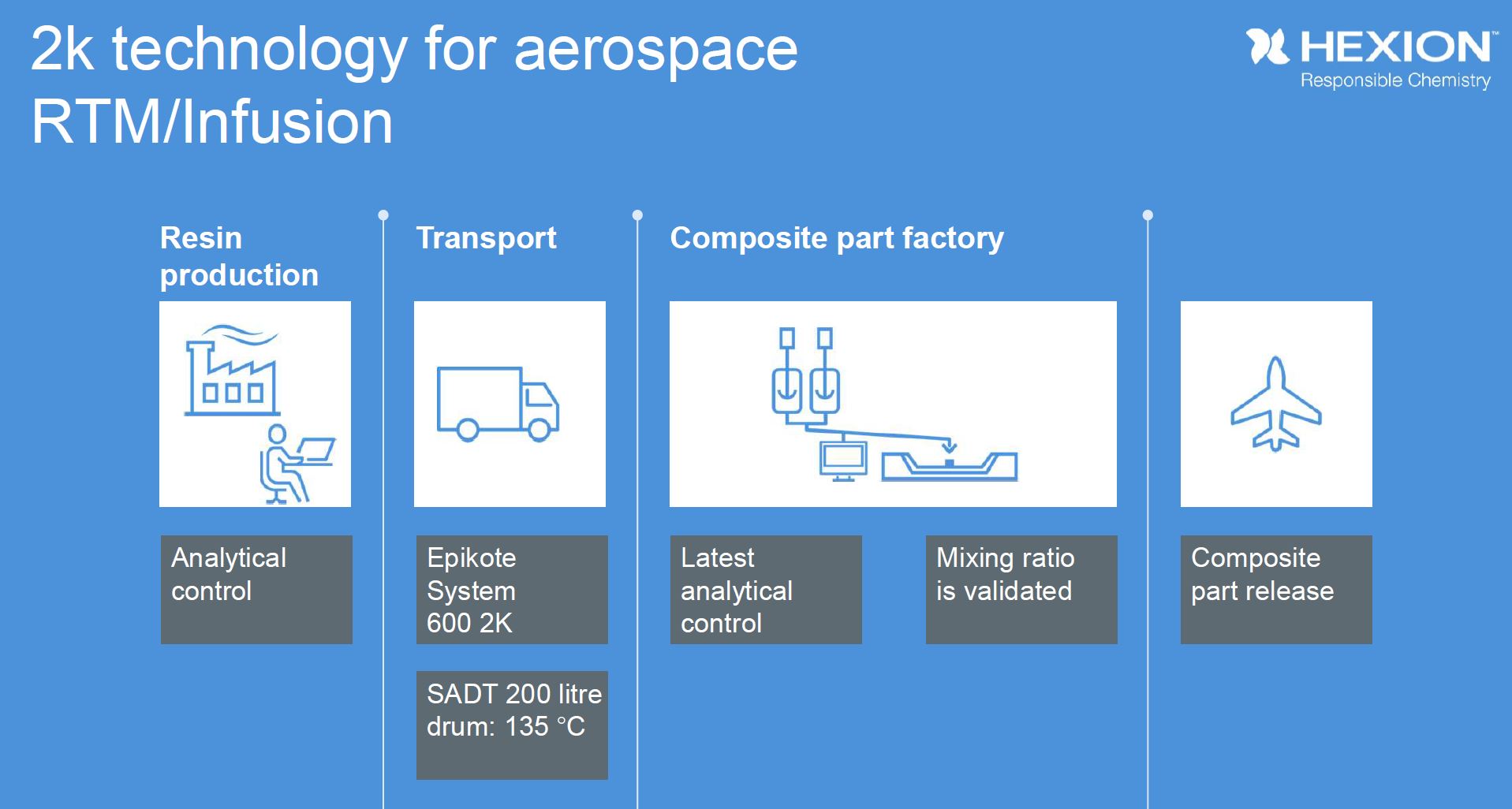

在下面的供应链图中,2K技术不仅取消了冷藏和复温步骤,还取消了树脂容器装运尺寸的限制。 “您必须将预混树脂的质量保持在 20 升以内,并将这些桶保持在非常低的温度,”Rivière 说,“否则树脂会开始反应。对于 2K 系统,可以在没有低温限制的情况下运输标准的 200 升桶。因此,风险较小,无需强力冷却,所需的预防措施也较少。”

上面的供应链显示了分析控制如何变化。 1K 树脂系统仅在制造地点执行初始控制,而 2K 系统则在多个控制点实施控制。除了在工厂生产过程中控制 A 和 B 组分之外,A:B 混合比还在混合、计量和分配 (MMD) 设备中进行数字控制,并在树脂注入模具之前再次进行控制。来源 |瀚森。

分析控制

为了开发这种 2K 技术,瀚森与混合、计量和分配 (MMD) 设备制造商 Hübers(德国博霍尔特)和 Composyst(德国 Hurlach)合作,后者拥有空客专利真空辅助工艺的独家许可( VAP) 用于输液。 Hübers 在用于制造电气和电子元件(例如,用于变压器的浇注树脂和浸渍元件等)的高性能 MMD 系统方面享有盛誉,而 Composyst 是空客应用树脂注射和灌注方面的专家,因此,了解飞机 OEM 在混合树脂的加工和质量保证 (QA) 方面的需求。

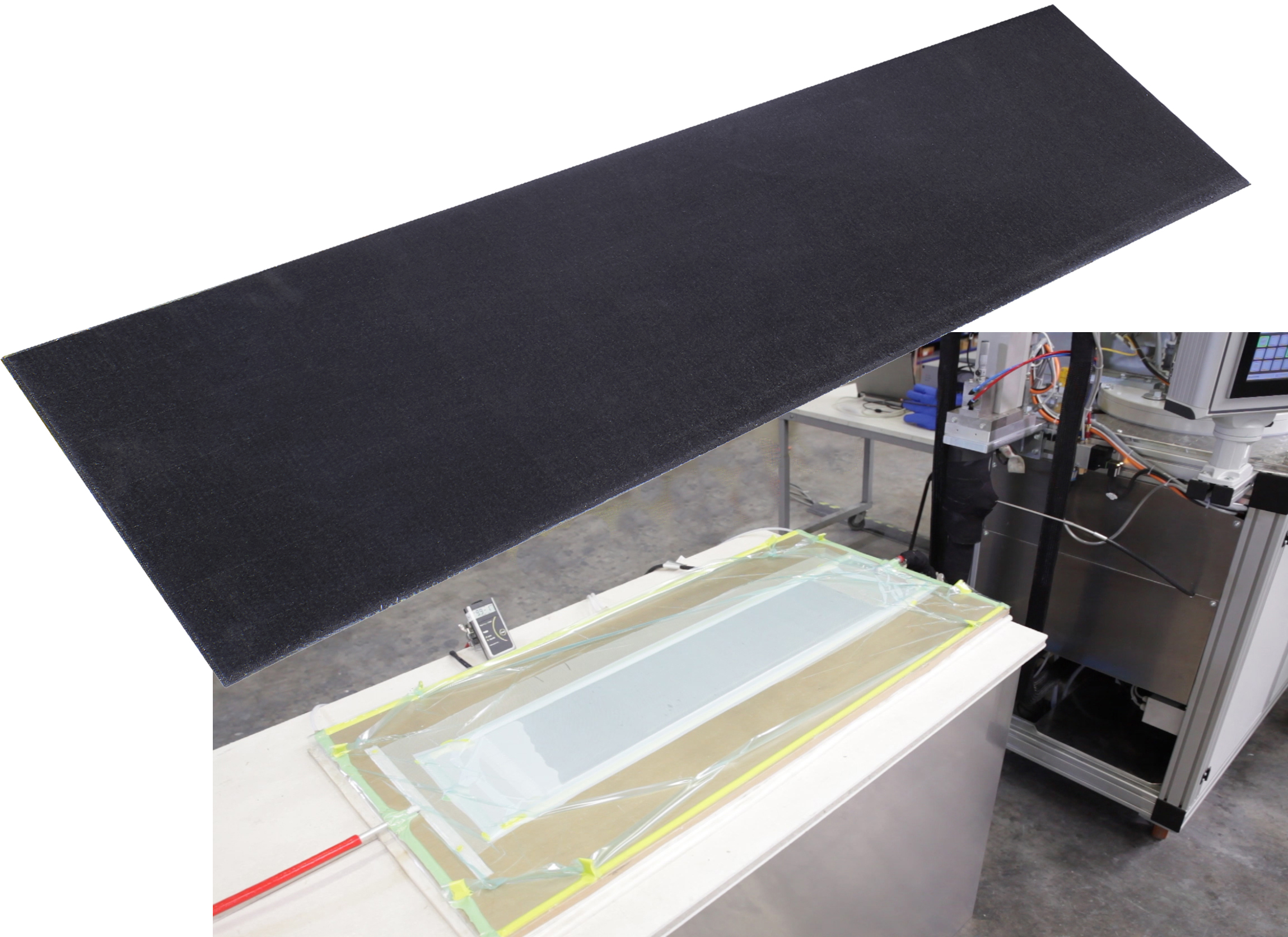

“在环氧树脂的 A 和 B 组分被 Hübers 设备精确混合并准备引入模具后,分析控制开始发挥作用,”Rivière 解释说。下图中 Hübers MMD 系统和真空袋装 VAP 输液装置之间的黑色管子是该分析控制系统的关键组成部分。 “这就是我们拥有实时控制混合比的分析设备的地方,”Rivière 说。 “我们已经展示了每 12 秒进行一次混合比测量,但更频繁的测量也是可能的。事实上,该技术可以连续控制混合比,并报告和记录。”

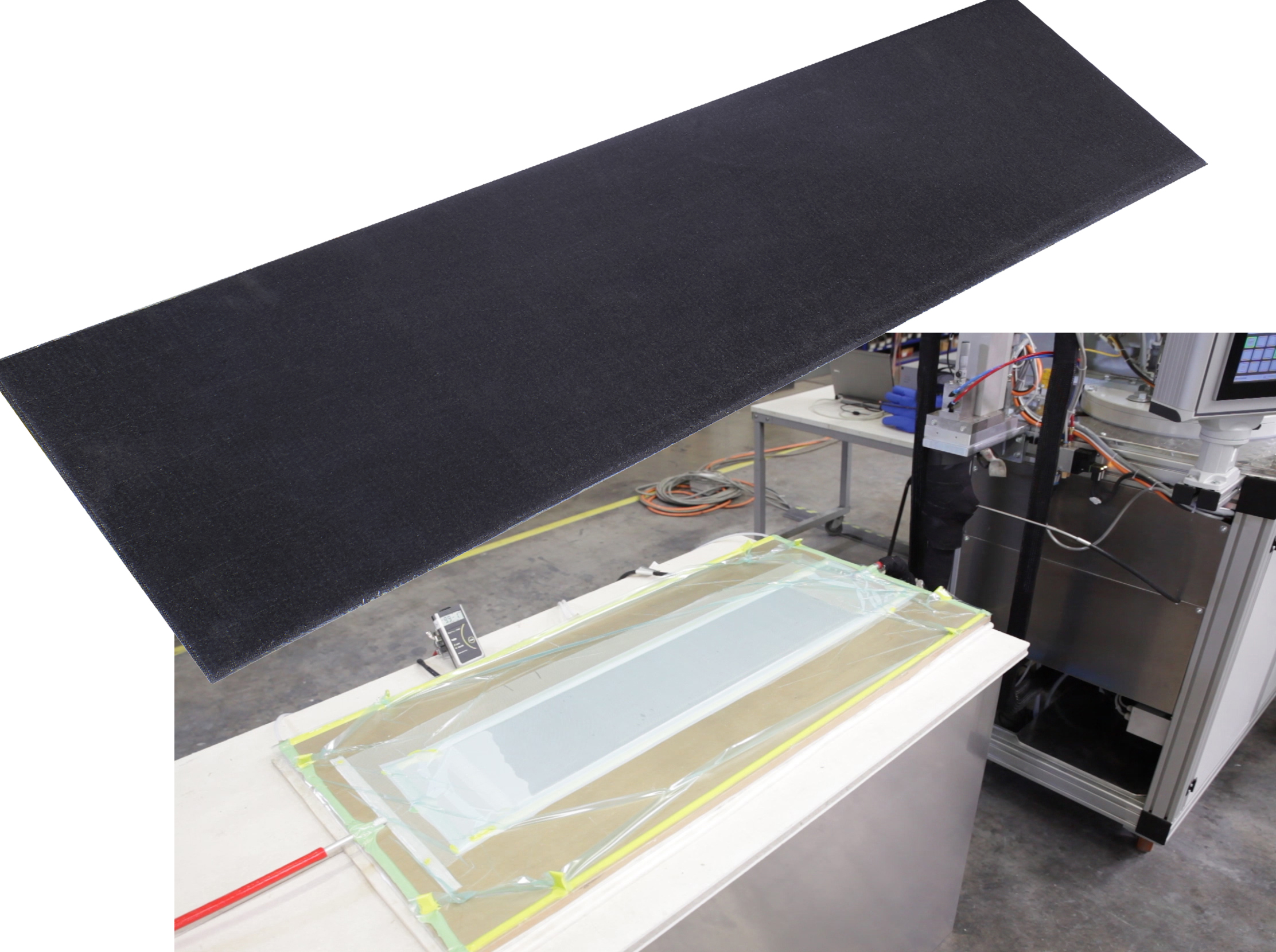

注意 Hübers MMD 设备和 VAP 灌注装置之间的黑色管道,瀚森开发了注射前树脂混合比的在线测量。瀚森

“有了这个系统,”他继续说,“有一个双重控制:MMD 单元中的正常控制和我们在顶部的注射前分析控制。首先,Rivière 指出 Hübers MMD 机器以其精度和准确度而闻名。 “他们为这两种成分配备了双泵系统,并且必须保持体积和温度的准确性,以及他们供应的应用的混合比。然后,我们的系统会在混合之后和注射之前添加第二次测量,您可以在其中设置警报目标。”如果测量的混合比不符合目标并触发警报,系统会将混合树脂排入单独的容器,绕过模具,使其不 引入注入部分。 “然后就可以恢复该过程并继续注射,”Rivière 指出。

他说瀚森的后混合、注射前分析控制系统提供了独立的可追溯性记录,也可以根据客户的需求集成到 MMD 单元中。 Rivière 指出,Hübers MMD 装置还对树脂进行彻底脱气,这是电子行业所要求的,应用组件中不能有空隙或孔隙。 “该系统还通过管理高或低水平的树脂流动,提供对模具压力的便携式控制,”他指出。 “您可以通过这种类型的控制实现非常好的浸渍,您还可以缩短浸渍过程时间,同时满足航空航天质量要求(在孔隙率和纤维体积方面)。”

照片显示了使用 Hübers MMD 设备和 Hexion 2K 分析控制以及使用此设置制备的 2 厘米厚的碳纤维 UD 层压板的灌注设置,实现了超过 60% 的纤维体积。来源 |瀚森

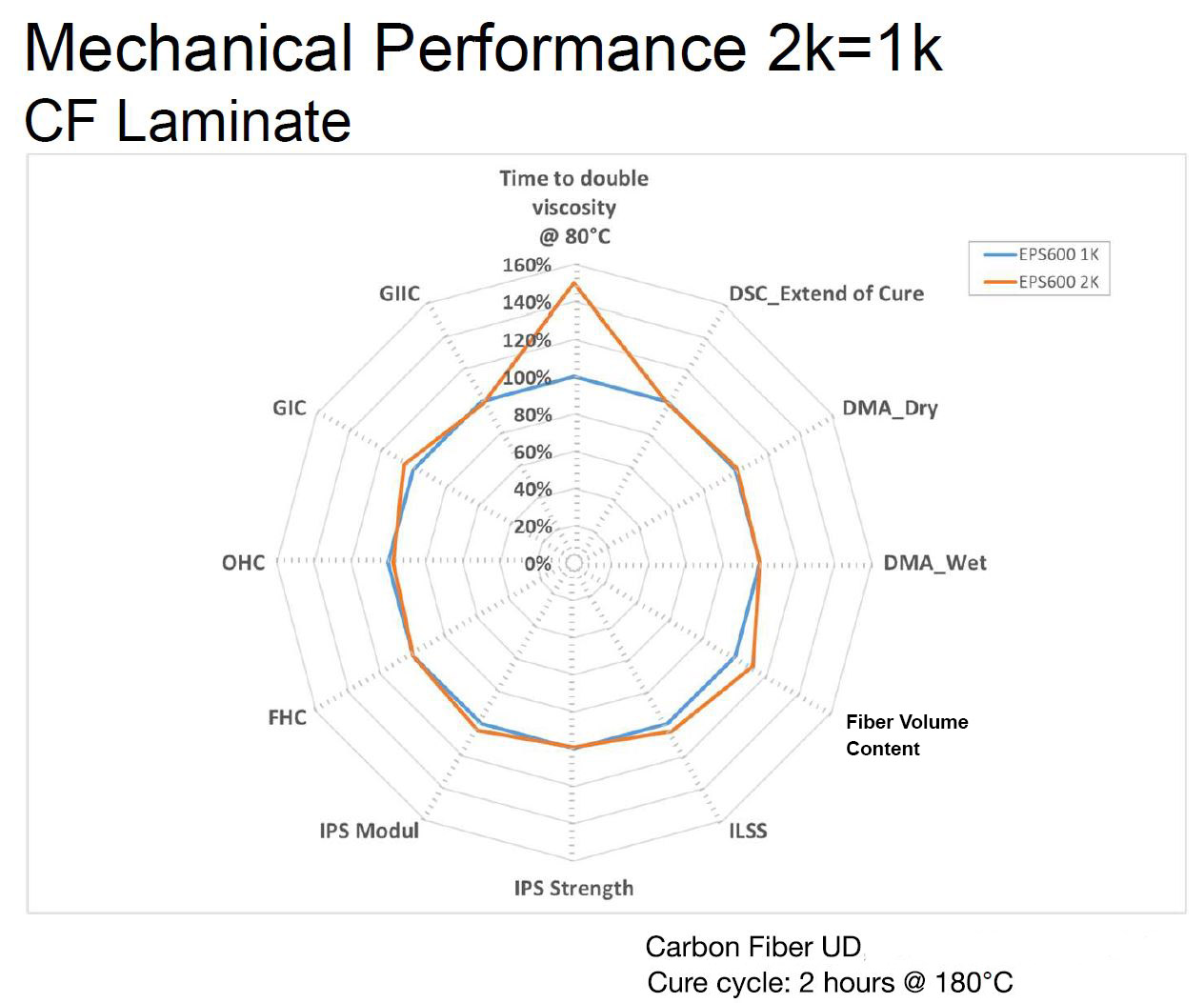

更好的处理窗口

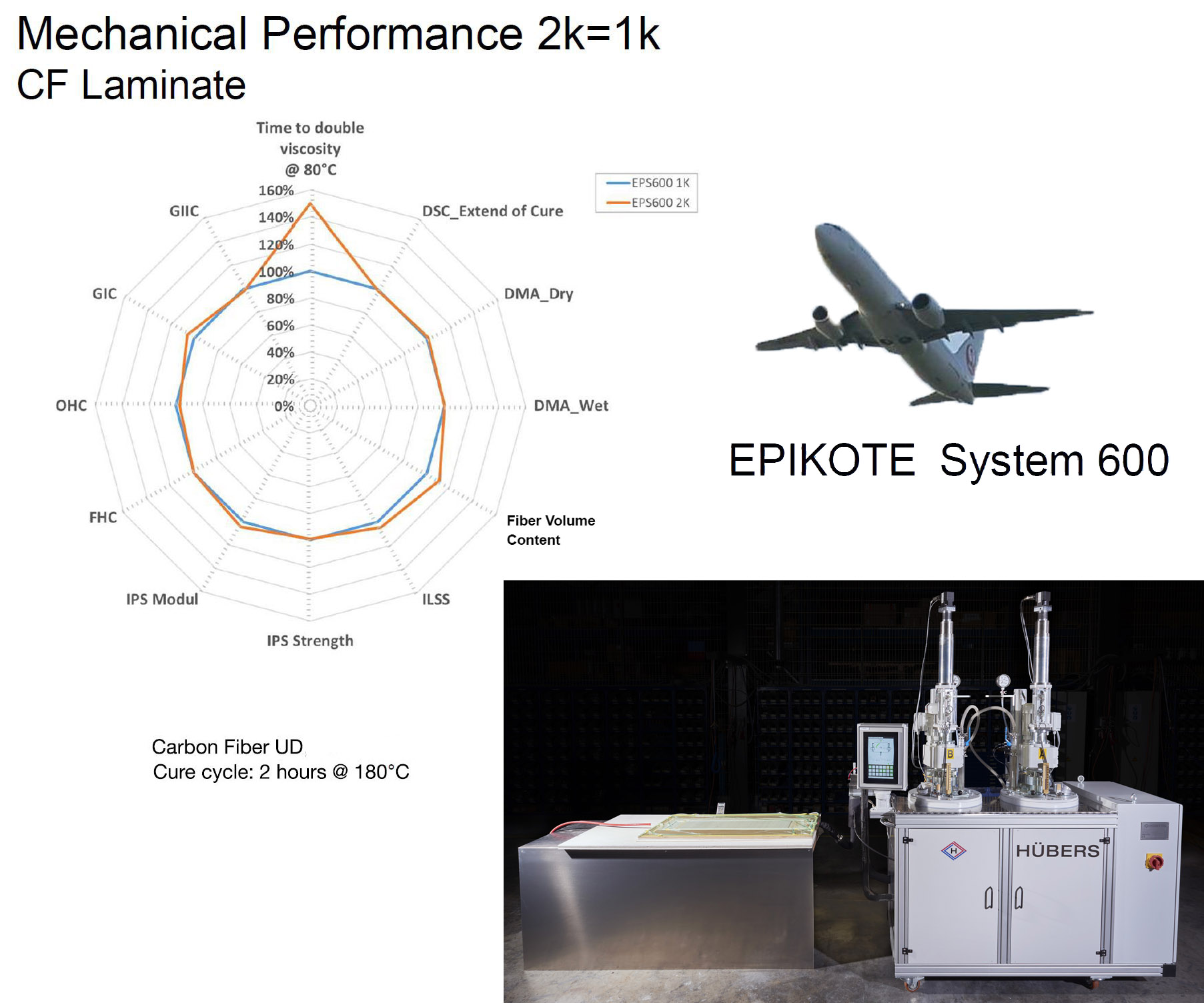

“因为混合是用静态混合器完成的,并且在注射前的短时间内完成,树脂混合物的适用期更长(与 1K 相比高达 40%),”Rivière 说.这提供了更好的加工窗口,我们已经生产了纤维体积为 60% 的厚碳纤维层压板。 2K 与 1K 系统的机械性能相同,因为化学性质相同。我们相信这将是一个更可靠的过程,完整的价值在于您将混合控制连接到树脂注射设置。”

来源 |瀚森

瀚森将在展厅的 CAMX 剧院展示其用于 RTM 的 2K Epikote 600 系统和满足飞机火灾、烟雾和毒性 (FST) 要求(见下文)的 EPON FlameX 环氧树脂的详细信息:

- 用于环氧树脂航空航天制造的新型 2K 技术

9 月 24 日,星期二 - 上午 11:00 -11:25 - 用于消防安全应用的 FlameX 环氧树脂系统

9 月 24 日,星期二 - 上午 11:30 – 11:55

您还可以在瀚森 Y24 展位了解更多详情。

用于耐火复合材料灌注/RTM的EPON FlameX环氧树脂

瀚森还开发了一种 2 组分环氧树脂,用于必须满足耐火性 (FR) 和火焰、烟雾、毒性 (FST) 要求的部件的灌注/RTM。旨在用环氧树脂液体成型代替酚醛预浸料,这一发展的驱动因素包括:

- 提高生产率

- REACH 无卤、非酚类系统法规

- 更坚固、更坚韧的树脂与脆性酚醛树脂

- 与酚醛树脂相比具有成本竞争力,但比热塑性塑料便宜得多。

瀚森的 EPON FlameX 系统不使用卤素或颗粒添加剂来实现耐火性,而是将这种性能构建到树脂的分子骨架中。灌注过程中没有颗粒过滤,树脂在 60-70°C (140-158°F) 下的粘度为 250 cps,在 150°C (302°F) 下固化 1.5 小时。建议在 180°C 下进行独立或工具支持的后固化,以获得最大的结构性能。

使用该系统制造的零件通过以下测试,无需额外的涂层或阻燃措施:

- 60 秒垂直燃烧 FAR25.853(a)

- 烟雾毒性 BSS7239

- 烟密度 BSS7238

它还将通过 OSU 65/65 热释放,在某些配置中带有经过认证的膨胀胶衣或涂层。只有在飞机滑行、起飞和着陆过程中可以触摸到的部件才需要这样做。

“我们已经展示了目前使用传统酚醛预浸料工艺制造需要 10-12 小时的高架垃圾箱,但使用 FlameX 系统通过灌注或 RTM 可以在 90 到 120 分钟内生产出来,”瀚森环氧树脂应用和产品开发专家 Nathan Bruno 说. “此外,由于没有填料,与填充的阻燃环氧树脂相比,它的密度较低。”

应用包括飞机内饰、货舱、盥洗室、厨房和座椅组件,以及船舶、铁路和建筑内饰。

树脂

- 朗盛新增两条复合材料 Tepex 生产线

- 用于薄壁聚烯烃包装生产的清洗化合物

- 环氧树脂用于艺术越来越受欢迎

- Fraunhofer 委托自动化 Engel 生产单元进行热塑性复合材料研发

- 热塑性胶带继续显示出复合航空结构的潜力

- 用于复合材料的可再加工、可修复和可回收的环氧树脂

- Broetje-Automation 扩大 AFP 产品组合,用于连续复合材料生产

- INEOS Styrolution 为 StyLight 热塑性复合材料建立生产基地

- Total Composite Solutions (TCS) 推出用于航空航天的环氧预浸料解决方案

- 瀚森推出用于航空复合材料生产的双组分环氧树脂解决方案

- Techsil 推出用于复合基材的透明环氧粘合剂

- Rhodes Interform 为 AMRC 制造复合印刷机