关于金属粘合剂喷射你需要知道的一切

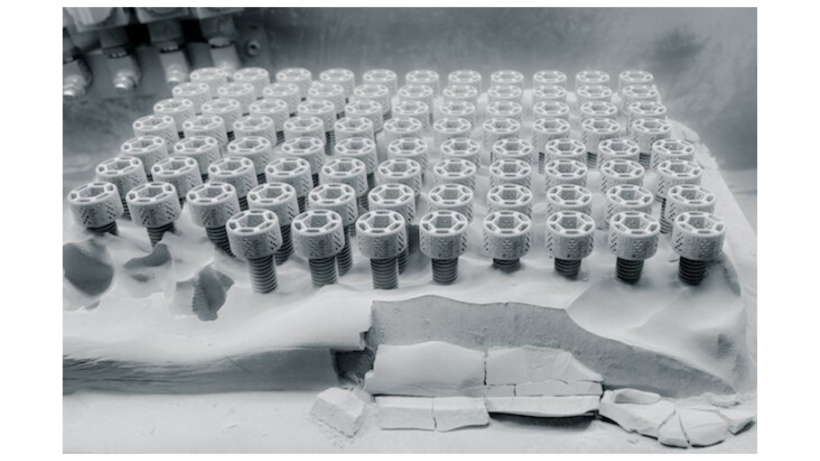

上图:使用 Digital Metal 系统 3D 打印的 M5 螺丝 [图片来源:Digital Metal]

金属粘合剂喷射正在复兴。在过去十年中,许多新公司进入了竞争模式,每个公司都对这项技术有自己的看法。

这种活动在一定程度上是由这项技术带来的许多有利可图的机会推动的。首先,金属粘合剂喷射工艺的高速和高精度有助于将其确立为一种新的大批量生产方法。

但是哪些发展正在推动这项技术的成功?

今天,我们将研究金属粘合剂喷射是如何发展的,以及为什么它会成为一种新的制造技术。

有趣的是,“3D 打印”一词最初是由麻省理工学院创造的,指的是金属粘合剂喷射技术。

制造公司 Extrude Hone Corporation 于 1996 年获得了麻省理工学院技术的独家许可。从那时起,该公司开发并商业化了金属粘合剂喷射系统,第一台 3D 打印机 ProMetal RTS-300 于 1999 年交付给摩托罗拉。

ExOne 于 2005 年从 Extrude Hone Corporation 分拆出来,直到 2010 年代初仍然是唯一一家提供金属粘合剂喷射服务和系统的公司。当时,麻省理工学院早期的技术专利开始到期,允许新公司进入市场。

从那时起,金属粘合剂喷射技术得到了复兴,其愿景是使这项技术真正适用于跨行业的生产。

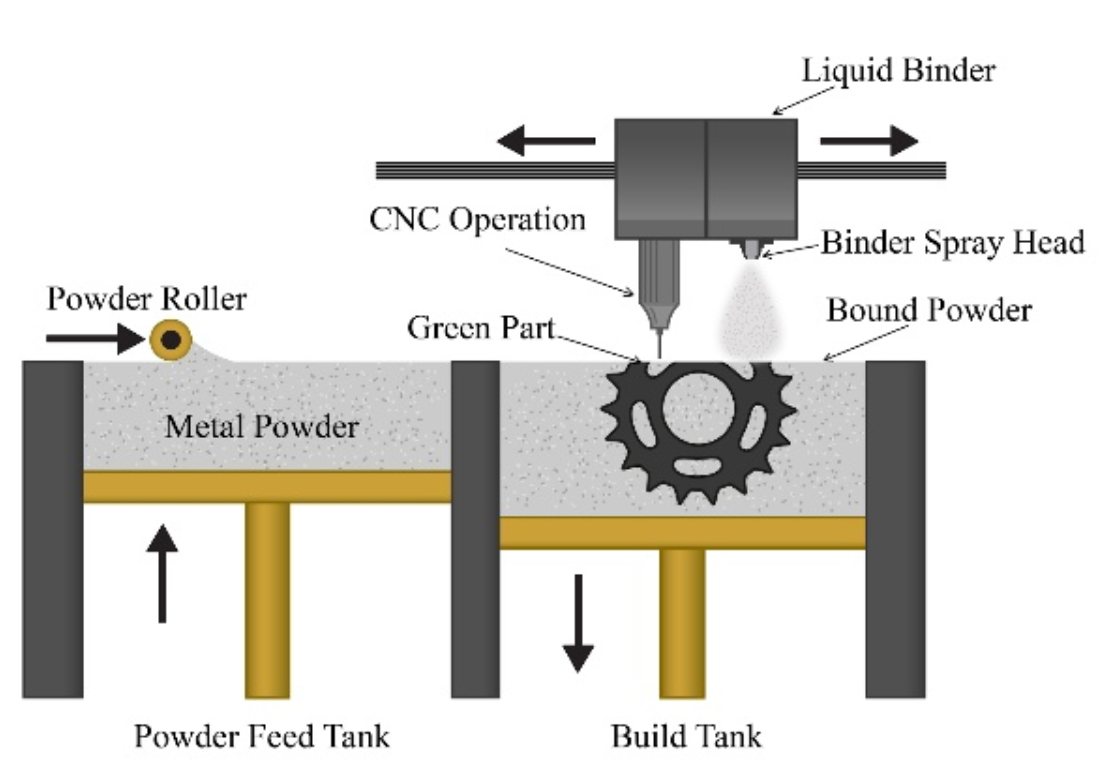

在金属粘合剂喷射中,有选择地施加液体粘合剂以逐层接合粉末颗粒。

该过程首先散布一层薄薄的粉末,打印头有策略地将粘合剂液滴沉积到粉末床中。然后印版下降并铺上另一层粉末。

重复该过程,直到零件完成,未使用的粉末(约 95%)被回收利用。

使用金属粘合剂喷射,刚刚打印的零件仍处于脆弱的绿色状态,需要进行后续的后处理,例如烧结和渗透,以增强零件的强度。

除金属外,粘合剂喷射还可用于一系列其他材料,如沙子和陶瓷。

然而,当使用粘合剂喷射技术打印金属时,零件需要各种后处理步骤,因为它们最初是在绿色状态下打印的,这意味着它们具有低机械性能,并且通常很脆弱和易碎。后处理阶段旨在强化零件,包括固化、烧结、渗透等精加工工序。

1.固化

固化增加了生坯部件的强度,因此它们可以安全地从印刷床上移除。在此过程中,零件会在大约 200°C 的烘箱中硬化几个小时,从而产生更坚固的零件。

2.烧结

尽管进行了固化,您的金属部件仍将是高度多孔的。但是,您可以通过烧结或渗透工艺显着降低零件的孔隙率。通常,烧结过程在气氛受控的炉子中进行,零件在大约 100°C 下热处理 24-36 小时,然后将粘合剂烧掉。这有助于将金属颗粒融合在一起,从而形成具有低孔隙率的坚固金属部件。然而,烧结会导致零件不均匀收缩并且难以预测——因此必须在设计阶段考虑到这一点。

3.渗透

为了达到高密度,部件需要被渗透以填充粘合剂被烧掉后留下的空隙。这通常是通过应用熔融青铜渗入零件中剩余的空隙来完成的。进行这些后处理步骤将显着提高金属零件的机械性能;例如,不锈钢浸青铜可以达到95%的最终密度。

4.整理

最后,虽然是可选的,但该部件可以抛光并镀上金或镍,从而获得美观的表面处理。

首先,粘合剂喷射不会在打印过程中熔化金属粉末,从而消除了与残余应力积聚相关的问题。

其次,金属粘合剂喷射过程不需要支撑结构,因为打印部件被松散的、未使用的粉末包围。这两个好处都有助于将后处理保持在最低限度。

此外,粘合剂喷射机比基于 SLM 或 DED 工艺的 3D 打印机便宜。原因之一是他们不使用昂贵的激光或电子束。

较新的金属粘合剂喷射机也能够使用金属注射成型 (MIM) 粉末。这些比专门为 3D 打印开发的金属粉末便宜得多,后者通常使用气体雾化等昂贵的生产方法小批量生产。

因此,改用 MIM 粉末将使制造商能够进一步降低该技术的运营成本。

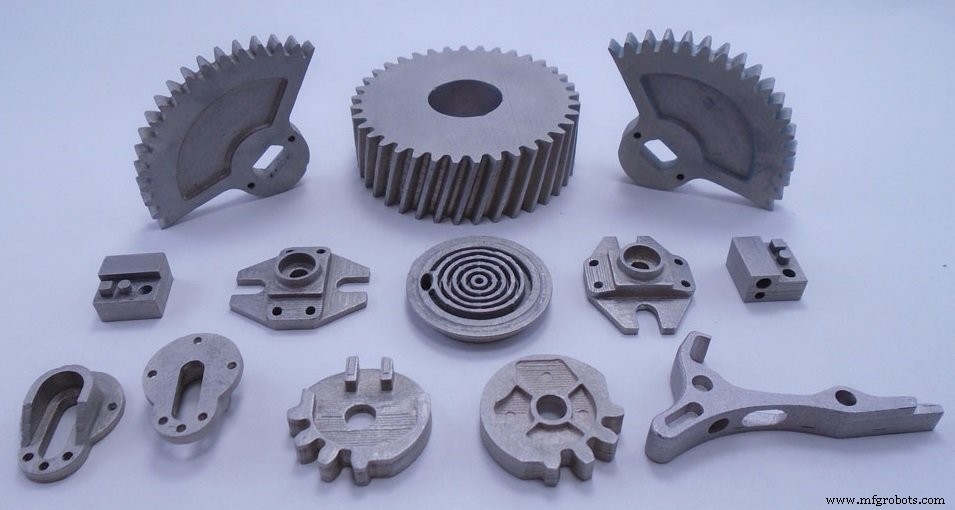

除了更便宜的原料外,粘合剂喷射还能够打印出非常精确的零件,其机械性能可与传统制造的金属部件相媲美。

最后,金属粘合剂喷射工艺的速度通常比其他金属 3D 打印工艺更快。所有这些优势结合在一起,形成了一种非常可扩展且具有生产能力的技术。

2010 年代标志着金属粘合剂喷射的新时代。从初创公司到更成熟的参与者,许多公司都在积极寻求突破目前金属结合喷射技术的极限。

ExOne 是金属粘合剂喷射领域最古老的参与者之一。在其历史进程中,ExOne 推出了四种金属粘合剂喷射系统,每一种都是对前一种的改进。

例如,该公司在 2018 年推出了 Innovent+,标志着 ExOne 的新一代金属粘合剂喷射系统。尽管该系统比 ExOne 之前的 M-Flex 3D 打印机慢,但它有两个新的重要功能。

首先,它配备了超声波重涂机,旨在提高粉末流动性并简化材料转换。 ExOne 表示,新型重涂机代表了市场上最先进的粉末分配技术。

重涂机配备四种筛网配置,以提高材料兼容性。此功能在另一个关键发展中发挥作用:该机器可以处理标准 MIM 粉末。

其他粉末床金属 3D 打印机,尤其是那些使用激光或电子束的打印机,需要特殊配方的粉末才能始终如一地工作。然而,这种粉末通常比用于传统金属加工技术的材料昂贵得多。

通过让 Innovent+ 支持 MIM 粉末,ExOne 可以为其机器用户节省成本并提高材料灵活性。

该公司不断创新,将 Innovent+ 背后的技术扩展为生产级 X1 25PRO 3D 打印机。该机器于上个月推出,可在其 400 x 250 x 250 毫米的大型构建体积上打印多达 10 种不同的材料。

借助该系统,该公司旨在生产具有高分辨率、严格公差和改进表面光洁度的工业金属部件。

另一家在金属粘合剂喷射开发方面取得成功的公司是 Digital Metal,它是领先的金属粉末生产商 Höganäs Group 的子公司。

Digital Metal 成立于 2012 年,并于 2013 年开始提供其金属粘合剂喷射技术即服务。

2017 年,Digital Metal 推出了 DM P2500 3D 打印机,用于批量生产小型复杂零件。

该机器的工作原理是涂抹一层 0.042 毫米厚的金属粉末。然后根据零件的几何形状喷射粘合剂。据报道,该过程准确且可重复,使其能够以 35 微米的分辨率制造非常小但非常精细的零件。

随后的烧结过程导致平均表面粗糙度为 Ra 6.0 微米,对于许多最终用途零件和特征(例如内部通道)来说足够精细。

Digital Metal 表示,其金属 3D 打印机已经在航空航天、奢侈品、牙科工具和工业设备等各个行业生产了超过 300,000 个组件。

为了进一步提升其技术,Digital Metal 去年推出了全自动生产概念。

根据这个概念,机器人将处理大部分流程步骤,例如将构建盒送入打印机,然后将其移除以进行后处理。目标是消除所有手动工作,以促进连续的大批量生产。

通过推出这条无人生产线,Digital Metal在其金属粘合剂喷射技术方面取得了巨大的飞跃。

在 2016 年推出用于聚合物部件的 Multi Jet Fusion 技术后,惠普在 2018 年推出了其添加剂产品的下一个扩展:金属喷射 3D 打印系统。

新型金属 3D 打印机采用粘合剂喷射技术。然而,惠普引入这项技术的独特优势在于其创新的打印头和墨水技术。

尽管粘合剂喷射技术本身速度很快,但惠普已应用其打印头技术知识使其更快。 Metal Jet 系统配备 6 个打印头,每个打印头有 5,280 个喷嘴。拥有这些多排喷嘴可为打印机带来更高的生产率和可靠性。

此外,利用其在墨水技术方面的专业知识,惠普开发了一种创新的粘合剂,使烧结过程更快、成本更低。

“对于金属注射成型,通常有超过 10% 的粘合剂必须烧掉。在我们的案例中,我们有不到 1%,这是一个数量级的减少,使其更快、成本更低且更容易烧结,“惠普全球金属主管蒂姆韦伯在接受 AMFG 采访时说.

这些进步共同造就了金属 3D 打印机,据说其实现了与传统生产技术相当的经济性和效率。

惠普尚未出售该机器。相反,该公司推出了零件生产服务,希望在 2020 年将 3D 打印机推向市场。考虑到惠普对 Metal Jet 的声明,这项技术可能成为开启金属 3D 打印可持续价值主张的关键。 -批量生产。

许多公司正在寻求使金属 3D 打印与其他制造技术相比具有竞争力。其中一家公司是 3DEO,该公司成立于 2016 年,其目标是通过金属粘合剂喷射实现大批量生产。

为了实现这一目标,该公司彻底改造了流程。 3DEO 的机器没有使用喷墨来选择性地沉积粘合剂,而是使用专有的喷涂系统将粘合剂均匀地涂抹在整个层上。

结果是一层坚硬的薄金属粉末,然后使用微型立铣刀进行铣削。 CNC 操作切割出每一层的零件形状。

这项称为智能分层的技术代表了将粘合剂喷射和 CNC 铣削结合到混合系统中的第一个实例。这种组合使 3DEO 能够在烧结后创建密度超过 99.5% 的非常精确的小型金属部件。

3DEO 的智能分层技术目前仅通过公司的生产服务提供给客户。通过将其技术限制在自己的生产服务中,3DEO 确保了打印部件的高质量,同时保持其平台非常灵活。

目前,3DEO 正在处理金属 3D 打印行业中一些最大的订单,最近赢得了 28,000 个零件的采购订单。

尽管该公司不打算出售其机器,但其不断增长的产量证明了粘合剂喷射技术能够提供与传统制造部件相当的生产部件。

位于波士顿的初创公司 Desktop Metal 成立于 2015 年,其目标是实现 3D 打印大规模生产的承诺。为实现这一目标,该公司开发了极快的生产系统。

金属 3D 打印机背后的技术被公司称为单程喷射 (SPJ),这是典型粘合剂喷射工艺的更快版本。

该系统配备两个全宽打印头、先进的喷粉器和防弹系统,可在整个构建区域的单次快速通道中有效地喷洒和打印。

该双向系统的构建体积为 750 x 330 x 250 毫米,能够以高达 12,000 立方厘米/小时的速度进行高分辨率打印,相当于每小时处理超过 60 公斤的金属部件。这样的速度比市场上其他金属 3D 打印机快几个数量级,这使其成为大批量生产复杂金属零件的理想选择。

此外,生产系统是第一个配备工业惰性环境的粘合剂喷射系统,该环境具有气体回收和溶剂回收功能,用于安全打印活性金属。这为印刷更广泛的金属(例如铝)提供了机会。

凭借其生产系统,Desktop Metal 通过大幅提高速度,最大限度地发挥了金属粘合剂喷射技术的优势。

Desktop Metal 最近才开始提供生产系统,因此需要一些时间来验证其生产速度声明是否得到证实。但如果是这样,生产系统将成为当今市场上最快的粘合剂喷射 3D 打印机。

推动金属粘合剂喷射成功的另一个关键发展是它与众所周知且相对便宜的 MIM 粉末的兼容性。

许多公司已经认识到金属粘合剂喷射的突破性潜力,现在正在努力抓住它带来的机遇。

展望未来,我们将看到这些公司进一步发展金属粘合剂喷射。最终,这将有助于该技术在整个制造市场中占据宝贵的份额。

>>在我们的权威金属 3D 打印指南中了解有关金属 3D 打印的更多信息。

金属粘合剂喷射的起源

金属粘合剂喷射技术的起源可以追溯到 1993 年,当时麻省理工学院 (MIT) 开发了一种基于喷墨的工艺,使用金属粉末制造三维物体。 金属粘合剂喷射是如何工作的?

金属粘合剂喷射的后处理步骤

传统粘合剂喷射技术的工作原理是使用打印头将液体粘合剂涂在粉末层上。为什么金属粘合剂喷射成为一种生产技术?

金属粘合剂喷射提供了许多独特的好处,促进了其在生产应用中的采用。 推进金属粘合剂喷射的最新发展

ExOne 不断创新

数字金属:自动化金属粘合剂喷射

HP 的 Metal Jet:使 3D 打印成为具有成本竞争力的生产选择

3DEO:结合粘合剂喷射和研磨

桌面金属:以惊人的速度打印金属部件

展望未来

金属粘合剂喷射正在成为适合生产的关键金属3D打印技术之一。实现这一目标的是该技术的独特能力,可达到高打印速度并制造高精度组件。

3D打印