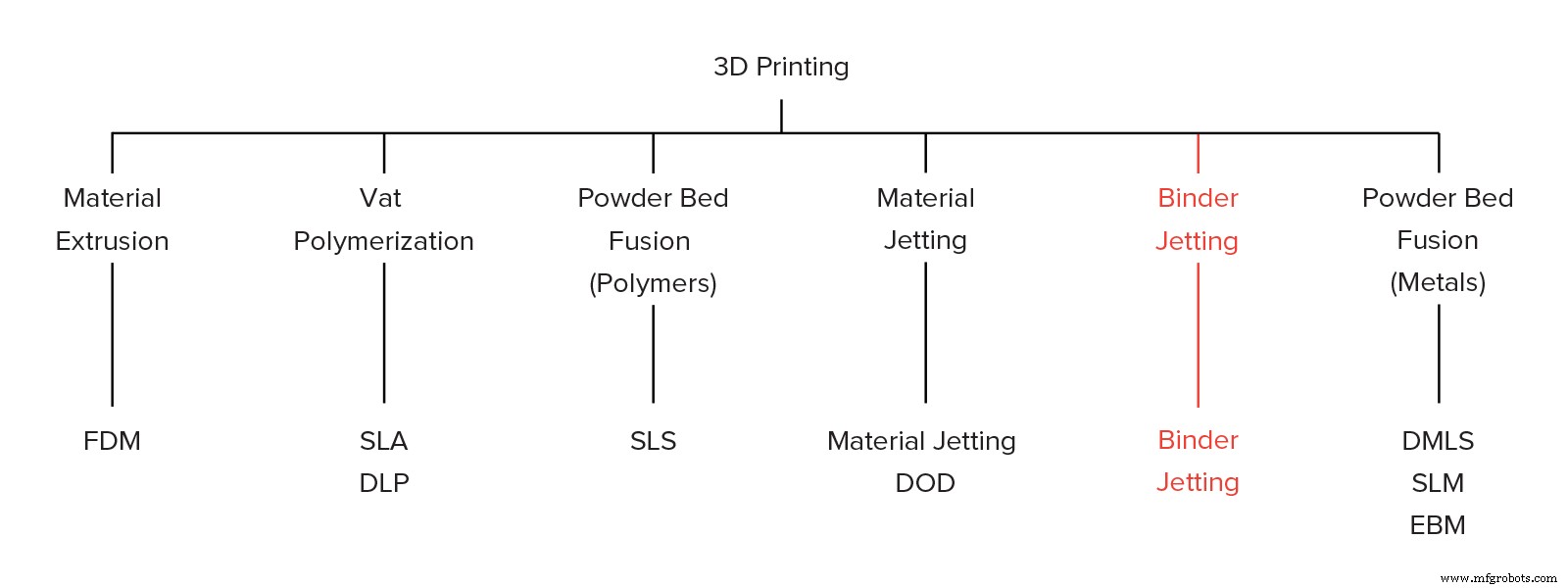

粘合剂喷射3D打印简介

什么是粘合剂喷射?

粘合剂喷射是一系列增材制造工艺。在粘合剂喷射中,粘合剂选择性地沉积在粉末床上,将这些区域粘合在一起,一次一层形成固体部件。 Binder Jetting 中常用的材料是颗粒状的金属、沙子和陶瓷。

粘合剂喷射用于各种应用,包括制造全彩原型 (如小雕像),大型砂型铸芯和模具的生产 以及低成本3D打印金属零件的制造。

对于如此多样化的应用程序,对于想要使用 功能 的设计师来说,这是必不可少的 充分了解粘合剂喷射,了解流程的基本机制以及这些机制如何与其关键优点和限制联系起来 .

粘合剂喷射如何工作?

以下是粘合剂喷射过程的工作原理:

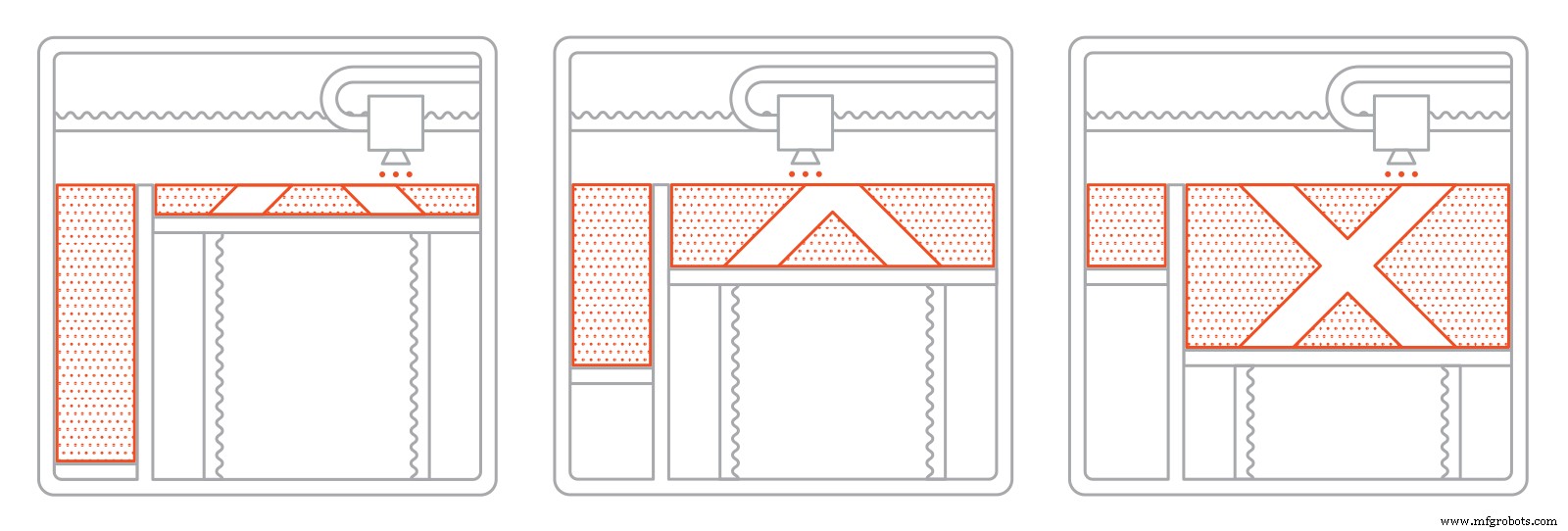

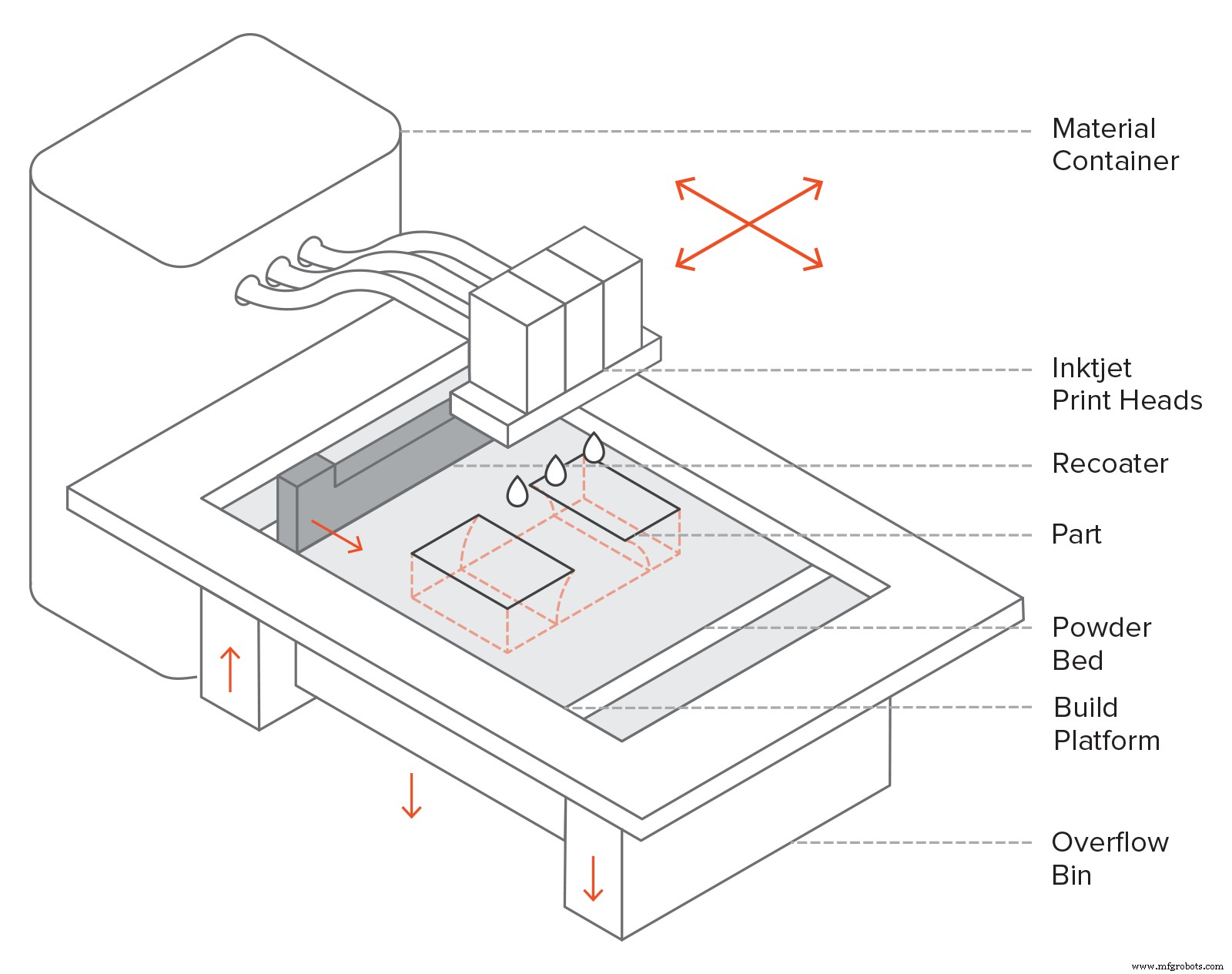

I. 首先,重涂刀片在构建平台上涂抹一层薄薄的粉末。

二、然后,带有喷墨喷嘴(类似于桌面 2D 打印机中使用的喷嘴)的托架通过床,选择性地沉积粘合剂(胶水)的液滴,将粉末颗粒粘合在一起。在全彩粘合剂喷射中,彩色墨水也在此步骤中沉积。每个液滴的直径约为 80 μm,因此可以实现良好的分辨率。

三、层完成后,构建平台向下移动,刀片重新覆盖表面。然后重复该过程,直到整个部分完成。

四。打印后,零件被封装在粉末中,然后固化并获得强度。然后将零件从粉末仓中取出,并通过加压空气清除未结合的多余粉末。

根据材料的不同,通常需要后处理步骤。例如,金属 Binder Jetting 零件需要烧结 (或其他热处理)或渗透 用低熔点金属(通常是青铜)。全彩原型还渗入亚克力并进行涂层处理,以提高色彩的活力。砂型铸造型芯和模具通常在 3D 打印后即可使用。

这是因为零件在离开打印机时处于“绿色”状态。 绿色状态的粘合剂喷射部件 机械性能差(非常脆)和高孔隙率。

粘合剂喷射的特点

打印机参数

在Binder Jetting中,几乎所有的工艺参数都是由机器制造商预先设定的。

典型的层高 取决于材料:全彩模型的典型层高为 100 微米,金属部件为 50 微米,砂型铸造模具材料为 200-400 微米。

Binder Jetting 与其他 3D 打印工艺相比的一个关键优势是粘合发生在室温 .这意味着与热效应相关的尺寸变形(例如 FDM、SLS、DMSL/SLM 中的翘曲或 SLA/DLP 中的卷曲)在 Binder Jetting 中不是问题。

因此,构建量 与所有 3D 打印技术相比,Binder 喷射机是最大的(高达 2200 x 1200 x 600 毫米)。这些大型机器通常用于生产砂型铸造模具。金属粘合剂喷射系统通常比 DMSL/SLM 系统具有更大的构建体积(高达 800 x 500 x 400 毫米),这允许一次并行制造多个零件。但由于涉及后处理步骤,最大零件尺寸限制在建议的最大 50 毫米长度。

此外,粘合剂喷射需要无需支撑结构 :周围的粉末为零件提供所有必要的支撑(类似于 SLS)。这是金属粘合剂喷射与其他金属 3D 打印工艺之间的关键区别,后者通常需要大量使用支撑结构,并允许创建具有极少几何限制的自由形状金属结构。金属粘合剂喷射中的几何误差主要来自后处理步骤,如后面部分所述。

由于 Binder Jetting 中的零件不需要连接到构建平台,因此可以利用整个构建体积。因此,粘合剂喷射适用于中低批量生产 .为了充分利用 Binder Jetting 的全部功能,考虑如何有效地填充机器的整个构建体积(装箱)非常重要。

全彩粘合剂喷射

Binder Jetting 可以以与 Material Jetting 类似的方式生产全彩色 3D 打印部件。由于成本低廉,常用于3D打印小雕像和地形图。

全彩模型使用砂岩粉末或 PMMA 粉末打印。主打印头首先喷射粘合剂,而辅助打印头喷射彩色墨水。不同颜色的墨水可以组合起来产生非常多的颜色阵列,类似于 2D 喷墨打印机。

打印后,部件会涂上氰基丙烯酸酯(强力胶)或不同的浸润剂,以提高部件强度并增强颜色的活力。然后也可以添加第二层环氧树脂以进一步提高强度和颜色外观。即使有这些额外的步骤,全彩粘合剂喷射部件也很脆,不推荐用于功能性应用。

要制作全彩色打印件,必须提供包含颜色信息的 CAD 模型。可以通过两种方法将颜色应用于 CAD 模型:基于每个面的方法或作为纹理贴图。为每个面应用颜色既快速又容易实现,但使用纹理贴图可以实现更多控制和更多细节。有关具体说明,请参阅您的原生 CAD 软件。

砂型铸造型芯和模具

大型砂型铸造模型的生产是粘结剂喷射最常见的用途之一。该工艺的低成本和速度使其成为使用传统技术难以或不可能生产的精细图案设计的绝佳解决方案。

型芯和模具通常用沙子或二氧化硅印刷。打印后,模具通常可以立即进行铸造。铸造的金属部件通常在铸造后通过打破模具从它们中取出。尽管这些模具只使用一次,但与传统制造相比,时间和成本节省是可观的。

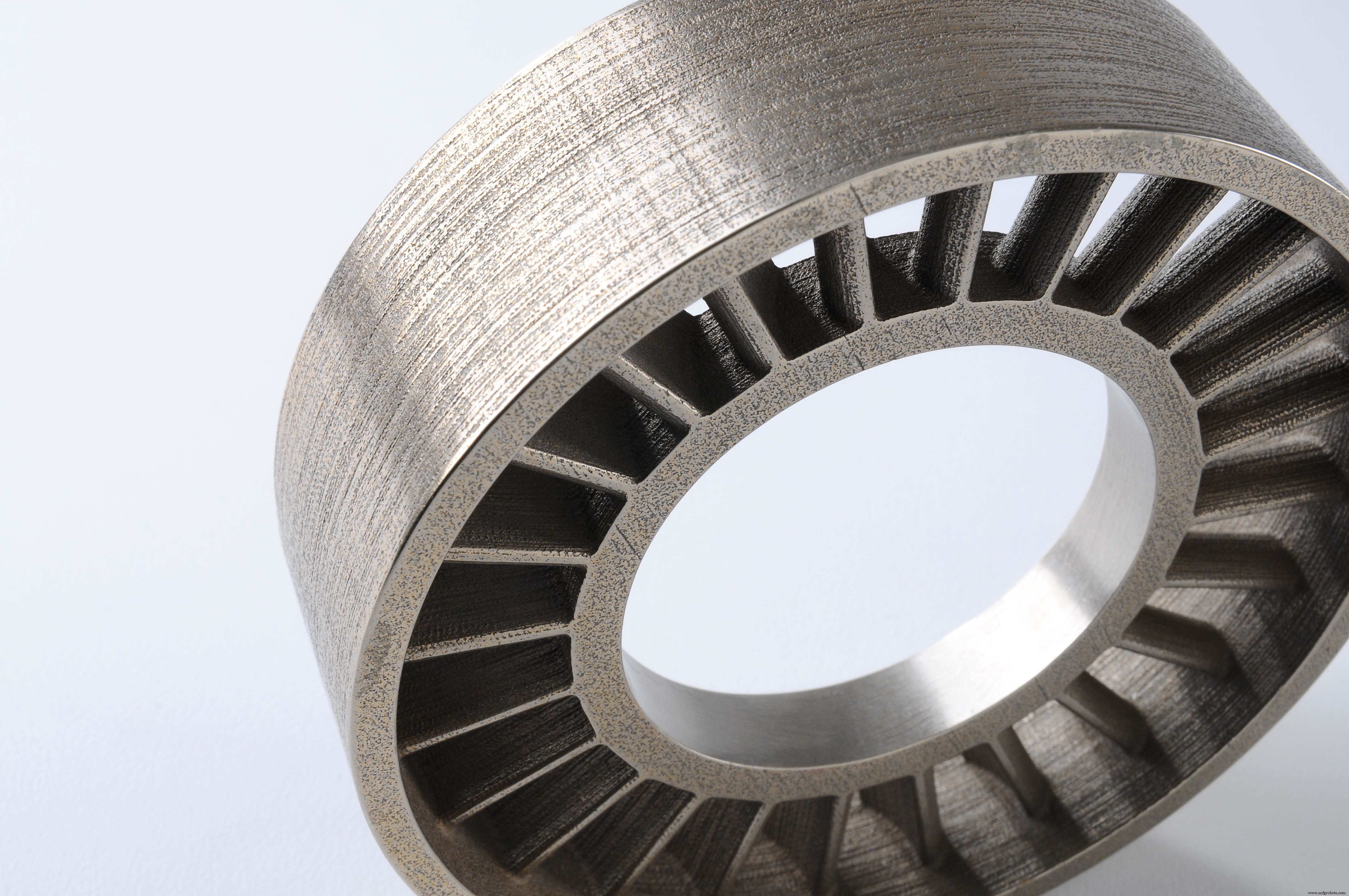

金属粘合剂喷射

金属粘合剂喷射最多经济性提高 10 倍 与其他金属 3D 打印工艺 (DMSL/SLM) 相比。此外,Binder Jetting 的构建尺寸相当大,所生产的零件不需要支撑结构 在打印过程中,可以创建复杂的几何形状。这使得金属粘合剂喷射成为中低金属生产非常有吸引力的技术 .

金属粘合剂喷射零件的主要缺点是它们的机械性能,不适合高端应用。然而,所生产的零件的材料性能与金属注射成型生产的金属零件相当,金属注射成型是金属零件大批量生产最广泛使用的制造方法之一。

渗透和烧结

金属粘合剂喷射零件在打印后需要二次处理,如渗透 或烧结 , 以实现其良好的机械性能,因为印刷部件基本上由金属颗粒与聚合物粘合剂粘合在一起。

渗透: 打印后,将零件放入熔炉中,粘合剂被烧掉,留下空隙。此时,零件的孔隙率约为 60%。然后用青铜通过毛细作用渗透到空隙中,从而得到孔隙率低、强度好的零件。

烧结: 打印完成后,将零件放入高温炉中,其中粘合剂被烧掉,剩余的金属颗粒烧结(粘合)在一起,导致零件孔隙率非常低。

金属粘合剂喷射的特点

精度和公差可能会因模型而有很大差异,并且很难预测,因为它们在很大程度上取决于几何形状。例如,长度达 25 - 75 mm 的零件在渗透后收缩 0.8 到 2%,而较大的零件估计平均收缩率为 3%。对于烧结,零件收缩率约为 20%。零件尺寸补偿收缩 由机器的软件决定,但收缩不均匀可能是一个问题,必须在设计阶段与粘合剂喷射机操作员合作解决。

后处理步骤也可能是不准确的根源。例如,在烧结过程中,零件被加热到高温并变得更软。在这种较软的状态下,不受支持的区域 可能会在自身重量下变形。此外,由于零件在烧结过程中收缩,炉板与零件下表面之间存在摩擦,这可能导致翘曲 .同样,与粘合剂喷射机操作员的沟通是确保获得最佳结果的关键。

烧结或渗透粘合剂喷射金属部件将具有内部孔隙度 (烧结产生 97% 的致密部件,而渗透率约为 90%)。这会影响金属粘合剂喷射部件的机械性能,因为空隙会导致裂纹萌生。疲劳和断裂强度以及断裂伸长率是受内部孔隙率影响最大的材料特性。先进的冶金工艺(如热等静压或 HIP)可用于生产几乎没有内部孔隙的零件。但对于机械性能至关重要的应用,推荐使用 DMLS 或 SLM。

与 DMLS/SLM 相比,金属粘合剂喷射的一个优势是 表面粗糙度 生产的零件。通常,金属 Binder Jetted 部件在后处理后的表面粗糙度为 Ra 6 μm,如果采用喷珠步骤,则可以将其降低到 Ra 3 μm。相比之下,DMLS/SLM 零件的印刷表面粗糙度约为 Ra 12-16 μm。这对于具有内部几何形状的零件特别有用 ,比如内部渠道,后期处理比较困难。

下表总结了使用 Binder Jetting 和 DMLS/SLM 打印的不锈钢零件主要机械性能的差异:

| 粘合剂喷射不锈钢 316(烧结) | 粘合剂喷射不锈钢 316(青铜渗入) | DMLS/SLM 不锈钢 316L | |

|---|---|---|---|

| 屈服强度 | 214 兆帕 | 283 兆帕 | 470 兆帕 |

| 断裂伸长率 | 34% | 14.5% | 40% |

| 弹性模量 | 165 GPa | 135 GPa | 180 GPa |

常用粘合剂喷射材料

粘合剂喷射粉末有多种材料。零件的最终应用决定了最合适的粉末。陶瓷粉末的成本通常很低。金属粉末比 DMSL/SLM 材料更昂贵,但更经济。与 SLS 工艺不同,100% 未粘合的粉末可以回收利用,从而节省更多材料。

| 材质 | 特点 |

|---|---|

| 全彩砂岩 | 全彩无功能机型 很脆 |

| 硅砂 | 非常高的热阻 非常适合砂型铸造应用 |

| 不锈钢(渗铜) | 良好的机械性能 可加工 ~10% 内部孔隙率 |

| 不锈钢(烧结) | 很好的机械性能 高耐腐蚀性 ~3% 内部孔隙率 |

| 铬镍铁合金(烧结) | 优异的力学性能 耐温性好 高耐化学性 |

| 碳化钨(烧结) | 硬度很高 用于生产刀具 |

粘合剂喷射的优点和局限性

该技术的主要优缺点总结如下:

Binder Jetting 以成本的一小部分生产金属零件和全彩原型 分别与 DMLS/SLM 和 Material Jetting 相比。

Binder Jetting 可以制造非常大的零件 和复杂的金属几何形状 ,因为它不受任何热效应(例如翘曲)的限制。

Binder Jetting 的制造能力非常适合中低批量生产 .

金属粘合剂喷射零件具有较低的机械性能 比 DMSL/SLM 零件的孔隙率更高。

只有粗略的细节 可以使用 Binder Jetting 打印,因为零件在绿色状态下非常脆,在后期处理过程中可能会断裂。

与其他 3D 打印工艺相比,Binder Jetting 提供了有限的材料选择 .

Binder Jetting的主要特点总结如下表:

| 粘合剂喷射 | |

|---|---|

| 材料 | 金属、陶瓷(砂) |

| 尺寸精度 | 金属:± 2% 或 0.2 mm(低至 ± 0.5% 或 ± 0.05) 全彩:± 0.3 mm 沙色:± 0.3 mm |

| 典型构建大小 | 金属:400 x 250 x 250 mm(最高 800 x 500 x 400 mm) 全彩:200 x 250 x 200 mm(最高 500 x 380 x 230 mm) 沙色:800 x 500 x 400(最高至 2200 x 1200 x 600 毫米) |

| 常用层厚 | 金属:35 - 50 μm 全彩:100 μm 沙色:200 - 400 μm |

| 支持 | 不需要 |

经验法则

- 选择金属 Binder Jetting 以低成本 3D 打印金属零件,适用于对性能要求不高的应用。

- 对于金属 3D 打印部件,粘合剂喷射比 DMLS/SLM 提供更大的设计自由度,因为在制造过程中热效应不是问题。

- 全彩粘合剂喷射部件非常脆,仅适用于视觉目的。

- 使用 Binder Jetting 生产超大型砂型铸造型芯和模具。

3D打印