金属增材制造工艺

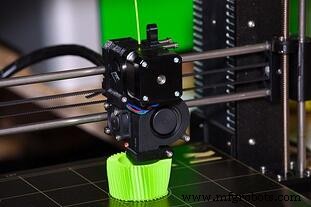

增材制造(3D 打印)正在席卷工业自动化领域。

制造商现在可以简单地添加材料层,以更低的成本和更少的浪费来生产物品,而不是创建模具和去除材料。金属增材制造(金属 3D 打印)尤其受到关注,并在航空航天等行业变得特别受欢迎。

根据 AMPOWER 最近的一份报告,预计到 2024 年,金属增材制造市场将增长 27.9%。借助金属增材制造,企业可以构建坚固、高度复杂的金属部件与传统制造工艺相比,材料更少,工作量更少。

为了跟上行业趋势,这是金属增材制造的快速指南。

金属增材制造说明

与需要模具和修整的传统制造不同,增材制造使用复杂的 3D 打印设备从头开始构建物品。基本过程分为五个步骤:

- 创建数字模型。

- 通过挖空、编辑孔大小、添加支撑等为打印做准备。

- 将 3D 模型分割成层。

- 逐层打印零件。

- 后处理成最终产品。

虽然流程基本相同,但使用金属增材制造打印产品的方法有多种。以下是一些最常见的:

- 粉床融合 – 将金属粉末放在制造台上,高能电子激光将粉末逐层精确熔合,形成最终产品。

- 金属喷射 – 金属材料被熔化并直接应用于制造台。液态金属迅速冷却,并添加新层,直到最终产品完成。

- 熔炉合金 – 金属粉末与液体粘合剂结合在一起。随着粘合剂层数的增加,最终产品成型。

每种类型的金属增材制造都可以使用多种材料制造多个零件。增材制造中最常用的一些金属增材材料是镍合金,例如 Inconel 718 和 Inconel 625,以及不锈钢、铝和铜。

金属增材制造(金属 3D 打印)的优缺点

金属增材制造有很多好处,但并不适合所有类型的制造。以下是使用增材制造系统构建金属产品的金属增材优缺点的快速指南。

优势

- 让您能够在本地按需生产零件,从而减少存储零件的空间和成本要求。

- 减少浪费,无需从较大的材料中修剪或切割零件,这也有助于降低制造成本。

- 无需创建模具即可快速生产新产品。

- 更快的原型设计可以快速加速产品开发,并帮助您获得竞争优势。

- 无需组装。增材制造的零件可以整体打印,而无需将多个零件放在一起。

- 用最少的努力或技巧构建高度复杂的零件。

缺点

- 构建时间慢意味着增材制造不适合大规模生产。

- 更高的前期成本和更昂贵的设备需求。

- 产品尺寸受限于增材制造系统的约束。例如,消费级打印机通常具有小于一立方英尺的打印床。

想了解有关增材制造的更多信息?查看 Spatial 的这些博客:

|

金属增材制造的应用

最初,金属增材制造主要用于原型制作。制造商可以在使用金属添加剂软件投资模具和设备以进行更大的生产运行之前,快速设计和打印可测试的产品。随着技术的进步和增材制造变得更加实惠,它已被各行各业采用。

航空航天业一直是增材制造的主要采用者之一。航空航天公司正在使用增材制造 (“AM”) 来设计和构建高度复杂的金属部件,否则这些金属部件是使用传统方法无法实现的。

由于浪费更少,航空航天制造商可以在不牺牲结构完整性的情况下减轻重量,这在设计飞机时至关重要。

医疗行业也使用增材制造来为特定程序创建独特的工具和仪器。医疗专业人员不再需要等待制造商设计和制造工具。他们可以在很短的时间内创建所需的确切工具 - 成本低得多,并且可以在内部协助复杂的程序。

使用金属增材制造优化生产

金属增材制造可能不会取代传统的制造工艺,但它为各行各业的制造商提供了许多可观的好处。

如果您对加速金属增材制造感兴趣,请咨询 Spatial 的专家。 35 多年来,我们一直在帮助制造企业开发 3D 软件应用程序,以利用我们的 3D 建模软件开发套件和专业知识将他们的工作流程数字化。

联系我们,了解 Spatial 如何提升您的制造流程并将您的工作流程数字化。

3D打印