自动化垂直行业:适合各种类型商店的时机

很多商店都说他们想要自动化操作,但实际上有多少?

2017 年 8 月出版的线性托盘系统制造工程中的一篇文章引用了一位行业专家的话说,他访问的每家商店都希望实现自动化。然而,Okuma America Inc.(北卡罗来纳州夏洛特)的产品专家 Errol Burrell 最近表示,只有 10% 的机床是自动化的。而且,根据 Methods Machine Tools Inc.(马萨诸塞州萨德伯里)的国家自动化经理 John Lucier 的说法,机器人工业协会报告说,只有 3-4% 的新机器配备了机器人。

因此,无论我们谈论的是线性托盘系统、简单的托盘更换器还是机器人,很明显,美国加工操作自动化的巨大机会。虽然卧式机器比垂直机器更经常自动化,但垂直加工中心比水平机器更普遍,因此最大的未开发潜力是自动化垂直机器。难怪 Gosiger(俄亥俄州代顿)副总裁兼自动化部门总经理 Greg Feix 表示,在过去两年中,他的公司在垂直机器的自动化方面增长了 5 到 7 倍。

好旧的托盘更换器

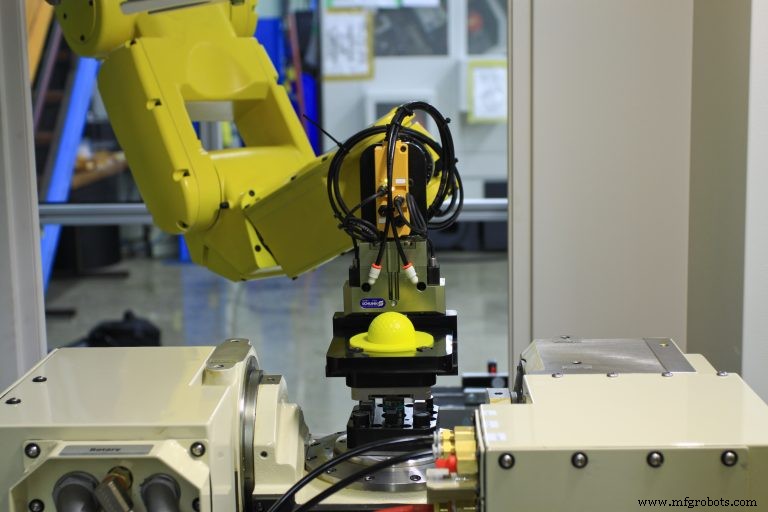

最简单的自动化形式,无论是垂直还是水平,都是旋转托盘更换器。操作员将零件装载到安装在外部托盘上的夹具上,而机器在内部以相同的布置工作。当第一组零件完成后,托盘旋转,操作员卸下成品零件。

Lucier 表示,这种投资水平符合将机床价值 10% 用于虎钳和其他固定装置的普遍做法,但它并不能真正让操作员长时间在垂直方向上工作,因为您通常只能加工几个零件在一个托盘上。因此,虽然很多人询问此类系统,但很少有人购买。

卧式机床的经济性略有不同,最常见的方法是在托盘上放置一个四到五面的墓碑,一次加工 4、8、16 个或更多零件。但即便如此,如果您需要加工各种零件,这也是一种昂贵的方法,因为每个零件都需要不同的工件夹持。

Doosan Machine Tools America (Pine Brook, NJ) 销售总监 Andy McNamara 表示,还有另一种选择变得越来越普遍,它提供比两位旋转托盘更换器更多的功能:带有臂的工件更换器,可以从一个相邻的多托盘站并将其移动到机器中。托盘站通常具有 4、6、8 或更多位置的转鼓,Erowa Robot Easy 就是一个很好的例子。

“它并不是真正的机器人,尽管更高端的系统可能也有一个工作调度系统,使其更接近线性托盘系统的能力。” McNamara 表示,斗山已经收到了许多要求在五轴机器上使用此类系统的请求,他们看到模具行业对三轴和四轴机器的兴趣,以便在夜间运行电极和模具,并根据需要在零件之间切换。

“你会在模具和模具的高端垂直设备上看到许多不同版本的自动工件更换器和旋转托盘系统,”他说。 “在加工车间,您最常看到集成式或附加式托盘更换器。”

集成关节机器人似乎是垂直行业最甜蜜的解决方案。 Lucier 甚至说垂直行业是一个更容易以这种方式实现自动化的平台。

“在 Methods,我们发现垂直行业的自动化比例高于水平行业。对于任何一种机器,自动化门和集成机器人都是相同的。当您考虑相关工具的成本与收益时,差异就出现了。”

正如所讨论的,水平的最流行的用途是在墓碑上加工零件。您可以使用机器人将带有墓碑的托盘装载到机器中,甚至可以使用轨道上的机器人装载许多机器。但是这种方法需要一个坚固的机器人,而且你仍然需要一个操作员将零件固定到每个墓碑上。

如果您想自动将零件装载到墓碑上,则每个虎钳都必须通过管道连接液压或气动装置,并且各种零件需要各种此类夹具,进一步增加了这种方法的高成本。 Lucier 和 Feix 认为,在许多情况下,更好的方法是使用较小的机器人将单个零件装载到更便宜的立式机器上的自动虎钳中。

“我们的这种自动化设备起价不到 100,000 美元,”Lucier 说,“包括进料、出料和带有臂端工具的机器人。相比之下,机器人本身的成本为 100,000 美元的托盘系统,更不用说轨道、货架、控制系统等了。”

Methods 最受欢迎的单元在机器中有两个虎钳(Op 10 和 Op 20),机器人为两个虎钳提供服务。 “通常情况下,我将这两个虎钳放在耳轴台上,这样您就可以在一个轴上上下旋转,以便在每次夹持时获得零件的三个侧面,”Lucier 解释说。 “机器人翻转零件,旋转它,然后将其放入第二台虎钳中以获取其他三个侧面。这样,我们就可以分两次完成一个零件,机器人来做你的翻转和重新定位。”

“中间的猴子”

机器人固有的灵活性也使得服务多台机器成为可能。例如,Methods、Doosan 和 Okuma 都是现场系统,其中三台机器形成一个正方形的三个边,第四边是进料/出料站,正如 Lucier 所说,机器人扮演“中间的猴子”它。 “一旦超过三台机器,你就无法真正将所有东西都安装在机器人周围,所以我们选择了轨道上的机器人,它可以通过延长轨道来为任意数量的机器提供服务。”

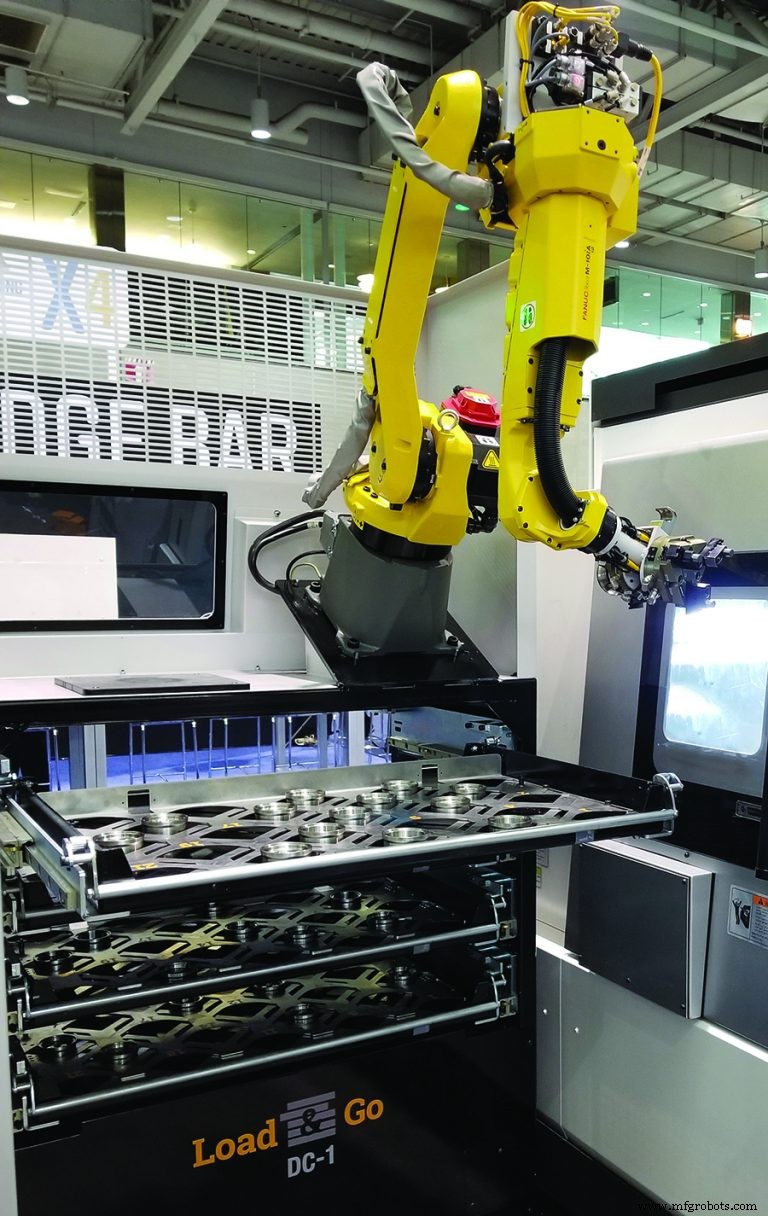

当然,您不希望任何机器等待机器人,因此关键因素是零件周期时间。 Lucier 的经验法则是,如果零件的循环时间为 30-40 秒,则一台机器人可以服务一台机器。对于 60 秒的循环时间,一台机器人可以服务两台机器。如果是 90 秒,三台机器等等。同样的规则也适用于轨道上的机器人。 Lucier 提供了一个循环时间为 6 分钟的五轴医疗零件的常见示例,“轨道上的机器人可以很好地服务五到六个 FANUC Robodrill。”

快速变化,机器人集成

除了立式机床的成本相对较低外,它还很容易更换。正如 Lucier 所说,“在垂直方向上切换零件类型通常只需要更换虎钳钳口。仅次于更换刀片,立式机器操作员知道如何更换虎钳钳口,因为他一直都在这样做。”

一种更快、或许更具成本效益的方法是使用 Schunk、3R 和 Erowa 提供的零点夹紧系统。使用这些系统,操作员可以在机器外部设置新虎钳并在几秒钟内将其关闭,而无需重新调零位置。

“您可以像在托盘更换器中更换托盘一样快速切换这些虎钳,尽管您必须手动操作,”Lucier 说。

可以取消手动夹持开关。 Gosiger 的 Feix 表示,Schunk 和 ATI 制造了自动臂端工具快速更换装置。 Gosiger 安装了定制自动化,其中机器人将零件夹具装载到机器中,然后更换臂端工具,然后为加工过程装载零件。

斗山自动化项目经理 Jack Cardin 表示同意。 “如果尺寸变化太大而无法改变抓手手指,或者你正在从 ID 切换到 OD,那么最好将整只手从机器人的手腕上换掉,”他说。 “我们有四个可供选择,都来自 Schunk。”

Lucier 表示,正是这种“周边”技术近年来取得了最大的进步,“使自动化更加灵活,因此更容易做出选择。”

Lucier 说,为一项全新的工作设置机器人需要经验丰富的操作员大约 30 分钟。如果是重复工作并且您已保存机器人程序,则设置只需大约 15 分钟。因此,当您考虑到一项典型的工作会运行一天或更长时间时,转换时间就变得微不足道了。

诚然,对于每次更换零件时将机器人移入和移出机器的系统的非切割时间要高于托盘上具有多个零件的典型托盘更换装置。但是机器人自动化的灵活性允许用户以最低的工具成本自动化更多的小批量作业。

在某些方面,当您考虑自动化时,机器人本身是系统中最容易理解的部分。 Lucier 说,设计进料/出料系统占用了他大部分时间。 Methods 与 FANUC 及其著名的黄色机器人独家合作。正如 Lucier 所说,“机器人是黄色的。我为工作选择合适的尺码,就是这样。”更具挑战性的问题是零件是否应该从传送系统、垃圾箱、抽屉或其他选项呈现给机器人。

Okuma 的方法是提供带有六通液压和气动歧管的立式机器,可以轻松集成自动化夹具,同时依靠 Morris、Gosiger 和 Hartwig 等合作伙伴帮助最终用户提供自动化解决方案。 Okuma 在其位于夏洛特的美国总部还拥有一支快速部署团队,可以对任何从日本进口的机器进行自动门、激光和探头的改造,以实现自动化集成。

“我们所有的机器也可以配备 Anybus 系统,这样它们就可以与各种自动化系统进行通信,无论是 FANUC、Erowa 还是其他任何系统,”Okuma 的 Burrell 补充道。 Anybus 产品使工业设备能够与任何现场总线或工业以太网进行通信,无论是无线还是有线。 Anybus 产品由 HMS Industrial Networks Inc. (Chicago) 制造。

“我们不坚持这些系统的任何特定供应商,”他说。 “在工件夹具和机器人技术方面,很多人都在争夺霸主地位,就像我们在与许多公司争夺机器霸主地位一样。”

Doosan 的方法有三个方面:它提供任何所需的机器人接口,以帮助本地集成商在他们的机器上现场安装自动化。它还将在其新泽西总部设计定制的自动化解决方案。第三,它为最终用户提供称为 DooCells 的标准预建系统,“为车间提供了一种实现自动化的经济高效的方式,”McNamara 说。

每个 DooCell 都有一个机器人和多达三个任意组合的加工中心或车床。进料/出料站是一个抽屉单元,具有三到五个抽屉,具体取决于零件的高度和直径。

“抽屉向两个方向打开,因此操作员在一侧装载原材料或卸载成品,而机器人在另一侧处理零件,”Cardini 解释道。

McNamara 补充说:“许多客户都很着急,他们正在寻求他们以前使用过的低风险解决方案,并且只想完成它。”像 DooCell 这样的简单标准解决方案非常适合这种方法。]\

一个桶和一些温水

除了能够混合使用立式加工中心和车床等机器类型外,使用关节式机器人装载单个零件还可以让您灵活地自动执行其他任务,例如清洗和去毛刺。

“忘记 20,000 美元的清洗系统,”Methods 的 Lucier 说。 “给我一个桶和温水,机器人可以为你创造奇迹。这是一种清洗零件的廉价方法。下一步:吹掉它。更多的客户通过编程洗涤和烘干循环来学习如何使用他们的机器人。”

Lucier 告诫不要过分关注消除空闲时间。 “让我们确保我们装载机器。如果你有额外的时间,去毛刺或清洗一点点也不是坏事,但没有理由沉迷于此。如果你没有机器人,你就会有一个操作员站在那里,你必须年复一年地支付费用。你买了一次机器人,就再也不用付钱了。”

投资回报率

Okuma 的 Burrell 表示,“大多数投资自动化技术的人都希望在 18 到 24 个月内获得投资回报”,同时由于缺乏劳动力而被迫采用自动化。但后来他们意识到机器人可以填补这一空白。”

Lucier 说,当自动化成本大致等于机床成本时,证明自动化的合理性很容易,而且在大多数情况下,小型自动化单元在一年内就能收回成本。

“从基础开始,”Lucier 说。 “半小时的午餐。两次 15 分钟的休息。八小时轮班,每天一小时为您的工作日增加 12%。您还可以在您的机床上做些什么来将您的产量提高 10% 以上?”

最重要的是,他说,即使在有操作员可用的几个小时内,产量也会更高,因为机器人整天都在不断地更换零件。

“如果一个人早上第一件事可以在 10 秒内更换零件,那么他可能不会在下午 3 点在 10 秒内更换它们。您可以计算出大约 85% 的实际运行时间与操作员,但机器人将产生高达 95% 的产量,因为您唯一需要停止的时间就是更换工具时。除此之外,还有可能在轮班后数小时内使零件无人看管。”

工业 4.0 和相关概念的采用程度值得商榷。但如果有的话,它有助于销售自动化。 “当人们实施跟踪机器正常运行时间的系统时,我们喜欢它,因为当他们意识到他们的立式加工中心的实际主轴利用率平均只有 40% 左右时,他们感到震惊,”Lucier 说。 “不是机器人人 John Lucier 告诉你你有多需要机器人,而是你的数据。”

Burrell 说,他现在看到自动化在小至 10 人的商店中实施,他预测即使是工作场所也会认为这是“必须具备的”。他补充说,这些系统在降低成本的同时提高了智能性,因此他预计垂直机器自动化将出现巨大增长。

最后,来自 Gosiger 的 Feix 相关的合同工车间的案例研究。该车间希望在白天使用立式加工中心进行小批量作业,并在夜间自动化批量作业。

“他们正在考虑使用 30 × 16 英寸 [762 × 406 mm] 容量的铣床,并且想要一种方法来拔出自动夹具并每天用台钳替换它。我们建议购买一台更大的轧机,40 × 20″ [1016 × 508 mm],并将用于自动化的工件夹具放在工作台的右侧,将日常工作所需的虎钳放在左侧,这样他们就不必改变。你永远不会在水平方向上这样做。”

但它是一种灵活的自动化,现在可用于垂直行业。

自动化控制系统