将机械纳入强大的健身计划从实时监控开始

制定维护和提高车间每台机器的性能和可靠性的计划对于制造运营至关重要。可靠的机器使短期生产运行成为可能。制造商越灵活,他们吸引的新客户就越多。

获得更高水平车间生产力的最有效策略的基础是实时监控。拥有来自车间每台机器的上下文丰富的实时数据流对于改进每一次生产运行以及使设计到制造能够充分发挥其潜力是非常宝贵的。本文考察:

- 实时监控在定义机器基准性能方面的作用,

- 实时监控如何帮助设计到制造 (DTM) 策略取得成功,

- 使用实时监控来微调您的机器健身计划的好处,

- 如何开始制定机械健身计划,以及

- 将机械与敏捷的设计到制造流程相结合的策略。

定义基准性能

提供持久变化的强大健身计划始于真正的绩效基准,对于任何开始锻炼的人来说都是如此,对于整个车间的机械也是如此。为了为他们的机器创建健身计划来推动结果,制造商依靠实时监控他们需要的基线数据。通过将实时监控作为每次生产运行不可或缺的一部分,他们正在将永久性改进变成新常态。

Decision Analyst 与 IQMS/Dassault Systèmes 最近进行的两项调查说明了制造商现在如何依靠实时监控来提高车间生产力,包括建立机械性能基线,这是制定个性化机械适应性计划的基础。

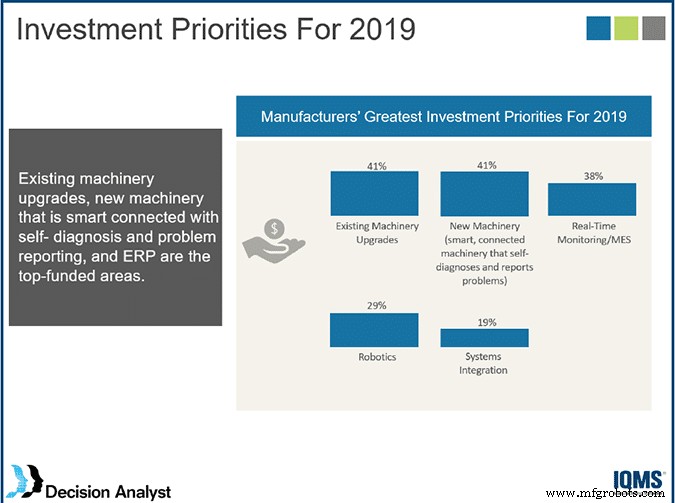

值得注意的是,Decision Analyst 在 2019 年对 150 家北美制造商的调查显示,82% 的制造业受访者将升级现有机器或购买新机器放在首位,以便从实时监控中获得洞察力。这些公司正在用最先进的智能互联机器取代完全折旧的生产机器,这些机器可以自我诊断其状况并报告问题——在其运行状况的背景下提供实时数据,这些数据在精细化方面非常宝贵。调整健身计划。此外,为了优化实时监控,38% 的受访制造商正在投资制造执行系统 (MES) 软件,如下图 1 所示。

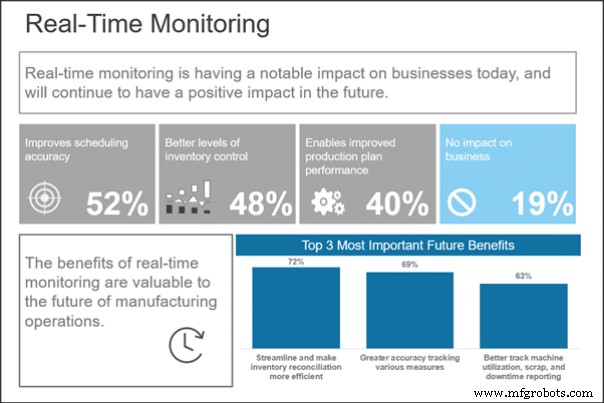

与此同时,在 2018 年底的决策分析师调查中,81% 的制造商表示实时监控正在改善他们的业务。在流程密集型行业,尤其是塑料制造行业,87% 的制造商表示实时监控对其运营至关重要。总体而言,63% 的制造商预计他们将能够通过实时监控更好地跟踪每台机器的个性化健康状况,如按生产运行类型、报废和停机时间报告查看利用率,如下图 2 所示。

帮助设计到制造的成功

实时监控对于同步制造系统和流程的不同基础至关重要,以创建一个单一的设计到制造环境,在该环境中设计师、工程师、质量管理和生产团队可以一起协作。设计到制造的前提是在同一产品数据模型上集成工程、质量和制造团队。生产机械的实时监控通过向每个团队提供有关生产的每个新产品的可制造性、质量和规模的重要反馈,为该数据模型做出了贡献。对于从设计到制造过程中的每个人来说,这是一个必不可少的反馈循环,直接有助于延长车间机械的使用寿命。

设计师、工程师、质量管理和生产团队可以深入了解改变产品模型如何影响产品机械的效率和可靠性,包括平均故障间隔时间 (MTBF)。从设计到制造的团队采用更敏捷、更迭代的方法来创建新产品,这些新产品的动力来自他们从实时监控数据中获得的洞察力。最重要的是实时监控有助于使这些团队的不同成员在一个通用的产品模型上同步。采用更具协作性的方法来创建基于设计到制造的新产品,通过减少生产中的错误同时提高良率来提高产品质量和盈利能力。

微调机械健身计划

以实时监控为基础的健身计划是开始制定从设计到制造的战略的好地方,这为稳定的收入增长奠定了基础,这主要有三个原因。

更快地创建原型 基于初始模型设计,同时根据实时监控反馈评估其质量和生产规模。例如,一家专门从事海洋产品的塑料制造商依靠设计到制造来定义初始产品模型,然后使用高速 3D 打印机和基于立体光刻的成像设备在几个小时内生产原型。一旦产品模型原型获得客户批准,使用计算机辅助制造 (CAM) 软件生产相同的模型以创建初始产品模具。从那里开始生产过程。以数字方式创建和测试产品的质量和耐用性首先为客户和船舶产品制造商每年节省数千小时和美元。它展示了从设计到制造的方法如何更早发现问题并更快地将新产品推向市场。

帮助建立对新产品的需求 在发货之前,采用从设计到制造的生产方法,每台机器的实时数据可帮助生产计划人员为每个新产品定义最佳工作流程。例如,一家为汽车、消费品和塑料加工制造行业提供基于碳纤维的 OEM 产品的领先供应商首先创建了客户原型的模型,在发货日期之前提供新产品的渲染图像。客户使用渲染的图像来计划他们的营销和销售活动、组装销售支持材料并定义包装。在这里,从设计到制造可以为 OEM 客户提供更多价值,并帮助他们成功销售新产品。

为客户提供更多选择 通过改进的配置-价格-报价 (CPQ) 和产品配置策略使用他们的基准产品模型。 在这里,实时监控为制造团队的设计提供反馈,了解哪些可配置产品是最高效、可生产和最有利可图的。一个典型的例子是宝马在基于模型的制造方法的支持下,使用在线产品配置器和经销商销售定制的 Mini Coopers 非常成功。当支持这些策略的所有系统都同步并运行相同的节奏时,CPQ 和产品配置会非常出色。设计到制造使这成为现实。这对制造商来说是个好消息,他们可以通过为客户生产比以往更多的定制化和更高利润的产品来提高生产中心的利用率。

准备机械健身计划

为了制定成功的增长战略,制造商必须将其与每台机床的健身计划联系起来。这不仅会延长它们的使用寿命,机器健康状况的额外数据也将改善生产调度。当每台机器都具有始终如一的高水平生产适应性时,将最合格的技术人员分配给特定生产运行的最佳机器组合会大大简化。

就像加入健身房以获得更好体形的人一样,今天数以百万计的制造商已经开始为他们的机器制定强有力的健身计划。挑战在于将它们付诸行动并取得成果。以下四个步骤是一个很好的开始方式:

捕获基线数据 为每台机器跨多个班次检查任何明显的、易于定义的输出变化。创建车间内每台机器性能的数据集是每个个性化机器健身计划的起点。

选择一组初始指标 每台机器今天都能够报告以完成基线比较。每台机器都可以根据四个指标进行分析:周期时间、设置时间、报废/返工率和产量。机器之间的差异将立即显示出来。了解每台机器在这四个标准方面的表现如何,可以为如何延长其使用寿命提供宝贵的见解。

找出变形最大和变形最小的机械 通过分析基线数据和索引机器先前的活动来应对客户退货和质量问题。造成客户退货和质量问题比例最高的机器通常是具有异常高磨损率的机器。检查以确保其平均修复时间 (MTTR) 和 MTBF 估计值准确是延长机器寿命和提高产品质量和良率的先决条件。

将实时监控与机器升级相结合 揭示生产排序如何随着时间的推移影响机械可靠性和性能。了解某些机器开始出现故障的原因可能与它们在生产工作流程中的相对位置有关,而不是最初可能很明显。这就是为什么实时监控与智能互联机械的最新升级相结合是有意义的。总之,这些步骤消除了了解如何延长机器使用寿命的两个潜在的巨大差异来源。

使用 DTM 对齐机器

当团队利用更高性能和规模的机器来制定更严格、更彻底的健身计划时,他们就有能力承担更雄心勃勃的设计到制造项目。了解生产新产品所涉及的每台机器的规模、速度和可靠性,可以为并行的设计、开发、工程、质量和生产流程带来更大的敏捷性,从而共同创建从设计到制造的框架。

制造商认为,致力于严格、持续的机械适应性计划的最大好处在于加快新产品开发时间,同时降低成本。了解每台机器对新生产要求的反应对于减少从初始设计概念到工作说明的所有方面的错误非常宝贵。

将健身计划与设计与制造相结合的另一个主要好处是,协作团队可以了解机械良品率提高了多少,以及这对未来的生产运行意味着什么。

最后,机器的适用性计划为制造商为他们的 CAM、计算机辅助设计 (CAD)、模拟/有限元分析 (FEA)、电气、检查和制造团队提供了他们需要的保证,以确保他们能够追求比以往更快的开发、测试和产品发布周期。当制造过程中的每个系统都以不同的节奏或时钟速度运行时,实现并发性是必须的,并且从设计到制造与持续的机械适应性计划相结合是必不可少的。 (编者注:本文是 2019 年 9 月号 Manufacturing Engineering 上的 Viewpoints 专栏的扩展版本 )

关于作者

Louis Columbus 是制造企业资源规划公司的负责人 IQMS (现为 DELMIAWORKS,属于 Dassault Systèmes 家族)。 Michael Buchli 是一名大四学生 SolidWorks Dassault Systèmes 的产品和产品组合经理。

自动化控制系统