高进给铣削:全靠工作台进给?检查京瓷的高进给铣刀

高进给铣削具有许多优势,包括帮助您提高金属去除率和延长刀具寿命。以下是有关可以提高加工中心产量的切削策略的更多信息。

随着加工变得更加复杂,行业参与者寻找解决方案来帮助他们在竞争激烈的市场中获得优势,高进给铣削正在成为一种流行的加工方法。

高进给铣削允许以比传统方法更快的速度进行加工。通过更浅的切深和比平时更高的进给率,您可以提高金属去除率,并最终延长刀具寿命。

高金属去除率使高进给铣削成为快速粗加工各种工件的高效且经济高效的方法。

其他高进给铣削优势包括:

- 生产比传统 90 度和 45 度刀具更薄的切屑。这导致更高的金属去除率和缩短的循环时间。

- 通过使用高进给 (10-25 度) 刀具,力向上引导至主轴,从而减少颤振并提高刀具寿命和加工零件的精加工表面。 (京瓷 MFH 系列高进给刀具还具有凸形切削刃设计,有助于减少刀具进入工件时的冲击,进一步降低切削力和振动。)

- 一个10度角的切削刃,意思是:

- 切屑厚度在整个切削深度范围内保持不变。

- 无论切深如何,都能实现更薄的切屑厚度和更低的切削力

- 降低加工温度意味着耐热合金材料的更好选择。

- 高进给铣刀是多功能的,适用于多种金属加工工艺,包括:

- 面铣和方肩

- 开槽

- 坡道

- 螺旋铣

- 装袋

- 轮廓化

更大的切割深度

市场上有各种各样的可转位高进给刀具设计。仅京瓷就提供了五种不同的选择,包括新的 MFH-Max,它提供比传统高进给刀具更大的切深能力。 MFH-Max 允许 0.098 英寸的切深,而传统的高进给铣刀允许更浅的 0.039 英寸切深。此功能可提高生产率并延长刀具寿命。

与MFH系列的其他刀具一样,新款Max在包括汽车零件、难切削材料和模具在内的广泛应用中都能产生出色的性能,为各种加工环境提供多种解决方案。

然而,Max 更大的切深能力意味着进给率必须低于传统的高进给铣刀。这是否等同于较低的金属去除率?为了找出答案,KYOCERA 在典型加工场景中将 MFH-Max 与 MFH-Raptor 和 MFH-Mini 进行对比,看看哪个效率更高。

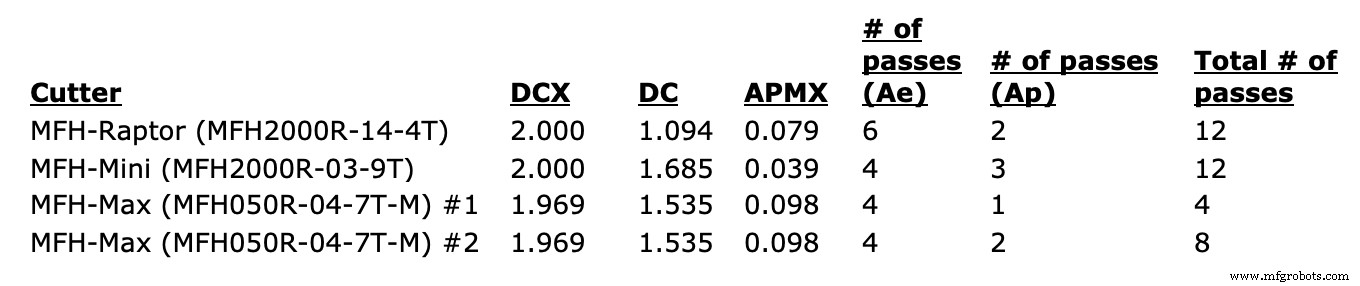

在测试中,KYOCERA 选择了一个典型的加工方案 — 将 4140 工件、28-32 Rc 和 5" x 6" 共去除 0.090" 进行装饰 — 并评估了三种不同的高进给刀具,以确定哪种最高效。

高进给刀具

我们使用以下刀具进行测试:

没有。 1:2” MFH-Raptor MFH2000R-14-4T(4 刃,SOMT14 刀片)

- DCX(到外刀片边缘的最大直径):2 英寸

- DC(切削直径):1.094”

- APMX(最大切削深度):0.079”

没有。 2:2” MFH-Mini MFH2000R-03-9T(9刃,LOGU03刀片)

- DCX:2 英寸

- 直流:1.685 英寸

- APMX:0.039”

没有。 3:50 mm MFH-Max MFH050R-04-7T-M(2” 在研究时不可用,7 刃,LOMU04 刀片)

- DCX:1.969 英寸

- 直流:1.535 英寸

- APMX:0.098”

高进给刀具与任何其他刀具没有什么不同:也就是说,除了 90 度导程角之外,您需要注意支配加工平面部分的 DC 尺寸和 APMX 值(最大深度切)。知道了这些尺寸,我们就可以计算出每个刀具需要多少遍才能使我们的零件达到 0.090 英寸的深度。

以 MFH-Raptor (MFH2000R-14-4T) 为例,从上表中可以看出,由于 DC 尺寸刚刚超过 1”,因此需要 6 次通过才能面对零件。

此外,由于刀具的 APMX 小于 0.090 英寸,因此需要在 Z 方向上两次走刀才能达到全深度。

我们总共需要 12 遍才能加工到所需的尺寸 (6 x 2 =12)。 MFH-Mini 的 DC 尺寸更大,但 APMX 更小,结果也是总共 12 次通过。我们考虑了 MFH-Max 的两个选项。它能够进行完整的 0.090 英寸切削深度,从而总共进行四次走刀,但进给速度降低。我们还评估了以更高的进给进行两次 0.045 英寸传球(总共八次传球)。

出于本次评估的目的,我们在每个刀具中使用了相同的硬质合金材质 (PR1535),并在推荐的速度和进给起点处运行每个刀具。

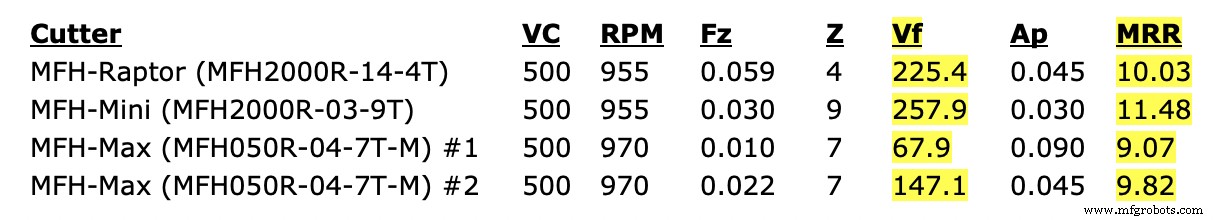

两个最常见的生产率衡量指标是上图中突出显示的工作台进给 (Vf) 和金属去除率 (MRR)。

两者都显示了剪辑的速度,但它们并没有讲述整个故事。金属去除率通常更准确地表示生产率,衡量每分钟切削时间去除多少材料。它是工作台进给、切削深度 (Ap) 和切削宽度 (Ae) 的函数。在我们的特殊情况下,恰好每个刀具的 Vf 和 MRR 的排名是相同的。但是,您可以看到,虽然 MFH-Max 的 Vf(每分钟 67.9 立方英寸)大约是 MFH-Mini(257.9)的四分之一,但金属去除率为 79%(9.07 对比 11.48)。使用任何一种测量方法,我们都希望看到 MFH-Mini 排在最前面,然后是 MFH-Raptor 和 MFH-Max 在底部。这些没有考虑到的是非切割时间(快速移动以重新定位以获得额外的传球)。随着通过次数的增加,所需的定位移动次数也会增加。

要观看每个切割策略,请单击下面的视频链接。

1号:MFH-Raptor(MFH2000R-14-4T):

2号:MFH-Mini(MFH2000R-03-9T):

3 号:MFH-Max (MFH050R-04-7T-M) (0.090” Ap):

4号:MFH-Max (MFH050R-04-7T-M) (0.045” Ap):

分解结果

每个测试的比较如何?

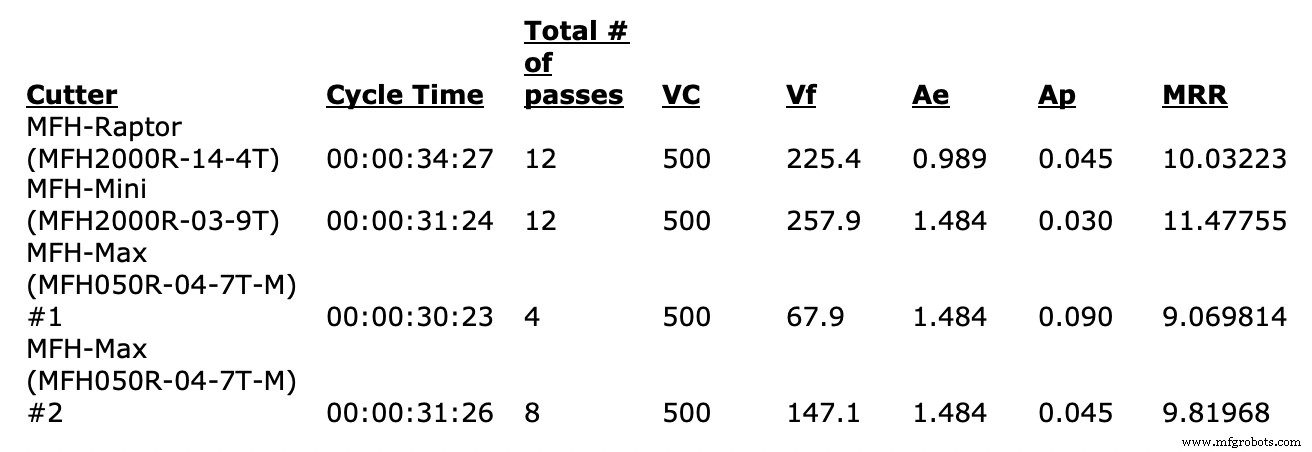

在下表中,您可以看到最少的走刀次数超过了工作台进给 (Vf) 或 MRR 的差异,从而允许 MFH-Max (MFH050R-04-7T-M) 刀具将完整的 0.090 英寸深度加工到达到最短的循环时间(30.23秒)。

MFH-Mini (MFH2000R-03-9T) 和 MFH-Max (MFH050R-04-7T-M) (0.045” Ap) 分别总共经过 12 次和 8 次,循环时间几乎相同 ( 31.24 和 31.26)。

MFH-Raptor (MFH2000R-14-4T)(第二高的 Vf 和 MRR)由于经过的次数多,周期时间最长。

比较总共 12 次走刀的刀具,我们可以看到具有更高工作台进给和 MRR 的选项排在首位。虽然这是一个特殊情况,但它表明不仅应考虑工作台进给 (Vf) 和 MRR,而且在评估整体循环时间时,我们还需要查看所需走刀总数和非切削时间。

显然,我们工件的整体尺寸或总切削量的变化会影响我们在测试中看到的结果。

不用说,您应该考虑自己的独特情况来确定最适合您的特定工件的高进给刀具。

您的车间是否使用高进给铣削?你发现了什么优势?在下面的评论中分享您的想法和见解。

工业技术