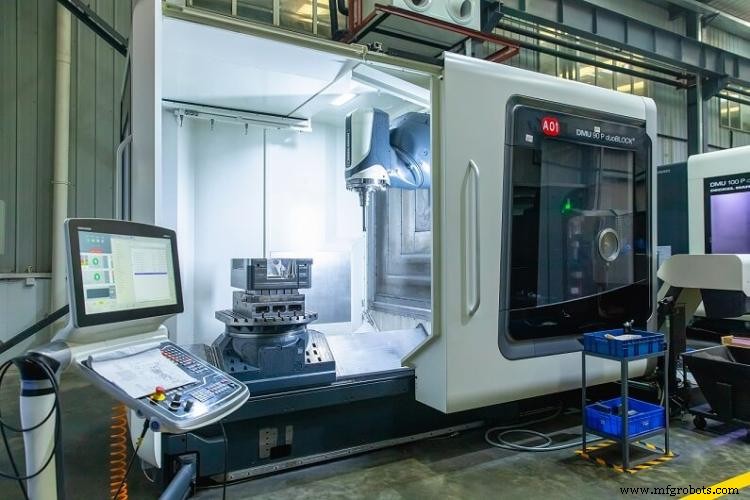

提高CNC加工精度和效率的4个技巧

通常,一些工件的加工可能非常紧急,而CNC加工 是一个费时费钱的工序,那么如何在不影响加工精度的情况下提高加工效率呢? JTR为大家总结了一些知识点。

在刚性允许的情况下,粗加工采用较大的切深,以减少走刀次数,提高工件的生产率;精加工一般需要较小的切深才能获得较高的表面质量。

影响工件的最终加工精度和加工效率,除了数控机床本身的原因外,还应基于合理的加工路线设置、刀具的选择和正确安装、合理选择切割量,编程技巧,尺寸精度的快速控制。各方面综合考虑。

P 编程 S 杀死 – 直接部分决定准确性

数控编程是数控加工最基本的工作。

工件加工编程的优劣直接影响机床的最终加工精度和加工效率。可以从巧妙利用固有程序、减少数控系统累积误差、灵活使用主程序和子程序等几个方面入手。

- 灵活使用主程序和子程序

在复杂模具的加工中,一般采用一模多件进行加工。如果模具上有几个形状相同的零件,要灵活运用主程序与子程序的关系,在主程序中反复调用子程序,直到加工完成。既能保证加工尺寸的一致性,又能提高加工效率。

- 减少 CNC 系统的累积误差

一般采用增量法对工件进行编程,加工以前一点为基础。这样,程序的多个部分连续执行,必然会产生一定的累积误差。因此,编程时尽量使用绝对法进行编程,使每个程序段都以工件为依据。以原点为基准,减少数控系统的累积误差,保证加工精度。

加工精度主要用于产品生产的程度。加工精度和加工误差都是用来评估加工表面几何参数的术语。但是,任何加工方法得到的实际参数都不会绝对准确。从零件的功能来看,只要加工误差在零件图要求的公差范围内,就认为加工精度有保证。

加工精度是指加工后零件的实际几何参数(尺寸、形状和位置)。它们之间的差异称为加工误差。加工误差的大小反映了加工精度的高低。误差越大,加工精度越低,误差越小,加工精度越高。

下面简要介绍提高工件加工精度的方法:

- 调整 P 过程 S 系统

①试切方式调整为试切-测量尺寸-调整刀具切削量-重试切削,依此类推,直至达到所需尺寸。该方法生产效率低,主要用于单件小批量生产。

②调整方法是通过预先调整机床、夹具、工件、刀具的相对位置来获得所需的尺寸。该方法生产效率高,主要用于大批量生产。

- 减少 M 机器 E 错误

–应提高轴承的旋转精度

①选用高精度滚动轴承

②采用高精度多油楔动压轴承

③采用高精度静压轴承

–提高轴承相关配件的精度

①提高箱体支撑孔和主轴轴颈的加工精度

②提高与轴承配合面的加工精度

③测量和调整相应零件的径向跳动范围,以补偿或抵消误差

–滚动轴承的适当预紧

①可以消除差距

②增加轴承刚度

③滚动体误差均衡

-使主轴旋转精度不反映在工件上

- R 减少传输链的传输错误

(1)传动件数少,传动链短,传动精度高

(2)采用减速传动是保证传动精度的重要原则,传动副越靠近末端,传动比应越小

(3) 端件精度应高于其他传动件

- R 减少工具磨损

(1)刀具尺寸磨损达到锐磨损阶段前必须重新磨刀

(2) 使用专用切削油充分润滑

(3)刀具材料应符合工艺要求

- R 减少加工系统的受力变形

(1)提高系统刚性,特别是加工系统中薄弱环节的刚性

(2) 减轻负荷及其变化

- R 减少加工系统的热变形

(1)减少热源发热量,隔离热源

(2) 平衡温度场

(3)采用合理的机床部件结构和装配基准

(4)加速传热平衡

(5)控制环境温度

- R 减少残余应力

(1)增加热处理工艺,消除内应力;

(2)合理安排工艺流程。

以上就是减少工件加工误差的方法,合理安排工序可以有效提高工件的精度。

合理 S 设置 P 处理 R 外

合理设置加工路线和加工顺序是优化工件加工程序设计的重要依据。可以从加工轨迹和进给方式方面考虑。

对工件进行数控铣削时,需要根据工件的工艺要求选择合适的进给方式,以保证工件的切削精度和加工效率。铣削平面工件的外轮廓时,应安排刀具的切入和切出路线。尽量沿轮廓曲线的延长线切入切出,避免在连接处出现刀痕。同时,CNC铣削应根据工件情况选择顺铣或逆铣 处理。

S 选举和 C 纠正 我 安装 T 工具

无论是CNC加工还是普通加工,刀具都是直接作用于工件的,所以工件的加工精度和表面质量是选装时最重要的因素。尤其是工件在CNC加工中心加工,刀具预先存放在刀库中,一旦开始加工,不能随意更换。因此,刀具选择的一般原则是安装调整方便、刚性好、耐用度高、精度高。

合理 C 好感 o f C 切入 一个 安装

切削量的确定是CNC加工的重要内容 过程。其尺寸是主运动的重要参数,是机床运动的进给。它对工件的加工精度、加工效率和刀具磨损有重要影响。切削量的选择包括切削速度、后切量和进给量。基本选择原则是:在刚性允许的情况下,粗加工时采用较大的切深,以减少走刀次数,提高工件的生产率;对于精加工,一般采用较小的切削深度以获得较高的表面质量。

工业技术