如何完美数控加工大尺寸钛零件?

钛可以像不锈钢一样进行CNC加工;众所周知,它具有理想的材料特性,而且使用起来也相对容易。在钛合金精密铸造技术应用初期,该工艺主要用于生产形状比较简单的中型普通精密铸件。这类铸件的尺寸大多在500mm以内,形状多为棒状、盘状、平面状、环形等,壁厚大多在6-10mm范围内,如就像植入人体一样。其中包括假肢、发动机叶片、支柱和其他结构。由于没有深槽、槽、筋等复杂的工艺结构,浇注时的结构应力比较小,补料比较充足,而且这类铸件的成型工艺比较简单,所以成型质量可以始终保持在更高质量的状态。而对于大型钛合金CNC加工来说,完美的加工并不是那么简单,本文将向您展示制作完美大型钛铸件的详细方法。

在了解钛精密数控加工方法之前 ,首先,让我们知道大尺寸的类型。随着钛因其良好的特性而越来越受欢迎,人们开始将其放入更大的薄壁复杂铸件中。它们有两种类型。

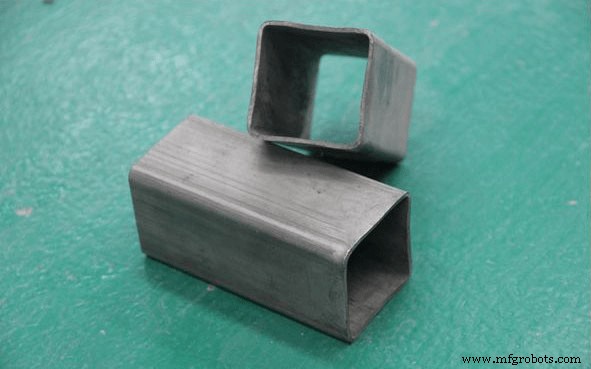

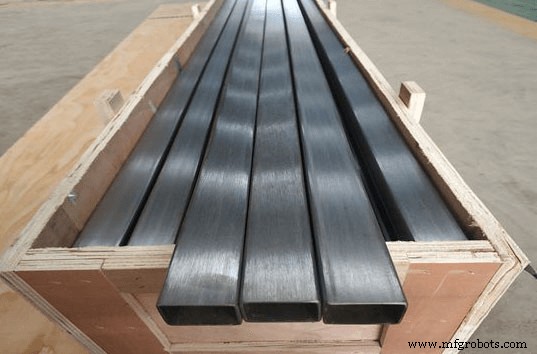

中大型钛零件

这种铸件是为满足航空航天工业的实际应用需要而不断开发的一种铸件。随着航空航天领域的逐步发展,这类铸件成型技术的应用已成为各大科研机构的重点研究对象。大型薄壁复杂铸件大多尺寸严格控制在500-1000mm,壁厚1-3mm,结构比较复杂,成型难度很大。

大尺寸钛零件

此类铸件在质量和性能的各个方面都无法与其他铸件相比。这类铸件尺寸多在1500mm以上,最小壁厚在1mm左右,质量多在50-1000kg左右。这种类型的铸件常用于代替许多紧固件和零件组装形成的结构,从而全面提高铸件结构的稳定性和精度,显着降低成本,加快生产速度。

传统的大型钛加工方法是什么?

钛合金加工工艺涉及传统加工操作(车削、面铣、高速切削 (HSC)、铣削、钻孔)、成型操作(冷成型和热成型;液压成型、锻造)和替代加工操作(激光切割、水-喷射切割,直接金属激光烧结)。钛合金的加工操作被认为是困难的,因为它们的抗拉强度相对较高,延展性屈服,弹性模量 (104 GPa) 低 50%,热导率比钢低约 80%。较低的弹性模量可能会导致较大的“回弹”和工件的偏转效应。因此,需要更严格的设置和更大的工具间隙。

为什么大钛加工难?

第一个方面是大型钛合金精密铸件在零件结构方面的特点。 大型钛合金精密铸件一般为整体框架式零件。 Z方向净高通常在650mm以上,元件内部能有效支撑的面积较小。零件局部刚性比较差;铸件表面薄壁组织较多,肋部厚度多为2-3mm,切削加工性较差;钛合金精密铸件一般有四个直径台阶。焦孔和深槽凸耳CNC加工难度很大,对槽宽、同轴度、孔径等施工精度要求也很高。

第二个方面是铸件毛坯的特点。 虽然现阶段钛合金精密铸件的毛坯尺寸已经基本固定,但在钛合金铸件的锻造过程中,精度误差很难控制,因此很容易出现在后续的CNC加工过程中。以下两个问题:一方面,非机加工面和机加工面难以实现有效配合,加工过程中容易造成加工步骤,大大增加了钳工的实际工作量。研磨工作;另一方面,会增加铸件加工。余量不均问题导致CNC加工过程中铸件变形严重。

第三方面是零件变形特性分析。 如果大型钛合金铸件的应力分布不均匀,很容易导致钛合金铸件出现严重的变形问题。由于大型钛合金精密铸件大多为半封闭框架结构,内部强力支撑较少,精密铸件后端也会呈现开放式结构,零件结构刚性差,工艺肋没有加固。因此,加工过程中容易出现开口端拉力、高度方向错位、型材弯曲等变形问题。主要变形因素包括局部材料去除过多和内应力释放不足;毛坯铸造后,精密铸件的显微组织分布不够均匀,导致热应力释放不平衡的问题。

尽管存在这些挫折,但仍有一些技术可以让钛金属加工变得更容易。

加工钛的完美方法是什么?

根据大型钛合金铸件的结构特点和实际加工难点,制定了具体的数控加工工艺方案,包括装夹、快速定位、变形控制、尺寸精度控制等。

钛加工详细介绍

首先是夹持技术的应用方案。 由于大型钛合金铸件结构上部多处于自由状态,铸件两端开口和中间大孔的刚度相对较弱。通常,在加工过程中容易出现振动问题,从而对数控加工质量产生负面影响。面对这个问题,可以选择在CNC加工平台上增加三套可调支撑工装,有效提升钛合金精密铸件CNC加工部分的实际刚性,保证精密铸件的表面质量和性能。在数控加工过程中。基地。

第二种是快速定位法。 快速定位工作是在加工平台的工装部分设置固定定位销装置,并在铸件加工的技术凸台的对应位置设置定位孔结构,以保证孔与轴间隙能相呼应,从而在CNC加工过程中实现快速准确的定位。 .同时,工装原点端的定位销需要设计成圆柱形,远端定位销需要设计成六角形,为铸件的加工变形留出额外的余量。更好地固定精密铸件的基础。为后续装夹打下基础。

第三是变形控制处理。 刀具和相关参数的优化是第一位的。切削精密铸件时,切削力是对精密铸件质量影响最大的因素之一。切削力在很大程度上决定了钛合金铸件的切削热和加工变形,甚至影响到实际切削效率。因此,在切削加工过程中,通常选择刃口锋利或前角比较大的锋利刀具,并采用小切深分层加工方法,以减少钛合金精密铸件数控加工时的变形问题。加工过程。可能性。二是实现无压力剃须。在各种加工应力的影响下,钛合金精密铸件会出现一定的变形问题。在这种情况下,就需要使用无应力夹紧和无应力剃须等方法。减少铸件变形。大型钛合金精密铸件在自由状态下,定位凸台底面采用铜垫片等部件进行缓冲,保证零件在压制操作时夹紧无应力,定位凸台不会变形,从而消除加工过程。过程中会出现锁模应力和铸件变形问题。

第四是尺寸精度的控制方案。 在CNC加工工作开始前,需要对加工面和非加工面进行综合测量,以便于检查后续变形和加工余量,并通过检查结果确定CNC程序的加工余量。在实际的CNC加工过程中,由于大型钛合金精密铸件的薄壁组织存在明显的刀具屈服问题,容易影响精密铸件的CNC加工精度,最终导致局部不平整和尺寸不均匀。精密铸件。差异等

CNC钛零件的特点

- 高强度

- 耐腐蚀

- 良好的强度重量比

- 延展性

- 良好的机械加工性

- 表面处理选项

- 可回收

由于这些原因,钛经常用于航空航天、汽车和医疗等行业。

专业的钛合金数控加工制造商——JTR

JTR 是一家经验丰富的 CNC 加工服务提供商,在钛零件和原型的生产方面非常专业。立即获取免费报价。

工业技术