如何维修数控机床?

近年来,随着数控加工的飞速发展,数控机床越来越多,很多数控机床逐渐出现故障。随着微电子技术和计算机技术的发展,数控技术也在同步发展,智能化程度越来越高。因此,数控技术在生产中的实际应用和维护也在不断变化。由于维修技术的复杂性、多样性和多变性以及一些客观环境因素的制约,数控机床维修技术尚未形成成熟完整的理论体系。

由于数控机床的先进性和故障的不稳定性,大部分故障都以综合故障的形式出现,因此数控机床的维修难度较大。为了规范数控维修工作,提高数控机床的使用价值,提高数控设备维修质量,使数控维修工作适应制造业的发展,要规范数控机床的维修保养。

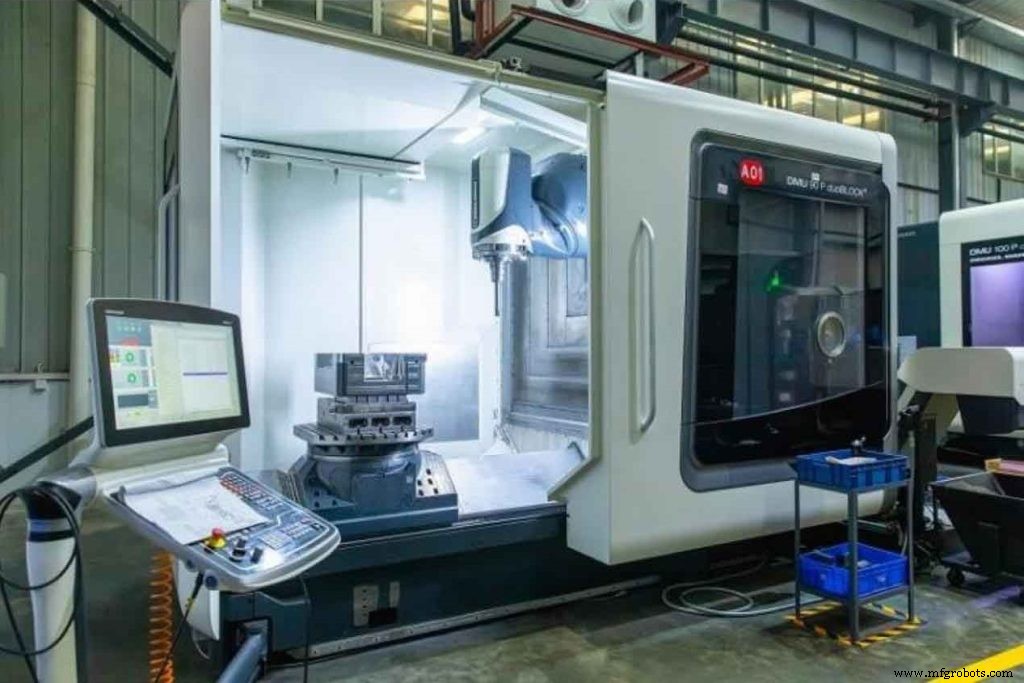

什么是数控机床?

数控机床是一种集成了计算机技术、自动化技术、伺服驱动、精密测量、精密机械等各个领域新技术的程序控制系统的自动化机床。控制系统可以对控制代码或其他符号指令指定的程序进行逻辑处理,然后用代码表示,然后通过信息载体输入数控设备。运算加工后,数控装置发出控制信号,控制机床动作,自动按图纸要求的形状和尺寸加工零件。

数控机床可以加工复杂、精密、小批量、多品种的零件。数控机床是一种经济性能好、生产效率高的高效自动化机床。数控机床作为典型的机电一体化产品,是现代机床控制技术的发展方向。

机床的保养可以大大延长机床的使用寿命,提高机床的加工效率。

故障时的情况记录

当数控机床出现故障时,操作人员应首先停机保护现场,尽可能详细记录故障,并及时通知维修人员。

- 记录发生故障的机器型号、使用的控制系统型号、系统软件版本号、系统运行模式。

- 记录故障现象和故障发生的位置。

- 如果在自动模式下发生故障,应记录发生故障时的加工程序号、发生故障的程序段号、加工使用的刀具号。

- 如出现加工精度过高或轮廓误差过大等故障,应保留不合格工件。

- 发生故障时,如果系统有报警显示,记录系统的报警显示状态和报警编号。

- 记录发生故障时各坐标轴的位置跟随误差值。记录故障时各坐标轴的移动速度、移动方向、主轴转速、方向等。

- 故障循环和环境条件。

确认故障原因

维修故障前,维修人员应根据故障记录和故障现象确认故障原因。

当数控设备出现故障时,首先要做的就是找出故障现象。操作人员可以了解故障发生时的情况,观察故障的过程,观察故障的具体发生情况。询问机器操作人员后,进行目视检查,触摸机器各线路是否完好,检查是否有短路现象。再次上电检测机床的信号和报警装置、接口状态、参数调整等,直到检测到机床问题。故障检查包括对数控机床运行和工作状况的检查、机床与系统连接的检查和数控装置的外部检查。

维修人员应仔细分析故障原因。维修人员在分析故障时,不应局限于CNC部分,而应对机床的强电、机械、液压、气动等方面进行详细检查,综合判断,以达到确定的目的。故障的原因。故障检查是数控机床维修的前提。只有正确发现问题,才能有针对性地进行修复。

数控机床的保养方法

数控机床的保养方法非常重要。常用的保养方法如下:

1。观察方法

维修人员在故障发生时,通过观察周围环境的光、声、味等各种异常现象,仔细识别系统的各个部分,并将故障范围缩小到一个模块进行维修。

2。自诊断函数法

数控系统的自诊断功能可以随时监控数控系统的工作状态。如果出现异常情况,CRT上会显示报警信息或用发光二极管指示故障的大致原因,是最有效的维修方法。

3。功能程序测试方法

功能程序测试法是将数控系统的常用功能和特殊功能,通过手动编程或自动编程的方式,编写成功能测试程序发送给数控系统。然后让数控系统运行这个测试程序,检查机床执行这些功能的准确性和可靠性,进而确定可能的故障原因。

4。备件更换方法

所谓备件更换法,就是在分析故障的一般原因后,用备件模板、集成电路芯片或元器件更换可疑部件。用好的备件更换故障电路板,并进行相应的初始化,使机床快速投入正常运行,是目前最常用的故障排除方法。

5。原理分析法

根据CNC的组成原理,对特征参数进行逻辑分析,从系统各部件的工作原理入手,确定故障部位的维修方法。

6。参数校正方法

系统参数是确定系统功能的基础。数控系统发现故障时,应及时检查系统参数。参数设置不正确可能导致系统故障,直接影响机床性能,甚至使机床无法正常工作。外部干扰或电池电压不足会导致系统参数丢失或改变,造成混乱。系统搜索功能可用于检查和纠正所有错误,确保机床正常运行。

7。改善供电质量方法

电源波动会影响机床的正常运行,可以使用稳压电源。电容滤波可用于高频干扰。

8。初始化方法

如果系统因停电或电池欠压而出现故障,应初始化系统。清除前应注意复制数据记录。

9。维护信息跟踪方法

一些大型制造企业可以根据实际工作中的意外故障,对系统软件或硬件进行改进。维护人员需要不断更新这些数据。

检测到故障后,应选择合适的维修计划进行维修,然后相应调整维修计划。每次维修的记录也要做好记录,以便下次遇到同样的情况时,可以迅速处理。

结论

JTR可以提供各种CNC加工服务,包括CNC车削、CNC铣削、线切割EDM服务等。如果您有相关的定制加工或量产零件服务需求,可以联系我们。

工业技术