解决PCB翘曲问题的有效措施

如今,电子产品要求小型化、高精度化,元件小型化已成为必然的发展趋势。当小型化组件准备好组装在大面积 PCB 上时,必须对电路板的平滑度提出更高的要求。自然而然地,如何降低PCB的翘曲程度成为PCB厂商的一个重要课题。

根据 IPC-600 确认的制造规定,准备通过 SMT 组装的 PCB 的翘曲最多要求为 0.75%。然而,当涉及到大面积电路板上的小组件组装时,这种规定就不起作用了。一般来说,为满足大面积PCB板上小型化元器件组装的需求,PCB翘曲应降低到0.5%以下。

翘曲分析

本文这部分将首先以尺寸为 248mm±0.25x162.2±0.20 的 8 层 PCB 样本来分析翘曲问题。该板的翘曲度要求为0.5%,但第一批生产后的实际翘曲度在2.5%到3.2%之间。

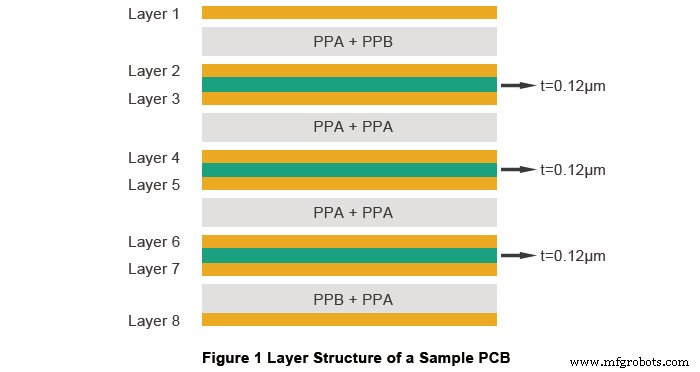

8层PCB的层结构如下图所示。

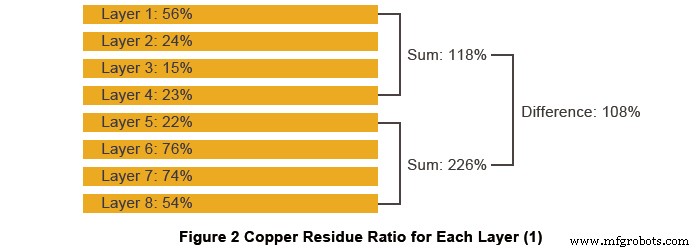

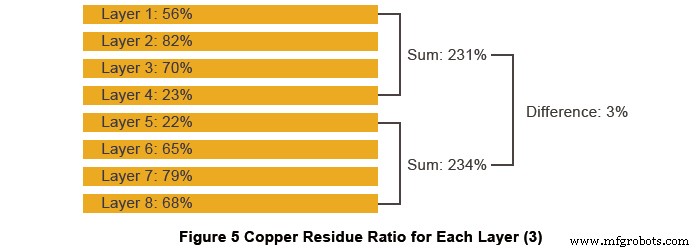

各层残铜率如下图所示。

综合以上分析,该样板的突出特点是各层铜分布不均。此外,铜相对较厚。从而引起电路板翘曲。

解决 PCB 翘曲问题

• 方案#1

平衡板层间铜渣的主要方法是在板坯中加注铜。

为了减少板材的变形应力,采用旋转拼板的方法来缩小板材尺寸是一个不错的想法。对于此示例 PCB,面板尺寸应从 610mmx520mm 修改为 610mmx356mm。前者的面板阵列为3x2,后者的面板阵列为2x2。

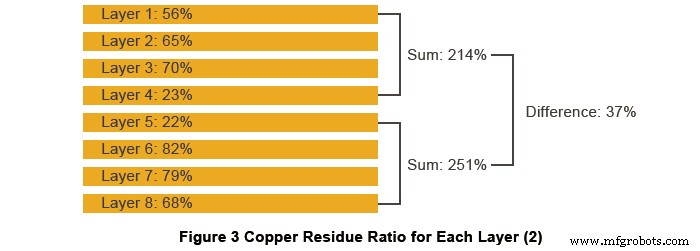

由于上述改善措施,铜渣率如下图3所示。经过这样的修改,翘曲度在2.0%到2.9%的范围内得到了明显的改善,但与0.5%的要求相差甚远。

•方案#2

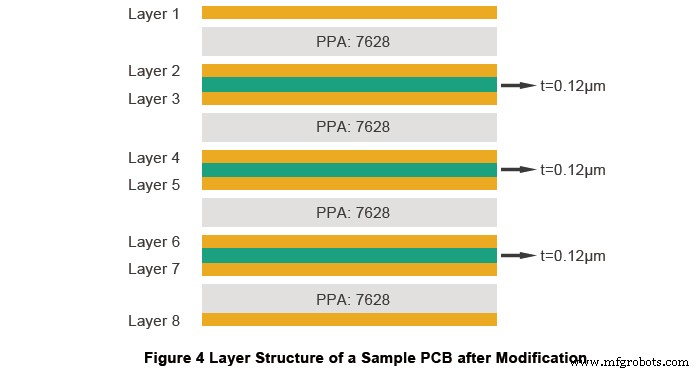

在方案#1 的基础上,增加了电路板刚度。经过这样的修改,PCB板的层结构如下图所示。

该方案的实施使得PCB翘曲在2.0%到2.9%的范围内。显然,该方案不适用于翘曲问题的解决,表明翘曲和板刚度之间几乎没有相关性。我们需要继续优化Scheme#1,即寻找更多的铜渣平衡方法。

•方案#3

根据方案#1,第 2 层和第 6 层应相互交换。应用Scheme#3后每层PCB的铜残留率如下图5所示。

按照Scheme#3,PCB翘曲保持在0.5%以内,经过两次回流焊后仍然保持在0.5%,符合需求。此外,300件的试产验证了该方案的可靠性。因此,Scheme#3 在所有方案中表现最好。

根据以上实验,由于所有介电层之间的分布是均匀的,铜的分布不均匀会导致PCB翘曲。通过平衡PCB板各层残铜,板翘曲从2.5%~3.2%降低到0.5%以内,说明PCB翘曲问题的核心解决方案在于介电层与铜之间的残铜平衡。层。因此,就组装过程中的翘曲问题而言,应通过元件布局、热分布和组装分布来实现均衡,从而在保证产品质量的情况下减少板翘曲。

有用的资源

• 决定 PCB 中层数和层分布的因素

• 多层 PCB 制造

• 您必须了解的关键 PCB 设计规则

• 影响 SMT 的 PCB 设计元素制造

工业技术