设计成功的 HDI PCB 的三个关键

HDI是High Density Interconnection的简称,是20世纪末开始发展起来的一种印刷电路板技术。传统PCB板采用机械钻孔,缺点是成本高,孔径为0.15mm,受钻孔工具影响难以改进。然而,对于 HDI PCB,使用了激光钻孔,并且一经推出,就受到了广泛的欢迎。 HDI板也称为激光板,其孔径通常在3.0-6.0mil(0.076-0.152mm)范围内,线宽3.0-4.0mil(0.076-0.10mm),从而导致焊盘尺寸可以大大减少,以便在每个单位区域中可以安排更多的布局。 HDI技术适应并推动了PCB行业的发展,目前HDI电路板已大量应用于各种设备中。

在电路板设计方面,与普通PCB相比,本质区别在于HDI PCB通过盲孔和埋孔而不是通孔获得互连。此外,HDI PCB设计中使用更细的线宽和更小的间距,以充分利用布局和走线的空间。因此,HDI设计新手一定要知道如何安排元件空间,如何切换盲孔、埋孔和通孔的应用,以及如何分配信号线的空间。尽管如此,首要的也是最重要的工作是了解HDI PCB制造过程中相应的工艺参数。

制造过程

• 光圈

在通孔和盲孔/埋孔设计中必须考虑孔径比。对于普通PCB使用的传统机械钻孔,通孔孔径应大于0.15mm,板厚孔径比大于8:1(在某些特殊情况下,此参数可以为12:1或更大)。但是,激光钻孔时,激光孔的孔径应在3-6mil之间,其中4mil为宜,电镀填孔深度与孔径比最大为1:1。

板子越厚,孔径越小。在电镀过程中,化学溶液很难进入钻孔深度。虽然电路电镀设备通过振荡或加压的方式将溶液压到钻孔中心,但浓度梯度使中心电镀相对较薄,导致钻孔层上的电路开路轻微。更糟糕的是,当电压升高或电路板在恶劣的环境中受到冲击时,缺陷会变得更加明显,最终导致电路断路和电路板故障。因此,PCB设计人员必须事先充分了解PCB制造商的技术能力,否则会增加PCB制造难度,增加废品率甚至无法制造。

• 堆栈

HDI PCB 叠层可以根据带盲孔的层顺序进行分类。以下是一些典型的类别:

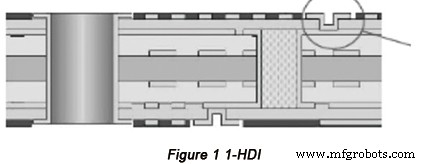

一个。 1-HDI(带埋孔)。下图为1-HDI埋孔结构:1-2盲孔、6-5盲孔、2-5埋孔、1-6通孔。

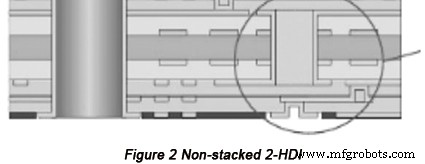

湾。非堆叠 2-HDI(带埋孔)。下图为带埋孔的非叠层2-HDI结构:1-2盲孔(非叠层)、2-3盲孔(非叠层)、8-7盲孔(非叠层)、 7-6盲孔(不叠),3-6埋孔,1-8通孔。

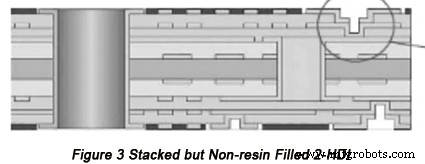

C。堆叠但非树脂填充的 2-HDI。图3显示了堆叠但未填充树脂的2-HDI的结构:1-2盲孔(堆叠),2-3盲孔(堆叠),8-7盲孔(堆叠),7-6盲孔(堆叠) ,3-6个埋孔,1-8个通孔。

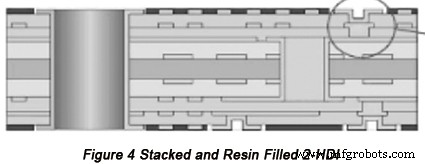

d。堆叠和树脂填充的 2-HDI。图4为叠层树脂填充2-HDI结构:1-2盲孔(叠层)、2-3盲孔(叠层并填充树脂)、8-7盲孔(叠层)、7-6盲孔(堆叠和树脂填充),3-6个埋孔,1-8个通孔。

板材在堆叠过程中通常会受到压力和温度的影响,之后板材中仍然存在应力。如果叠板不对称,即板的两侧应力分布不均匀,就会形成一侧翘曲,大大降低板的良率。因此,设计人员必须选择非对称堆叠设计,并且必须考虑盲孔/埋孔的分布。

• 工艺流程

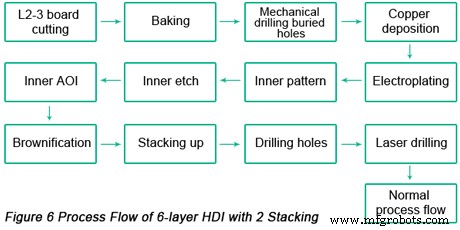

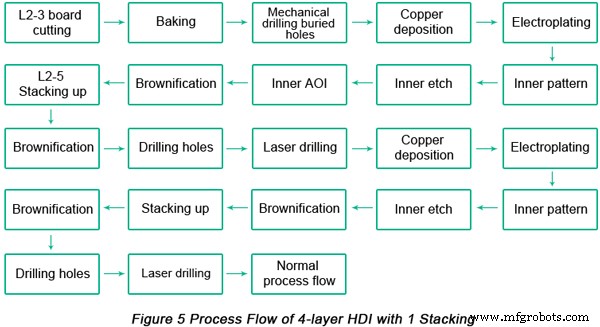

工艺流程将以4层1叠层HDI和6层2叠层HDI为例进行说明。

一个。 4 层 HDI,1 层堆叠。下图为4层HDI 1堆叠工艺流程。

4 层 HDI 的工艺流程与普通 PCB 的工艺流程非常相似,只是钻孔的顺序不同。先是机械钻2-3层埋孔,再是1-4层机械通孔,再是1-2盲孔和4-3盲孔。

如果设计人员仅仅根据设计要求或性能直接钻1-3孔或4-2孔而不进行2-3转换,这种设计会给制造带来极大的困难,导致生产成本和废品率的增加。因此,在选择通孔的方法时,必须考虑现有技术和制作要求。

湾。 6 层 HDI,2 层堆叠。图 6 为 2 层堆叠的 6 层 HDI 工艺流程。

2叠6层HDI的工艺流程与普通PCB类似,只是钻孔的顺序不同。先机械钻3-4层埋孔,再钻2-5层埋孔,2-3层和5-4层盲孔,1-6层通孔,最后钻孔1-2盲孔和6-5盲孔。

激光钻孔用于HDI板上的盲孔,激光钻孔过程中的高温烧灼孔壁,产生焦炭吸附在孔壁上。同时,高温烧灼会使第二层上的铜被氧化。因此,激光钻孔后,应在电镀前进行预操作。因为盲孔的孔径比较小,可乐扣很难消除。对于2-HDI,需要专业的盲孔电镀和填充,这大大增加了成本。

更糟糕的是,6层HDI的工艺流程,2叠,需要一些对位,累积对位误差会上升,产品报废率会上升。因此,除了那些非常先进的产品外,不建议使用 2-HDI。

布局

HDI 板上的组件布局通常具有如此高的密度,以至于有必要确保以后的可安装性、可焊性和可维护性。元件间距可参照下表确定。

| HDI 上的组件 | 间距 |

| 其他组件的普通SOP &PIN | >40mil |

| 其他元件的BGA &PIN | >80mil |

| 普通组件中的PIN | >20mil |

表 1 所列参数为满足普通焊接要求的限定值。在实际生产中,考虑到可安装性和可维护性,空间内的间距应尽可能扩大,以便于组装、返工和焊接。

在布局方面还有其他方面需要考虑:

• RF/模拟/模数转换/数字部分必须在空间上严格划分。无论是在同一边还是不同边,它们之间的间距都应该扩大。

• 同一模块的布局应布置在同一侧,以减少钻孔或换层的面积。所以在布局的过程中,必须确定关键电路,并根据信号的重要程度,围绕关键元器件进行布局。

• 大功率信号应远离其他信号布置。

跟踪

在跟踪过程中必须考虑一些因素,包括最小线宽、安全间距的控制和跟踪的均匀性。如果间距太短,在内层干膜过程中会造成夹膜。薄膜的残留物会造成短路。如果线宽太小,薄膜的吸收太弱,会造成开路。电路的不均匀性会导致不同点的铜厚分布和树脂流动速度不均匀。因此,在设计过程中必须注意走线和铜的不均匀性。

在赛道方面还有其他方面需要考虑:

• 顶层和底层的元件具有较好的隔离效果,因此内层信号之间的相互串扰应该减少。

• 对于射频和模拟领域的重要信号,应确保每个信号周围的地对地回流路径短。

• 无物理连接干扰的盲孔不得加在重要信号的走线区域,以免相互干扰,但属于地网的盲孔可以。

• 由于跟踪空间有限,首先是重要信号和有阻抗要求的信号的跟踪空间。

• 在电源能够满足电流的前提下,尽量避免单块铺装,以减少对其他信号的干扰。

• 如果信号质量第一,可以直接在焊盘上钻盲孔。对于BGA区域,盲孔和焊盘可以保持相切,以免影响BGA焊接。

• 盲孔/埋孔在连续性方面比通孔差。因此,对于有阻抗要求的信号,焊盘和盲孔、盲孔和埋孔之间的引线长度要缩短,信号的上下表面要完整。

总之,在HDI板设计过程中,必须事先充分考虑复杂的可制造性。常规PCB的工艺参数对于大多数设计师来说已经很熟悉了,而HDI设计新手则应该了解定制电路板制造商的HDI PCB规格,以确保他们的项目。

联系 PCBCart 获取定制 HDI PCB 制造报价

PCBCart 在 HDI PCB 制造和组装方面拥有十多年的经验。我们拥有以专业且具有成本效益的方式将您的高密度互连电路设计带入功能齐全的电路板所需的一切。刚刚完成您的 HDI PCB 设计?在此页面上联系我们,获取您的 HDI PCB 制造的定制报价。得到pcb价格确实不惜一切代价!

有用的资源

• 关于 HDI 你必须知道的一些事情

• 关于 HDI 软硬 PCB 中的埋孔和盲孔你不知道的重要元素

• 如何评估汽车 HDI PCB 制造商

br />• PCBCart 的高科技 HDI PCB 制造服务

工业技术