应用智能设计原则扩大增材制造的优势

虽然可以使用增材制造来复制使用传统方法生产的现有零件,但这并不是增材制造的最佳用途。为了最大限度地提高零件的性能、节省成本和材料使用,最好从头开始设计它,并考虑到添加剂的独特机会和限制。或者,换句话说,您应该使用增材制造设计 (DFAM) 原则来创建您的产品。

DFAM 借鉴了与可制造性设计 (DFM) 相同的理念——整合流程规划和产品开发。但是,DFAM 不是针对聚氨酯铸造或注塑优化产品,而是通过分析竞争因素以开发最有效的设计,利用增材技术优化生产级制造产品。

增材制造并不像打印那么简单,尤其是在使用 DFAM 原理设计工业级质量的零件同时最大限度地降低生产成本时。但由此产生的零件满足传统制造零件的性能,同时缩短交货时间、消除工具成本并最大限度地提高设计灵活性。在产品开发过程的早期利用 DFAM 指南可以让产品设计团队优化他们的设计,以获取增材制造的价值。

在从用于原型制作的增材制造过渡到用于生产的增材制造时,需要考虑以下 DFAM 的一些常见原则:

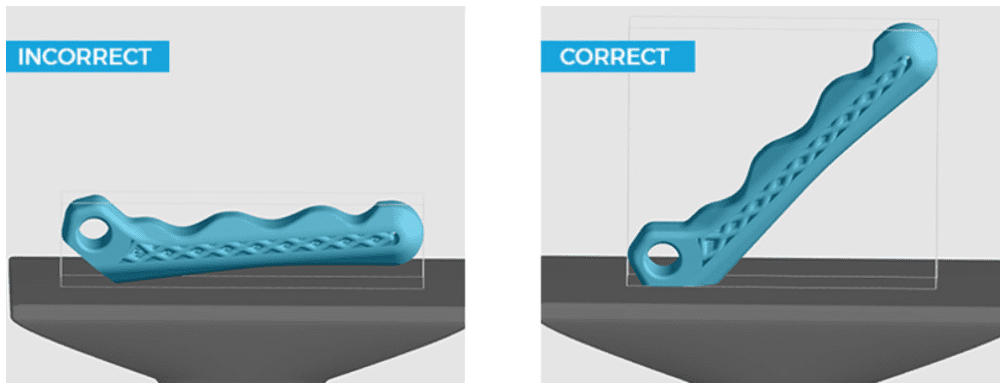

尽量减少悬垂并减少对支撑的依赖

打印时零件的每个连续切片(例如,在 FDM、DMLS 等中)都依赖于它下面的层来提供支持。大的悬垂、开口和其他特征在构建过程中可能需要额外的支撑,以防止翘曲并确保产品达到其性能公差。考虑到 DFAM 原则设计的零件将是自支撑的,最大限度地减少对可能增加成本的支撑特征的需求材料浪费和增加的后处理需求。如果需要支撑,一个节省成本的考虑是调整零件的方向,以便将支撑放置在不面向用户的区域,在这些区域可以接受标记。这减少了后处理所需的打磨和修整时间。

零件方向

虽然增材制造的零件可以在许多方向上构建,但构建特征的角度会影响其公差。而且由于特征在影响公差极限之前只能与规范有很大的偏差,因此在设计过程的早期考虑一系列可能的方向非常重要。这样,您就可以确定哪个方向最适合生产您的零件。

合并多部件装配体

使用传统制造方式很难生产复杂的形状,这可能需要将一些产品创建为多部件组件。如果您正在将产品从传统制造过渡到增材制造,通常可以将其整合到更少的部件中,从而显着降低装配成本。例如,当 Steelcase 设计用于增材制造的臂盖时,我们将一个由三部分组成的组件转变为一个具有多个功能区的不间断部分

利用衍生式设计来优化您的零件

通过增材工艺实现的独特几何形状使产品设计人员能够利用生成式设计工具(例如拓扑优化或晶格结构)根据数百个变量优化零件的结构。并且由于晶格允许您精确调整零件不同区域的强度和材料密度,因此一个连续的零件可以满足不同区域的不同性能要求。

增材制造设计最重要的考虑因素

这些指南都没有解决向生产级增材制造过渡的最大障碍之一:增材制造产品设计技能差距。由于存在这种差距,最重要的设计指南是在任何 DFAM 项目开始时就与增材制造产品设计专家保持一致。他们将推荐设计修改,以优化您产品的成本和性能。他们将了解如何通过按需生产和虚拟仓储在供应链层面提高效率。您越早获得专业的增材制造设计和工程支持,您在改用增材制造时获得的收益就越大。

有兴趣了解更多信息吗? 请务必查看我们关于如何超越原型设计的文章,并为增材制造您的案例。在 Fast Radius,我们将与各行各业的公司合作,使用增材制造技术发现、设计和开发任何零件或产品。了解我们经验丰富的增材制造设计团队如何与您合作,设计和交付精确调整到您的性能和设计要求的生产级零件。我们已经帮助价值数百万美元的公司通过增材制造获得价值,也可以帮助您完成应用。立即与我们联系。

准备好使用 Fast Radius 制作零件了吗?

开始报价工业技术