避免可怕的糟糕设计:12 件不要做的事情

通常,我们喜欢撰写有关最佳设计实践的文章,以帮助确保您的零件完美无缺。本着恐怖和万圣节的精神,让我们介绍一些关于“不该做什么”的服务线特定提示,以避免彻头彻尾的可怕坏事。每年制造数十万个零件,我们看到了一些让我们脊背发凉的零件!这是要避免的事情。

注塑成型事故

厚涂

壁厚是模制零件的关键考虑因素。太厚的墙壁容易下沉、翘曲并形成内部空隙(气穴)。不过不要害怕,我们已经为您准备好了。遵守我们的壁厚指南将有助于避免这些问题。注意:请记住,这只是一般规则,因为并非所有零件的壁厚都可能在图表上指示的高端和低端。

| 树脂 | 英寸 |

|---|---|

| ABS | 0.045 - 0.140 |

| 缩醛 | 0.030 - 0.120 |

| 亚克力 | 0.025 - 0.500 |

| 液晶聚合物 | 0.030 - 0.120 |

| 长纤维增强塑料 | 0.075 - 1.000 |

| 尼龙 | 0.030 - 0.115 |

| 聚碳酸酯 | 0.040 - 0.150 |

| 涤纶 | 0.025 - 0.125 |

| 聚乙烯 | 0.030 - 0.200 |

| 聚丙烯硫醚 | 0.020 - 0.180 |

| 聚丙烯 | 0.025 - 0.150 |

| 聚苯乙烯 | 0.035 - 0.150 |

| 聚氨酯 | 0.080 - 0.750 |

不执行吃水和半径

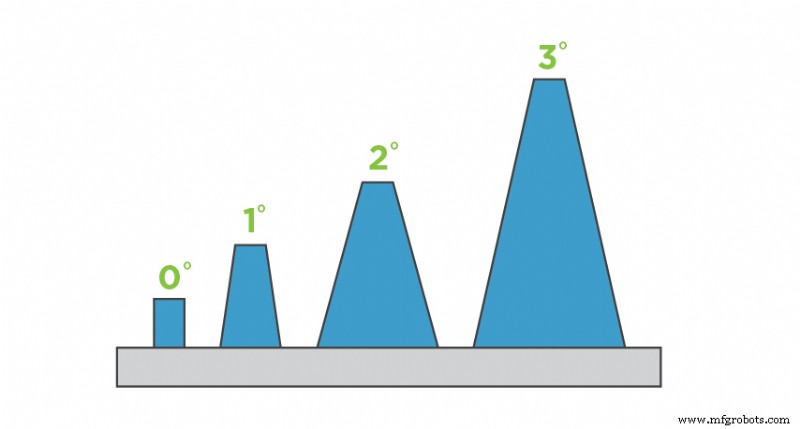

拔模和半径对于正确设计的注塑件至关重要。由于材料收缩到模芯上,拔模有助于零件从模具中脱模,并且对零件表面的阻力更小。有限的通风需要对喷射系统施加过大的压力。这可能会损坏零件并可能损坏模具。一个好的经验法则是每 1 英寸(25.4 毫米)型腔深度应用 1 度拔模,但这仍然可能不够,具体取决于所选材料和模具的能力。请始终与我们的设计团队核实,以确保您为您的零件准备的草案足够。

拔模有助于零件从模具中脱模。此处说明了不同程度的草稿。

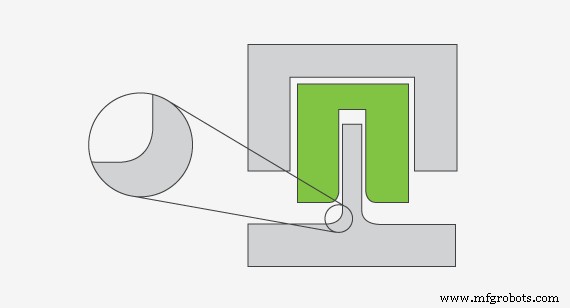

尖角应力集中,塑性流动受阻。相反,圆角减少了应力集中,增强了塑性流动。

另一方面,半径不是注塑成型所必需的,但应该应用于您的零件——消除零件上的尖角将改善材料流动和零件正直。填充模腔的树脂在圆角周围流动得更好。塑料树脂希望走阻力最小的路径,以最大限度地减少材料和模具上的应力。构建半径还有助于零件脱模,并降低零件从模具中取出时变形或断裂的可能性。

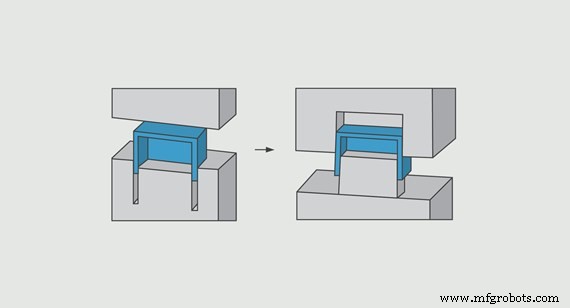

Deep-Rib Approach:以墙壁为摩擦的盒子设计。加工和抛光型腔的成本更高。 Core-Cavity Approach:通过 core-cavity 方法设计的盒子。可以使用更大、更快的刀具获得特征。更容易和更快地抛光。

Deep-Rib Approach:以墙壁为摩擦的盒子设计。加工和抛光型腔的成本更高。 Core-Cavity Approach:通过 core-cavity 方法设计的盒子。可以使用更大、更快的刀具获得特征。更容易和更快地抛光。 不挖芯或挖肋

型芯和型腔通常被称为模具的 A 侧和 B 侧(上半部和下半部)。零件设计的芯腔方法可以节省制造时间和金钱,并改善零件的整体外观。这种设计技术要求绘制内外墙,使它们相互平行。该方法保持一致的壁厚,保持零件完整性,提高强度和成型性,并降低总体制造成本。

3D 打印的风险

许多 3D 打印错误是特定于制造过程的。我们的增材工艺各不相同,并且具有独特的考虑因素。以下是要尽量避免的三个印刷问题。

不上传高分辨率 STL 文件

在某些情况下,我们会收到低分辨率的 STL 文件,这可能会导致刻面粗糙(如宝石的表面)。虽然低分辨率文件不会阻止我们制造零件,但它可能会影响其美观。大多数 CAD 建模软件都允许您在导出设置中调整分辨率。我们建议您确保您的 STL 具有高分辨率,但不要大到无法上传或操作,大约 100MB 或更少。另一种选择是提交一个 STP/STEP 文件,我们可以将其转换为 STL。

除了 STL 文件,我们还接受原生 SolidWorks (.sldprt) 或 ProE (.prt) 文件以及来自其他 CAD 系统的实体 3D CAD 模型,以 IGES (.igs)、STEP (.stp)、ACIS (.sat) 或Parasolid(.x_t 或 .x_b)格式。

不使用 SLS 和 MJF 回避收缩

当零件的材料分布不均时,可能会发生差异收缩。当零件的一侧比其余部分厚得多时,它会以不同的速度冷却。较厚的部分比薄的部分冷却速度慢,这会导致收缩。如果零件上需要厚特征,我们建议将特征挖空到大约 0.100 英寸(2.54 毫米)到 0.125 英寸(3.175 毫米)的外壳。如果可能,请将零件的整体厚度与大特征的壳厚度相匹配。

在设计 DMLS 时,请注意悬垂——零件几何形状的突然变化。如本例所示,如果下一层比上一层大,则会产生悬垂。

在设计 DMLS 时,请注意悬垂——零件几何形状的突然变化。如本例所示,如果下一层比上一层大,则会产生悬垂。 不避免金属 3D 打印部件中的大悬垂

与为零件设计提供平滑坡度的自支撑角不同,悬垂是零件几何形状的突然变化。与立体光刻和选择性激光烧结等其他 3D 打印技术相比,DMLS/金属 3D 打印对悬垂的支持相当有限。设计悬垂时,明智的做法是不要突破极限,因为较大的悬垂会导致零件细节减少,更糟糕的是,会导致整个构建崩溃。查看有关金属 3D 打印部件的设计技巧,它提供了有关 DMLS 如何创建复杂、耐用、轻质金属部件的更多指导。

数控加工错误

不回避需要不必要加工的特征

一个常见的错误是设计一个带有不需要机器切割区域的零件。这种不必要的加工会增加零件的运行时间——运行时间是最终生产成本的关键驱动因素。考虑这个例子,其中设计指定了零件应用所需的关键圆形几何形状(请参见右图中的左侧插图)。它要求在中间加工方孔/特征,然后切掉周围的材料以露出成品零件。然而,这种方法会增加大量的运行时间来加工掉剩余的材料。

在更简单的设计中(见右图),机器只是从块上切割零件,完全不需要对多余材料进行额外的、浪费性的加工。本例中的设计更改将机器时间缩短了近一半。保持您的设计简单,以避免额外的运行时间、无意义的加工和增加的成本。

将又高又薄的墙融入您的设计

CNC 机器中使用的切削工具在加工力作用下会略微偏转或弯曲,被切削的材料也是如此。这可能会导致诸如不理想的波纹表面和难以满足零件公差等问题。此外,墙壁可能会碎裂、弯曲或破裂。你的墙越高——我们的最大值是 2 英寸。(51 毫米)——它可能需要越厚以增加材料的刚度。墙壁的一个好的经验法则是宽高比为 3:1。在墙上增加一些吃水,使其逐渐变细而不是垂直站立,可以使加工更容易并留下更少的剩余材料。

添加小号或凸起的文字

您的组件可能需要铣削零件号、描述或公司徽标。添加文本也会增加成本。而且文字越小,成本越高。这是因为切割文本的非常小的立铣刀以相对较慢的速度运行,增加了您的运行时间,从而增加了您的最终成本。另一方面,如果您的零件可以容纳较大的文本,那么切割较大的文本会显着加快,从而降低成本。专业提示:如果可能,请选择凹陷而不是凸起的文本。

钣金难题

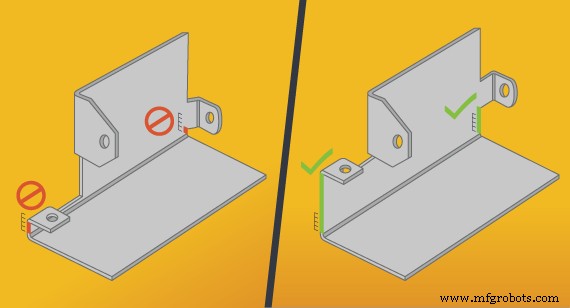

将特征放置得太靠近弯曲线

一定要注意放置孔、标签和其他特征的位置,并确保它们是' 放置得太靠近弯道,如本例所示。

一定要注意放置孔、标签和其他特征的位置,并确保它们是' 放置得太靠近弯道,如本例所示。 在制造过程中制造困难的一种快速方法是将孔、突舌或其他特征放置得离弯曲太近。那么,你能接近多远?只需遵循 4T 规则。使所有特征远离弯曲线至少 4 倍材料厚度。因此,如果您的设计告诉我们使用 0.050 英寸(1.27 毫米)的铜,请为您的特征留出至少 0.200 英寸(5.08 毫米)的间隙。如果不这样做,零件会在折弯机中变形,没人愿意这样。

设计垂直钣金角

当您在折弯机中弯曲金属板时,它不会形成完美的 90 度角。相反,因为工具有一个圆形的尖端,它会增加弯曲的半径。如果您测量该弯曲区域的长度并将其除以二,您将得到弯曲半径,这是一个由制作它的工具定义的数字。

最常见的内部弯曲半径(我们的默认值)是 0.030 英寸(0.762 毫米)。要记住的一个重要考虑因素是外部弯曲半径——在折弯机工具组的模具侧形成的弯曲半径——等于材料厚度加上内部弯曲半径。一些设计师喜欢花哨的为零件中的每个弯曲创建不同的半径,但如果削减成本是最重要的,则选择对所有弯曲使用相同的半径。

不包括硬件规格

永远记得让您的制造商知道您要使用哪种硬件,方法是在您的顶级装配信息中包含详细信息。例如,假设您想包括一个自紧螺母。请务必在您的设计文件中指定这一点,以确保您将想要放置的东西放置在您期望的零件位置。注意这 12 条“不该做什么”的提示是一个很好的起点,但在您开始制造过程时,请与我们才华横溢的应用工程师合作,帮助他们为零件设计提供建议。无论您采用哪种制造工艺,他们都会在每一步确保您的零件完美无缺。

工业技术