为什么使用表面光洁度图表?

金属表面光洁度特性的参考工具

金属表面光洁度图表是我们在 Metal Cutting 有时在内部使用的参考材料,作为我们质量保证流程的一部分。 (您可以在我们网站的质量承诺页面上阅读更多关于我们质量措施的信息。)

通常,这些图表提供有关标准表面光洁度测量的指南,例如:

- 使用的不同参数

- 不同加工方法的典型粗糙度

- 从微英寸 (µin) 等单位转换为微米(或微米,µm)

什么是标准表面处理?

A 表面处理 通常将其描述为表面纹理的量度。它的特点是表面图案的排列(或方向)、粗糙度和波纹度。 标准表面处理 包括在使用不同生产方法实现的加工完成方面经常使用的特性。

如果您在网上搜索“表面光洁度图表”,您会发现什么?它与金属零件的标准表面光洁度有何关系?让我们仔细看看。

Ra 和其他表面光洁度单位

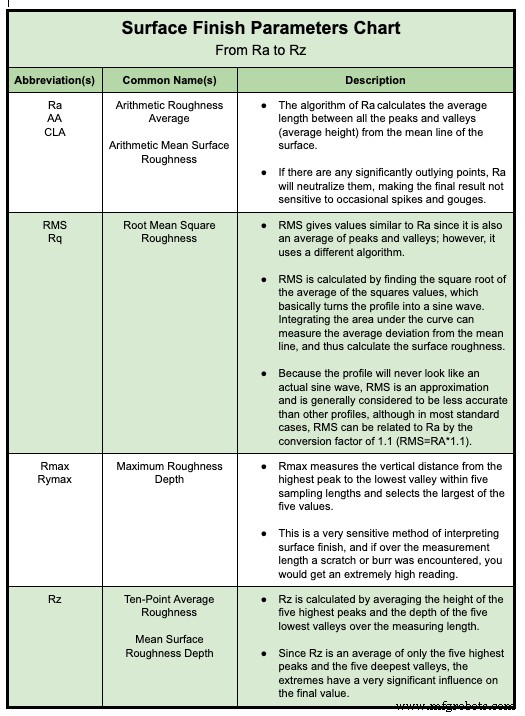

一种类型的金属表面光洁度图表可能会描述表面光洁度参数 ——即用于描述表面光洁度的不同测量单位和算术计算。像这样的表面光洁度图表可以包括以下参数:

- 最常用的参数是平均粗糙度(Ra) .这是从表面的平均线计算所有峰和谷之间的平均长度(或平均高度)。因为它可以中和任何明显的异常点,所以 Ra 对偶尔的尖峰和凿痕不敏感。

- 均方根粗糙度 (RMS) 与 Ra 相似,但通常被认为是近似值,因此不如 Ra 准确。 RMS 是使用一种算法来计算的,该算法可以找到值的平方的平均值的平方根。基本上,RMS 将表面轮廓转换为正弦波,并测量曲线与平均线的平均偏差。

- 最大粗糙深度 (Rmax) 测量采样长度内从最高峰到最低谷的垂直距离,并选择测量值中的最大值。作为估计表面光洁度的一种高度敏感的方法,Rmax 容易受到毛刺或划痕的影响,从而导致读数较高,表明相对于整个表面而言表面较粗糙。

- 平均粗糙度 (Rz) 通过平均五个最高峰的高度和五个最低谷的深度来计算。因为它只考虑极端情况,所以 Rz 产生的值往往较高,可能无法准确反映平均表面光洁度。

在金属切削,我们通常测试 Ra,这是我们大多数客户所要求的。尽管 Ra 和 RMS 有时可以互换使用,因为近似的转换因子是 RMS =Ra x 1.11 ,我们鼓励客户使用 Ra。它被认为更准确,并被业界广泛接受。

表面粗糙度图表

另一种类型的金属表面光洁度图表可能会显示表面粗糙度值的平均范围 这可以使用不同类型的制造工艺来实现。了解这一点很有帮助,因为表面光洁度会根据用于生产它们的加工工艺而有很大差异。

如果在成品金属零件上具有特定表面对应用的成功至关重要,那么在不同的切割方法之间做出决定是一个重要的步骤。此外,实现特定的表面光洁度可能需要使用不止一种工艺。

每种金属切削工艺都有其自身的特点(机械师称之为“见证标记”)。它们可以在一定程度上有所变化,并有一定的限制,同样取决于过程。

例如,如果加工表面的光滑程度存在限制,您可以使用抛光来获得高度光滑的表面。或者您可以使用研磨来创造锋利的边缘或闪亮的表面。

您可以查找表面粗糙度图表,用于比较各种金属切割方法的标准表面光洁度,例如磨料切割、EDM 或表面磨削,以及铣削、车削、研磨或抛光。请注意,对于表面光洁度测量,数字越小,表面越光滑(或不那么粗糙)。

表面粗糙度单位的转换

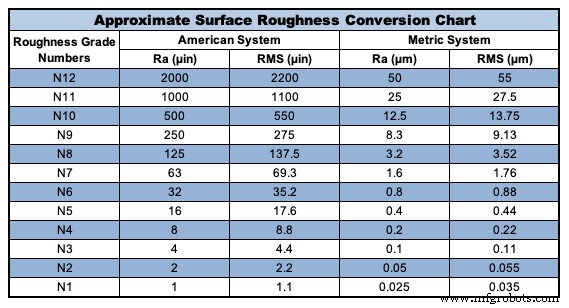

另一种类型的金属表面光洁度图表可能会显示特定表面粗糙度等级的不同单位之间的转换。例如,此处显示的图表提供了标准和公制测量系统(即微英寸和微米/微米)中 Ra 和 RMS 之间的转换:

请注意,表面粗糙度转换是近似的。这是因为 Ra 和 RMS 测量不同的事物,并且只能使用正弦波轮廓进行转换——或者当整个表面的峰和谷完全相同时,这在现实世界中很少出现。

表面光洁度视觉比较工具

在网上搜索显示标准表面光洁度的图表的人可能实际上正在寻找显示特定表面(例如,粗糙度为 63 µin Ra 的表面)应该是什么样子的图片。

这是另一个方便的参考工具发挥作用的地方:表面光洁度比较器 ,也称为表面粗糙度比较板 .

表面光洁度比较器是一种检测工具,可以替代对每个零件进行机械测试并获得其 Ra 的实际测量值。机械测试通常涉及使用以下两种方法之一:

- 一种接触表面粗糙度轮廓仪,它沿着零件表面放置一个探针来读取它——它可能会划伤或以其他方式改变零件的表面

- 一种非接触式、非破坏性工具,利用干涉测量法或其他光学 3D 计量技术在不接触零件表面的情况下进行测量

但是,您可以查看一个比较板来代替这些机械工具,该板显示 63 µin(或 32 µin、16 µin、8 µin 等)的 Ra 与您正在检查的零件相比的样子。

使用表面光洁度比较器是一种快速、简单的方法,可以通过查看零件而不是物理测量表面轮廓来辨别零件是否符合规格。

不同类型的比较器

正如不同的金属切削工艺有不同的平均表面光洁度范围一样,不同的工艺也有不同的比较板。

这是因为,例如,EDM 切割的零件在端切表面上会出现微小的“凹坑”,而研磨方法会在端切表面上产生看起来非常精细、略带弧线的线条。即使是完全相同的 Ra 值,也可能会因使用的切割工艺而有很大差异。

因此,重要的是要确保您正在查看比较板以了解正确的过程。

比较器的限制

此外,当您达到低得多(更光滑)的表面光洁度要求时,例如 2 µin 或 1 µin Ra,比较板也无济于事。这是因为除非它们在高倍率下,否则 2 µin 和 1 µin Ra(或更低)之间的差异不会很明显。

如果您的特定应用具有临界范围——例如,每个部件的 Ra 值必须在 10 µin Ra 和 25 µin Ra 之间——那么比较板也可能不是最佳选择。在这些情况下,可能需要对零件进行机械测试,以确保其表面光洁度在规定范围内。

严格的表面光洁度标准

在 Metal Cutting,我们最常处理的表面光洁度是小型精密金属零件的端部切割以及沿管材和棒材直径的主体表面。

重要的是要记住,如果零件上的某处有瑕疵、凹痕或划痕,则它可能不包括在零件的总表面光洁度测量中。但是,我们非常注意尽量减少这些类型的表面光洁度缺陷,并且在表面光洁度对产品至关重要的范围内,我们可以根据需要检查任何缺陷。

末端切割的典型结果

我们的磨料切割方法保守地产生 32 或 63 µin Ra 或更好的端切,具体取决于所使用的砂轮。 (请记住,数字越低,表面越光滑——所以“或更好”的意思是“或更低”。)我们保守地说,从高 Ra 值开始,因为不同的金属类型在实现目标中起着至关重要的作用。

对于研磨零件,我们实现的端切表面通常为 16 µin Ra 或更好。我们最好的结果是当我们对零件进行机械抛光以使末端切割光滑至 1 µin Ra 甚至更光滑。

身体表面的典型结果

如果客户的要求与原材料的“拉制”表面不同,金属切削可以研磨材料以达到零件直径表面(或零件主体)的预期结果。我们通常通过研磨达到 8 到 16 µin Ra,但在某些情况下可以达到 2 到 4 µin Ra。

当我们翻滚去毛刺时,另一个好处是它可以产生抛光作用,产生 8 µin Ra 或更好的更光滑的表面。从那里,我们可以使用机械抛光技术将车身表面光洁度降低到 1 µin Ra 以下。

如果需要更粗糙的表面,我们可以使用喷砂或研磨来有意开发一个非常粗糙的表面,可能超过 100 µin Ra。

(详细了解我们如何满足小型金属零件的 Ra 表面光洁度要求。)

如何满足您的金属表面处理需求

从不同类型的金属表面光洁度图表中可以看出,有多种表面光洁度选项和不同的方法来查看表面粗糙度。

幸运的是,通过选择金属切削工艺和可以使用的各种精加工技术,合适的合作伙伴可以生产出满足您的表面光洁度要求以及其他关键尺寸需求的金属零件。

要了解更多信息,请查看我们的视频如何避免最后一刻的表面光洁度问题。

工业技术