固态激光器

背景

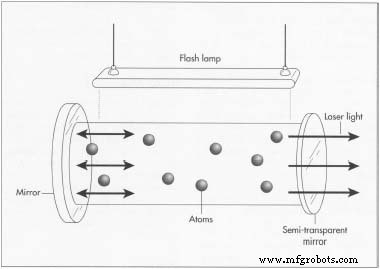

激光是受激辐射光放大的首字母缩写,是一种将电能或光能转换为光的装置。电能或光能用于激发原子或分子,然后发射单色(单波长)光。激光器由一个腔体组成,腔体末端有平面镜或球面镜,腔体充满可激光材料。这种材料可以通过光或放电激发到半稳定状态。材料可以是晶体、玻璃、液体、染料或气体,只要它可以以这种方式被激发。固态激光器是一种使用晶体的激光器,与气体不同,晶体的原子是刚性结合的。在光被灯或其他激光泵入晶体后,晶体会产生激光。

最简单的腔体有两块镜子,一块全反射,另一块反射率介于 50% 和 99% 之间。随着光在这些镜子之间反射,强度增加。由于激光与强光束的传播方向相同,因此激光会产生非常明亮的光。激光束也可以投射到很远的距离,并且可以聚焦在一个非常小的点上。

镜子的类型决定了光束的类型。当一面镜子仅透射 1-2% 的光时,就会产生非常明亮、高度单色且相干的光束。如果使用平面镜,光束高度准直(平行)。当使用凹面镜时,光束在腔的一端附近出来。第一种情况下的光束类型使激光在医学中非常有用,因为这些特性使医生能够更准确地瞄准所需区域,避免对周围组织造成损害。

将原子激发到更高能级的一种方法是用频率高于激光的光照射激光材料。也称为光泵浦,这些固态激光器使用一根固体晶体材料棒,其末端抛光平整且平行,并涂有镜子以反射激光。离子悬浮在晶体基质中并在激发时发射电子。

杆的侧面保持干净以允许来自泵浦灯的光,这可能是产生闪光的脉冲气体放电。第一个固态激光器使用粉红色红宝石棒和人造蓝宝石晶体。目前使用的两种常见固态激光器是 Nd:YAG(钕:钇铝石榴石)和 Nd:玻璃。两者都使用氪气或氙气闪光灯进行光泵浦。可以获得高达数千瓦的明亮闪光,使用寿命接近 10,000 小时。

由于激光可以聚焦到强度很大的精确点,因此小的脉冲激光可以产生足够的热量来蒸发不同的材料。因此,激光用于各种材料去除工艺,包括机加工。例如,红宝石激光器用于在用于拉丝模具的金刚石和用于手表轴承的蓝宝石上钻孔。

历史

激光背后的概念首先由阿尔伯特爱因斯坦提出,他表明光由称为光子的无质量粒子组成。每个光子都具有与波的频率相对应的能量。频率越高,波携带的能量就越大。爱因斯坦和另一位名叫 S. N. Bose 的科学家随后开发了光子倾向于一起传播的现象的理论。这就是激光背后的原理。

1954 年,诺贝尔奖获得者查尔斯·汤斯 (Charles Townes) 及其同事首次在微波领域展示了激光作用。他们通过聚焦电极系统投射出一束氨分子。当适当频率的微波功率通过腔体时,发生放大,并产生了受激辐射微波放大(M.A.S.E.R.)一词。 1957 年,物理学家戈登·古尔德 (Gordon Gould) 首次创造了激光一词。

一年后,汤斯与 Arthur Schawlow 合作,两人提出了激光器,并于 1960 年获得专利。同年,休斯研究实验室的物理学家西奥多·迈曼发明了第一台实用激光器。这种激光器是一种固态激光器,使用粉红色红宝石晶体,周围是闪光管,闪光管封闭在由强制空气冷却的抛光铝圆柱形腔内。红宝石圆柱体的两端都经过抛光,使其平行于光波长的三分之一以内。每一端都涂有蒸发的银。该激光器以脉冲模式运行。两年后,用弧光灯代替闪光灯,制成了连续红宝石激光器。

Maiman 的激光成功演示后,其他研究人员尝试了多种其他基材和稀土,包括铒、钕,甚至铀。测试了钇铝石榴石、玻璃和氟化钙基材。 1980 年代强大的激光二极管(一种使用电极或半导体形成相干光输出的装置)的发展导致了连续波状态下的全固态激光器更加高效、紧凑和可靠。二极管技术在 1990 年代得到改进,最终将固态激光器的输出功率提高到数千瓦级别。

Nd:YAG 和红宝石激光器以及其他使用不同类型晶体的固态激光器现在被用于许多工业、科学和医疗应用。 Nd:YAG 激光器也被用于监测污染、焊接和其他用途。这种类型的晶体使用最广泛——超过三分之二的晶体生长是这种类型。其他正在生长的晶体包括 Nd:YVO4(原钒酸钇)、Nd:玻璃和 Er:YAG。

原材料

由各种材料(晶体、金属、半导体等)制成的光学、机械和电子元件通常由其他制造商提供。外包因激光器制造商而异。固态激光器由两个主要部件或“盒子”组成。一个组件包含光学元件(激光晶体和反射镜),另一个包含电子设备(电源、内部控制)。有时这两个组件被集成到一个盒子中。

设计

激光腔的设计由应用决定。通常,研发团队开发设计。这种设计决定了工作特性,包括功率、波长和其他光束特性。设计人员还根据食品和药物管理局 (FDA) 的要求加入了安全功能。

制造过程

-

1 通常,所有或大部分组件都在别处制造。例如,晶体生长器提供激光材料。为了生长 Nd:YAG 晶体,将所需元素的高纯度氧化物粉末化合物置于坩埚中,并在射频炉中在高温下熔化。然后使晶种与液体表面接触。当籽晶被缓慢提起、旋转并稍微冷却时,所需成分的单晶以每小时约 0.02 英寸(0.5 毫米)的速度出现。

典型的 Nd:YAG 晶体直径范围为 2.4-3.1 英寸(60-80 毫米),长度为 6.9-8.9 英寸(175-225 毫米)。从生长的晶体中提取各种几何形状的棒、晶片和平板,然后按照客户要求进行制造、抛光和涂层。成品范围从直径小至 0.02 英寸(0.5 毫米)到 1 英寸(25 毫米)的棒材

固态激光器由一个腔体组成,腔体两端各有一个平面镜或球面镜,里面充满了晶体,其原子是刚性结合的。光被灯或其他激光器泵入后,晶体产生的光在镜子之间反射,增加强度并产生非常明亮的光。长到横截面大至 0.3 x 1.5 英寸(8 x 37 毫米)、长 9.2 英寸(235 毫米)的平板几何形状。最常见的 Nd:YAG 杆几何形状是直圆柱。

固态激光器由一个腔体组成,腔体两端各有一个平面镜或球面镜,里面充满了晶体,其原子是刚性结合的。光被灯或其他激光器泵入后,晶体产生的光在镜子之间反射,增加强度并产生非常明亮的光。长到横截面大至 0.3 x 1.5 英寸(8 x 37 毫米)、长 9.2 英寸(235 毫米)的平板几何形状。最常见的 Nd:YAG 杆几何形状是直圆柱。

组装

- 2 一旦设计了激光器并接收到组件,光学元件就会与机械组件集成在一起。技术人员遵循蓝图,使用金属支架或安装设备将光学组件放置在所需位置。此过程在洁净室环境中执行,以避免污染光学组件。

对齐

- 3 接下来,对准激光腔,使其按所需规格运行。这是由另一名技术人员在测试台上执行的,使用另一台激光器帮助对准。

最终测试

- 4 在将激光器运送给客户之前,它会经过一个称为最终测试的步骤,该步骤主要检查激光器是否正常运行,包括输出功率、光束质量和其他特性。激光器运行数小时以确保其通过检查。

质量控制

大多数激光器制造商遵循国际质量标准,在整个制造过程中提供反馈回路。如前所述,激光器还通过了几个主要的测试程序。

在美国销售的所有激光设备都必须经过认证符合联邦激光产品性能标准,并在分发给最终用户之前向设备和放射健康中心 (CDRH) 合规办公室报告。该性能标准规定了所有激光器必须具有的安全特性和标签,以便为用户提供足够的安全。每台激光器在推向市场之前都必须经过认证以符合标准。认证意味着每个单元都通过了符合性能标准的质量保证测试。激光器认证机构负责报告和通知激光器的任何问题。

副产品/废物

由于各种组件的供应商通常遵循全面质量管理程序,因此激光器制造商不会测试组件是否存在缺陷,浪费很少。如果发现有缺陷的组件,它们有时会被送回制造商。

未来

固态激光器的设计具有更高的功率、更快的速度、更短的波长和更好的光束质量,这将扩大其应用范围。例如,正在开发的激光材料能够将数十亿个脉冲压缩到一秒内,从而使飞秒激光器在每纳秒内提供数十个脉冲。可以提供太瓦或拍瓦级功率的固态激光器也正在测试用于产生核反应,有可能用于核医学应用,例如 CAT 扫描。 Nd:YAG 激光器正在扩展到电子行业,用于钻孔、焊接和修整应用。激光晶体继续制造更持久。

世界激光系统市场预计将从 2000 年的 47 亿美元增加到 2005 年的 80 亿美元,其中固态激光器市场达到 11 亿美元以上,而二极管激光器为 46 亿美元。在某些市场中,固态激光器正在取代染料、离子和 HeNe 型激光器。其他分析师预测,到 2003 年,闪光灯泵浦固态激光器将增长到 6.6 亿美元,二极管泵浦固态激光器将增长到 3.12 亿美元。后一种激光器将在通用标记和材料加工等工业应用中变得更加流行,因为成本下降,更高的功率变得可用。这些激光器的设计维护也最少。

制造工艺