吸管

背景

吸管是一种预先准备好的管子,用于从容器中吸出饮料。历史学家认为,第一批稻草是从干麦秆上切下来的,并因此得名。随着工业时代的到来,人们开发了通过将细长的涂蜡纸卷成圆柱形空心管来大规模生产吸管的方法。这是通过将涂有石蜡的纸卷成棒状,然后用粘合剂固定纸来实现的。然后将整个吸管涂上蜡以进一步防水。蜡涂层很重要,因为吸管是纸,最终会吸收一些被吸起来的液体。因此,这些纸吸管不可避免地变得潮湿而无用。在 1960 年代,纸张在很大程度上被塑料所取代,塑料变得越来越便宜,而且越来越复杂。塑料技术的爆炸式发展催生了通过挤出制造塑料吸管的技术。今天,吸管制成各种形状、颜色和功能。

原材料

吸管由塑料树脂、着色剂和其他添加剂的配方混合物制成。

塑料

历史上,吸管是由纸制成的,但今天聚丙烯塑料是首选材料。聚丙烯是通过聚合或串联丙烯气体分子制成的树脂。当大量这些分子通过化学方式连接在一起时,它们就形成了这种固体塑料材料。聚丙烯于 1950 年代中期首次开发,具有许多特性,使其适用于秸秆制造。这种树脂重量轻,耐磨性好,尺寸稳定性好,表面硬度好。它通常不会出现应力开裂问题,并且在较高温度下具有出色的耐化学性。对于此应用最重要的是,它具有良好的热塑性。这意味着它可以熔化,形成各种形状,并且在重新加热后,可以再次熔化和成型。这种塑料的另一个关键特性是它可以安全地与食品和饮料接触。聚丙烯被批准用于与食品间接接触,除吸管外,还可用于制造多种食品包装,如人造黄油和酸奶容器、玻璃纸型包装以及各种瓶子和瓶盖。

着色剂

可以将着色剂添加到塑料中,使吸管具有美观的外观。但是,在美国,所使用的着色剂必须从食品和药物管理局 (FDA) 批准用于食品接触的颜料清单中选择。如果着色剂不是食品级的,则必须对其进行测试,以确保它们不会从塑料中浸出并进入食品或饮料中。这些颜料通常以粉末形式提供,需要非常少量的颜料才能赋予鲜艳的色彩。通过使用多种着色剂,可以制成多色吸管。

其他添加剂

塑料配方中添加了额外的材料,以控制成品吸管的物理特性。可以添加增塑剂(提高聚丙烯柔韧性的材料)以防止树脂开裂。抗氧化剂用于减少塑料与空气中氧气之间的有害相互作用。其他稳定剂包括紫外线过滤器,它可以保护塑料免受阳光的影响并防止辐射对塑料产生不利影响。最后,可以添加惰性填料以增加塑料的堆积密度。所有这些材料都必须符合相应的 FDA 要求。

包装材料

吸管通常包裹在纸套中供个人使用或散装在塑料袋或纸板箱中。

制造

过程

吸管制造需要几个步骤。首先,将塑料树脂和其他成分混合在一起;然后将混合物挤出成管状;秸秆可以进行后续的专门操作;最后将吸管包装好装运。

塑料复合

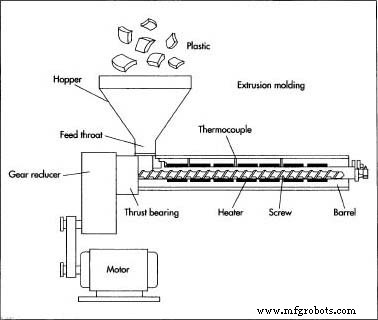

- 1 聚丙烯树脂必须首先与增塑剂、着色剂、抗氧化剂、稳定剂和填料混合。这些粉末状材料被倒入挤出混料机的料斗中,该混料机混合、熔化并形成混合塑料的珠粒。这台机器可以被认为是一个长的、加热的、电机驱动的绞肉机。当粉末沿着挤出机的机筒向下移动时,它们混合在一起并熔化。特殊的进料螺杆用于沿其路径推动粉末。熔融的塑料混合物通过挤出机另一端的一系列小孔被挤出。这些孔将塑料塑造成直径约 0.125 英寸(0.3175 厘米)的细线。一种复合方法将这些股线喷射到冷却水中,在那里一系列旋转刀将它们切成短颗粒。颗粒形状对于随后的模塑操作是优选的,因为颗粒比细粉更容易移动。然后收集并干燥这些颗粒;在包装之前,它们可以进一步混合或涂上其他添加剂。完成的塑料颗粒会被储存起来,直到它们准备好被模制成吸管。

秸秆挤压

- 2 颗粒被转移到另一个挤出成型机。第二台挤出机配备了不同类型的模具,可生产中空管形状。颗粒被倾倒在机器一端的料斗中,并通过螺杆机构强制通过一个长通道。该螺杆在机筒中转动,由通过齿轮减速器运行的电机提供动力。当螺杆旋转时,它会将树脂向下移动到机筒中。当树脂沿着加热通道移动时,它会熔化并变得更易流动。为了确保良好的运动和热传递,螺杆安装在机筒内,只有几千英寸的间隙。它由实心钢棒加工而成,几乎与枪管接触的表面经过硬化处理以抵抗磨损。当树脂到达机筒末端时,它已完全熔化,可以很容易地通过模具的开口挤出。

- 3 树脂以稻草形状的长绳从模具中排出。然后它由一种称为牵引器的设备移动,该设备有助于在完成其余制造过程时保持吸管的形状。在某些工艺中,需要通过特殊的定径板拉动吸管,以更好地控制直径。这些板基本上是带有钻孔的金属板。最终,这个细长的管子被引导通过一个冷却阶段——通常是一个水浴。一些操作将塑料在冷却的金属棒上运行,称为心轴,将吸管的内部尺寸冻结到棒的内部尺寸。最终,长管被刀具组件切割成合适的长度。

特殊操作

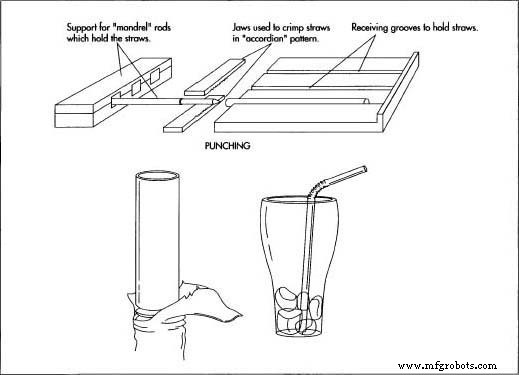

- 4 有特殊设计要求的吸管可进行额外处理。例如,所谓的“疯狂”吸管,具有一系列的环圈和转弯,可以使用特殊的成型设备弯曲成型。另一种具有特殊制造要求的吸管是“可弯曲”吸管。这种类型的吸管可以在中间弯曲,并使用特殊装置制成

塑料吸管通过注塑机挤出成型。一系列允许吸管弯曲的凹槽。这些凹槽可以通过两步过程卷曲到吸管中。首先,首先需要“捡起”吸管,以便对其进行操作。这可以通过将吸管铺在平板上来实现,平板上切有槽。吸管往往会卷入槽中并留在那里。狭槽均匀地间隔开并且与单独的金属板相邻,该金属板具有从其延伸的一系列金属销。销以平行方式与板上的槽对齐。一旦吸管停在插槽中,销钉就可以轻松插入吸管中。然后,只需操作固定销钉的盘子,就可以轻松地将吸管提起并沿任何方向移动。固定吸管的钢针上切有一系列平行环。当吸管缠绕在销子上时,它们被一对半圆形钢爪夹住,它们有一组互补的环。钳口将一系列环压入吸管。卷曲图案允许吸管弯曲而不会关闭。在这些操作之后,吸管可以接着进行包装。

塑料吸管通过注塑机挤出成型。一系列允许吸管弯曲的凹槽。这些凹槽可以通过两步过程卷曲到吸管中。首先,首先需要“捡起”吸管,以便对其进行操作。这可以通过将吸管铺在平板上来实现,平板上切有槽。吸管往往会卷入槽中并留在那里。狭槽均匀地间隔开并且与单独的金属板相邻,该金属板具有从其延伸的一系列金属销。销以平行方式与板上的槽对齐。一旦吸管停在插槽中,销钉就可以轻松插入吸管中。然后,只需操作固定销钉的盘子,就可以轻松地将吸管提起并沿任何方向移动。固定吸管的钢针上切有一系列平行环。当吸管缠绕在销子上时,它们被一对半圆形钢爪夹住,它们有一组互补的环。钳口将一系列环压入吸管。卷曲图案允许吸管弯曲而不会关闭。在这些操作之后,吸管可以接着进行包装。

包装

- 5 根吸管通常在制造后包装在单独的纸套中。这种包装广泛用于必须保持每根吸管卫生的应用。一种包装方法是将成品吸管装入供应漏斗。在漏斗的底部是一个轮子,轮子的外缘周围有吸管接收槽。吸管从漏斗中落下,并由该旋转轮一次拾起一根。当轮子旋转时,它会将吸管移动到第二个轮子上,该轮子上有连接到真空源的凹槽。纸张或包装材料(纸包装)从供应辊移动到该轮上。真空将纸张固定到位,而主轮将吸管送入纸张顶部。另一层纸被引导到第一层上,然后组件通过密封辊。然后通过施加压力将两层纸卷曲在一起或以其他方式密封在一起。然后密封的吸管片沿着输送机行进到冲压区域,在那里模具向下压并切出单个

可以分两步在吸管上切出柔性凹槽。当吸管放在槽中时,它们被一对半圆形钢爪夹住,将一系列环压入吸管中。卷曲图案允许吸管弯曲而不会关闭。 吸管。然后模切件沿着传送带移动到收集区。然后可以将单独的吸管捆绑在一起并装在盒子或小袋中以便运输。

可以分两步在吸管上切出柔性凹槽。当吸管放在槽中时,它们被一对半圆形钢爪夹住,将一系列环压入吸管中。卷曲图案允许吸管弯曲而不会关闭。 吸管。然后模切件沿着传送带移动到收集区。然后可以将单独的吸管捆绑在一起并装在盒子或小袋中以便运输。

质量控制

在制造过程的复合和挤压阶段以及挤压完成后的多个关键步骤中确定饮用吸管的质量。在混合过程中,必须监控混合过程,以确保配方成分以适当的比例混合。在开始挤出过程之前,通常的做法是通过挤出机清除一些树脂。这种清洗有助于清理机筒并作为检查以确保所有成型系统正常运行。在这个阶段,可以检查样品吸管以确保它们达到正确的尺寸。这些样本还可用于确保制造设备以适当的线速度运行。

在挤出过程中,将树脂保持在适当的温度是至关重要的。根据加工温度(和聚合物的分子量),塑料可以像焦油一样缓慢流动,也可以像玉米糖浆一样快速流动。如果温度太低,粘度会急剧增加,树脂将无法流过模具。如果温度太高,可能会发生热击穿。过热会导致树脂发生化学变化,削弱塑料并使其不适合用于制造吸管。在某些情况下,会发生芯片堆积。发生这种情况时,一团塑料会卡在模具的某处。这个球最终会挣脱出来,附着在模制的稻草上,并破坏了它的外观。在挤出过程中,不需要的化学相互作用也会影响成品吸管的质量。一个问题是氧化,这是与空气接触造成的。这种反应会对塑料产生负面影响。同样,塑料会与任何存在的水分相互作用;水分太少会使某些塑料混合物太脆。

制造过程完成后,正确清洁挤出机至关重要。彻底清洁是必要的,因为不同类型的不同颜色的塑料可能会留在挤出机机筒中。这种残留物会在下一批生产中造成污染。当机器仍然很热并且可以很容易地从金属上刮下树脂痕迹时进行模具清洁。

副产品/废物

秸秆生产的主要废品是塑料树脂。被污染、过热或以其他方式损坏的树脂必须丢弃。但是,由于其他原因而失效的吸管可以重新加工。这种重复使用塑料的过程称为再研磨,包括将吸管粉碎并重新熔化。由于聚丙烯的热塑性,这可以在不损失质量的情况下完成。

未来

秸秆技术有许多有趣的新发展。首先,不断评估新的和改进的塑料混合物。这是降低成本、满足监管要求和提高质量所必需的。此外,正在开发新的加工和设计方法。这些可以将吸管扩展到新的领域。例如,热液晶是一种对温度变化做出反应的特殊着色剂,可以添加到吸管中,使其在与热或冷的液体接触时变色。其他独特的应用包括打印带有饮料标识的吸管的方法(例如饮食、根啤等)。然后可以使用吸管来标记饮料中的成分。其他进步包括通过吹塑工艺制成的吸管,该工艺在吸管中间产生面部或其他人工制品。

制造工艺