橙汁

背景

橙汁在美国联邦法规中被定义为“从 Citrus sinensis 种的成熟橙子中获得的未发酵果汁 或通常称为 Amberweet 的柑橘杂交品种。”真正的鲜榨果汁很难在商业上销售,因为它需要特殊加工来保存。橙汁通常以三种形式销售:作为冷冻浓缩物,购买后用水稀释;作为重新配制的液体,在销售前经过浓缩和稀释;或作为单一浓度的非浓缩饮料,称为 NFC 或 Not From Concentrate。后两种类型也称为即饮 (RTD) 果汁。

柑橘类水果,如橙子,在中国南部和东南亚已有 4000 年的种植历史。一种品种,香橼,在公元前 400 到 600 年之间的某个时间被带到中东。 阿拉伯商人在公元 100 到 700 年之间的某个时间将橙子运往东非和中东 ,在阿拉伯人占领西班牙期间,柑橘类水果首先到达欧洲南部。从那里,他们被探险家带到新世界,并在 16 世纪传播到佛罗里达和巴西。到 1800 年代,柑橘类水果实现了全球分销。在 1890 年代,对它们的需求大大增加,因为医生发现喝橙子或其他柑橘类水果的汁可以预防坏血病,一种维生素缺乏症。

随着 1920 年代后期商业橙汁行业的发展,橙汁的受欢迎程度再次急剧上升。早期,果汁行业主要依赖打捞的水果,不适合经常食用,因为它畸形、颜色很差或有瑕疵。在 1930 年代,瓷内衬罐的发展和巴氏杀菌技术的进步导致果汁质量的提高,行业显着扩大。然后,在 1944 年,科学家们找到了一种方法,可以在真空中浓缩果汁并冷冻,而不会破坏其风味或维生素含量。冷冻浓缩果汁于 1945-46 年首次在美国销售,并变得广泛可用和流行。二战后,大多数美国人停止自己榨汁,浓缩汁成为主要形式。随着家用冰箱的增加,冷冻浓缩液变得更加流行。对冷冻果汁的需求对柑橘产业产生了深远的影响,并刺激了佛罗里达柑橘园的发展。冷冻浓缩汁一直是最受欢迎的形式,直到 1985 年再造果汁和 NFC 果汁的销量首次超过冷冻类型。 1995 年,NFC 果汁占北美市场的 37%。相比之下,复原果汁占据了约 39% 的市场份额。今天,商业无菌包装允许 RTD 果汁在没有冷藏的情况下销售。目前全球橙汁市场规模超过 23 亿美元,其中最大的地区是美国,其次是加拿大、西欧和日本。

原材料

水果

橙汁的主要成分当然是橙子。橙子是芸香科(芸香科)的成员,柑橘树属于柑橘属。 橙子和所有柑橘类水果一样,是一种特殊类型的浆果植物学家,称为橙皮属植物。流行的橙子类型包括脐橙、柑橘和瓦伦西亚橙。通常使用不同类型橙子的混合物来提供特定的风味并确保没有苦味。榨汁用橙子的选择取决于多种因素,例如水果的品种和成熟度。水果中含有许多天然材料,这些材料有助于果汁的整体风味和稠度,包括水、糖分(主要是蔗糖、果糖和葡萄糖)、有机酸(主要是柠檬酸、苹果酸和酒石酸)和风味化合物(包括各种酯、醇、酮、内酯和烃。)

其他添加剂

联邦法规允许在橙汁中添加二氧化硫或苯甲酸钠等防腐剂,但其含量受到严格控制。同样,抗坏血酸、α 生育酚、EDTA、BHA 或 BHT 被用作抗氧化剂。甜味剂可以以玉米糖浆、葡萄糖、蜂蜜甚至人造甜味剂的形式添加。然而,更常见的是,添加柠檬酸以提供酸味。

制造商还可以用额外的维生素或补充营养素(如维生素 C、较少见的维生素 A 和 E 以及 β 胡萝卜素)来强化果汁。 (β-胡萝卜素天然存在于橙子中,但含量很小。)人们担心这些添加的维生素的稳定性,因为它们在加热过程中不能很好地存活。以磷酸三钙形式存在的钙也经常添加到橙汁中。

制造

过程

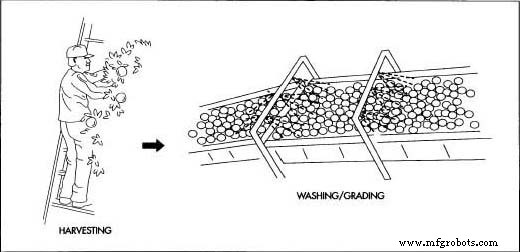

收获/收集

- 1 橙子采自大树林。一些柑橘种植者是合作包装和营销协会的成员,而另一些则是独立种植者。当成熟的果实准备好采摘时,一队采摘者被派去将果实从树上摘下来。收集的水果被送到包装中心,在那里装箱作为整颗水果出售,或送到工厂进行果汁加工。橙子通常通过卡车运送到榨汁设施,在那里它们通过重力进料卸载到传送带上,传送带将水果运送到储存箱。

清洁/分级

- 2 水果在使用前必须经过检验和分级。检查员抽取 39.7 磅(18 公斤)的样品进行分析,以确保水果满足加工成熟度要求。经过认证的水果然后沿着传送带运输,在那里经过滚刷时用清洁剂清洗。这个过程可以去除碎屑和污垢,并减少微生物的数量。将水果冲洗干净并晾干。分级机在劣质水果通过滚筒时将其去除,剩余的优质水果在提取前会根据大小自动分离。适当的尺寸对于提取过程至关重要。

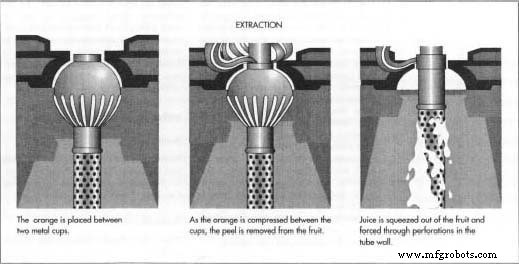

提取

- 3 适当的榨汁对于优化果汁生产过程的效率以及成品饮料的质量非常重要。后者是正确的,因为橙子的果皮很厚,其中含有必须小心分离的苦味树脂,以免污染更甜的果汁。业界常用的自动提取方法有两种。第一个将水果放在两个底部带有尖锐金属管的金属杯之间。当管子在水果的顶部和底部开孔时,上部杯子下降,每个杯子上的手指啮合以挤出果汁。水果固体被压缩到两个果皮塞之间的底部管中,同时果汁通过管壁上的穿孔被挤出。同时,喷水会洗去果皮上的油。这种油被回收以备后用。

第二种提取方法是在去除果汁之前将橙子切成两半。水果在通过固定刀时被切成薄片,然后用橡胶吸盘将水果切成两半,并靠着塑料锯齿铰刀移动。旋转铰刀挤出汁液,因为橙子的一半在输送线上移动。

当成熟的果实准备好采摘时,一群采摘者将果实从树上摘下来。收集后,水果被送到植物进行果汁加工。在提取之前,对水果进行清洁和分级。 一些果皮油可能会在提取之前通过刺破皮肤的针头去除,从而释放出被洗掉的油。这种类型的现代提取设备可以在大约 3 秒内对果皮进行切片、铰孔和取出。

当成熟的果实准备好采摘时,一群采摘者将果实从树上摘下来。收集后,水果被送到植物进行果汁加工。在提取之前,对水果进行清洁和分级。 一些果皮油可能会在提取之前通过刺破皮肤的针头去除,从而释放出被洗掉的油。这种类型的现代提取设备可以在大约 3 秒内对果皮进行切片、铰孔和取出。 - 4 提取的果汁在准备用于下一阶段之前通过不锈钢筛网过滤。此时,如果果汁用于复原饮料,则可以将其冷却或浓缩。如果是 NFC 类型,则可能会进行巴氏杀菌。

浓度

- 5 浓缩果汁提取物的浓度大约是压榨果汁的五倍。用水稀释后,可用于制作冷冻果汁和许多 RTD 饮料。浓缩很有用,因为它可以延长果汁的保质期,并使储存和运输更加经济。果汁通常使用一种称为热加速短时蒸发器(简称 TASTE)的设备浓缩。 TASTE 使用蒸汽在真空下加热果汁并迫使水分蒸发。浓缩果汁被排放到真空闪蒸冷却器中,将产品温度降低到约 55.4° F (13° C)。较新的浓缩工艺需要最少的热处理,并在日本商业化使用。通过超滤和巴氏杀菌将果肉与果汁分离。含有挥发性调味剂的澄清果汁在 50° F (10° C) 下通过反渗透浓缩,浓缩物和果肉重新混合以产生适当的果汁浓度。这种浓缩液的味道被认为优于美国市售的,接近新鲜果汁。然后将浓缩汁储存在冷藏的不锈钢散装罐中,直到准备好包装或重组。

重构

- 6 当果汁加工商准备好准备用于零售的商业包装时,将从多个存储批次中提取浓缩物并与水混合以达到所需的糖酸比、颜色和风味。这一步必须小心控制,因为在浓缩过程中,果汁的大部分风味可能会丢失。必须正确混合浓缩果汁和其他风味成分,以确保最终的果汁产品具有高品质的风味。

巴氏杀菌

- 7 由于其低 pH 值(约 4),橙汁具有一定的天然保护作用

在一个自动化过程中,从橙子中提取汁液,同时一步去除果皮. 细菌、酵母菌和霉菌的生长。然而,仍然需要巴氏杀菌以进一步延缓腐败。巴氏杀菌还会使某些酶失活,这些酶会导致果肉与果汁分离,从而产生不美观的饮料。这种酶相关的澄清是鲜榨果汁保质期只有几个小时的原因之一。快速巴氏杀菌最大限度地减少了热处理带来的风味变化,推荐用于优质产品。商业上使用了几种巴氏杀菌方法。一种常见的方法是让果汁通过板式换热器旁边的管子,因此果汁在不直接接触加热表面的情况下被加热。另一种方法是使用热的、巴氏杀菌的果汁来预热进入的未经巴氏杀菌的果汁。预热后的果汁用蒸汽或热水进一步加热至巴氏杀菌温度。通常,达到 185-201.2°F(85-94°C)的温度约 30 秒足以减少微生物数量并准备用于灌装的果汁。

在一个自动化过程中,从橙子中提取汁液,同时一步去除果皮. 细菌、酵母菌和霉菌的生长。然而,仍然需要巴氏杀菌以进一步延缓腐败。巴氏杀菌还会使某些酶失活,这些酶会导致果肉与果汁分离,从而产生不美观的饮料。这种酶相关的澄清是鲜榨果汁保质期只有几个小时的原因之一。快速巴氏杀菌最大限度地减少了热处理带来的风味变化,推荐用于优质产品。商业上使用了几种巴氏杀菌方法。一种常见的方法是让果汁通过板式换热器旁边的管子,因此果汁在不直接接触加热表面的情况下被加热。另一种方法是使用热的、巴氏杀菌的果汁来预热进入的未经巴氏杀菌的果汁。预热后的果汁用蒸汽或热水进一步加热至巴氏杀菌温度。通常,达到 185-201.2°F(85-94°C)的温度约 30 秒足以减少微生物数量并准备用于灌装的果汁。

包装/灌装

- 8 为确保无菌,巴氏杀菌果汁应趁热灌装。在可能的情况下,可以预热金属或玻璃瓶和罐。不能承受高温的包装(例如,无菌的、不需要冷藏的多层塑料果汁盒)必须在无菌环境中灌装。在灌装之前,可以使用过氧化氢或其他经批准的消毒剂代替加热。在任何情况下,空包装都会通过传送带输送到液体灌装机,然后从散装储罐中输送果汁。灌装头计量装入容器中的精确产品量,并且根据包装的设计,它可能会立即翻转以对盖子进行消毒。灌装后,容器会尽快冷却。以这种方式包装的橙汁在室温下的保质期为 6-8 个月。

副产品/废物

橙汁生产的副产品来自作为废物产生的果皮和果肉。用这些材料制成的产品包括用于牲畜的脱水饲料、用于制作果冻的果胶、柠檬酸、精油、糖蜜和蜜饯果皮。橙油的某些部分(称为 d-柠檬烯)具有出色的溶剂特性,可用于工业清洁剂。

质量控制

在整个生产过程中检查质量。检查员在榨汁前对水果进行分级。提取和浓缩后,对产品进行检查以确保其符合美国农业部的多项质量控制标准。橙汁生产中最重要的衡量标准是糖含量,以白利糖度(溶液中糖的重量百分比)衡量。使用的橙子类型和它们生长的气候会影响糖分。制造商将不同糖含量的果汁混合在一起,以达到所需的糖平衡。评估最终果汁产品的许多关键参数,包括酸度、柑橘油含量、果肉含量、果肉细胞完整性、颜色、粘度、微生物污染、口感和味道。感官小组用于评估主观品质,如风味和质地。最后,在灌装过程中,会检查设备以确保它们被正确灌装和密封。

未来

未来的加工改进可能来自使用计算机控制的水果尺寸和分级。随着添加更多以营养为导向的成分(如抗氧化剂)的趋势继续下去,橙汁配方将发生变化。此外,未来的配方很可能是橙汁与其他更奇特的水果口味(如猕猴桃)或什至蔬菜汁(如胡萝卜)的混合物。

制造工艺