阿司匹林

背景

阿司匹林是市场上最安全、最便宜的止痛药之一。虽然其他止痛药是在阿司匹林之前发现和生产的,但直到 20 世纪之交阿司匹林取得成功后,它们才在欧洲和美国被接受为非处方药。

今天,仅美国人一年就消耗 16,000 吨阿司匹林药片,相当于 8000 万片药片,我们每年花费约 20 亿美元用于非处方止痛药,其中许多含有阿司匹林或类似药物。

目前,该药物有多种剂型,浓度从 0.0021 至 0.00227 盎司(60 至 650 毫克)不等,但该药物以片剂形式应用最为广泛。其他剂型包括胶囊、锭剂、栓剂和液体酏剂。

阿司匹林可用于对抗许多健康问题:脑血栓(每天少于一粒);一般疼痛或发烧(每天 2 至 6 片;以及风湿热、痛风和类风湿性关节炎等疾病。该药还有助于预防心脏病发作。此外,生物学家使用阿司匹林来干扰白细胞作用,分子生物学家用药物激活基因。

阿司匹林可以产生的广泛影响使得人们很难确定它的实际作用,直到 1970 年代,生物学家才假设阿司匹林和相关药物(如布洛芬)通过抑制某些激素的合成而起作用,这些激素会导致疼痛和炎症。从那时起,科学家们在理解阿司匹林的工作原理方面取得了进一步的进展。例如,他们现在知道,阿司匹林及其亲属实际上可以防止引起炎症的细胞的生长。

历史

1763 年,英格兰奇平诺顿的埃德蒙·斯通牧师在柳树的树皮中发现了阿司匹林中的活性成分水杨酸的首次衍生化合物。 (柳树的树皮——Salix Alba——含有高水平的水杨苷,即水杨酸的糖苷。)早先的记载表明古希腊的希波克拉底使用柳叶来达到同样的目的——退烧和缓解各种疼痛的疾病。

在 1800 年代,许多科学家从柳树皮中提取水杨酸并合成生产该化合物。然后,在 1853 年,法国化学家 Charles F. Gerhardt 合成了一种原始形式的阿司匹林,一种水杨酸的衍生物。 1897 年,德国化学家费利克斯·霍夫曼 (Felix Hoffmann) 在 I.G. 的拜耳分部工作。 Farber 发现了一种更好的合成药物的方法。尽管有时霍夫曼因发现阿司匹林而被不当赞扬,但他确实明白阿司匹林是一种有效的止痛药,没有水杨酸的副作用(它会灼伤喉咙和胃部不适)。

拜耳于 1899 年开始销售阿司匹林,并在第一次世界大战后主导止痛药的生产,当时 Sterling Drug 收购了德国拥有的拜耳新药  阿司匹林制造的前三个步骤:称重、混合和干筛。混合可以在 Glen Mixer 中完成,它既可以混合成分,又可以排出其中的空气。在干筛中,小批量用手强制通过金属丝网筛,而大批量可以在 Fitzpatrick 磨机中进行筛分。约克行动。如今,“阿司匹林”是拜耳在全球多个国家的注册商标,但在美国和英国,阿司匹林只是乙酰水杨酸的俗称。

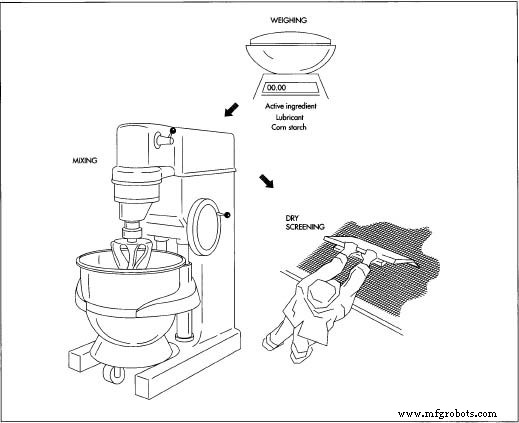

阿司匹林制造的前三个步骤:称重、混合和干筛。混合可以在 Glen Mixer 中完成,它既可以混合成分,又可以排出其中的空气。在干筛中,小批量用手强制通过金属丝网筛,而大批量可以在 Fitzpatrick 磨机中进行筛分。约克行动。如今,“阿司匹林”是拜耳在全球多个国家的注册商标,但在美国和英国,阿司匹林只是乙酰水杨酸的俗称。

阿司匹林的制造与整个制药业的进步同步进行,在 20 世纪初期出现了重大的机械化。现在,阿司匹林的制造是高度自动化的,并且在某些制药公司中,是完全计算机化的。

虽然阿司匹林的生产过程因制药公司、剂型和数量而异,但该过程并不像许多其他药物的过程那样复杂。特别是,生产硬阿司匹林片只需要四种成分:活性成分(乙酰水杨酸)、玉米淀粉、水和润滑剂。

原材料

为了生产硬阿司匹林片剂,将玉米淀粉和水加入活性成分(乙酰水杨酸)中,作为粘合剂和填充剂,以及润滑剂。粘合剂有助于将片剂固定在一起;填充剂(稀释剂)使片剂增加体积以生产足够大小的片剂。一部分润滑剂在混合过程中加入,其余部分在压片后加入。润滑剂可防止混合物粘在机器上。可能的润滑剂包括:氢化植物油、硬脂酸、滑石粉或硬脂酸铝。科学家们进行了大量调查和研究,以分离出最有效的阿司匹林硬片润滑剂。

咀嚼型阿司匹林片含有不同的稀释剂,如甘露醇、乳糖、山梨糖醇、蔗糖和肌醇,可使片剂以更快的速度溶解并赋予药物令人愉悦的口感。此外,咀嚼片中还加入了调味剂,如糖精和着色剂。目前在美国获批的着色剂包括:FD&C Yellow No.5、FD&C Yellow No.6、FD&C Red No.3、FD&C Red No.40、FD&C Blue No.1、FD&C Blue No.2、FD&C Green No.。 3、数量有限的D&C着色剂和氧化铁。

制造

过程

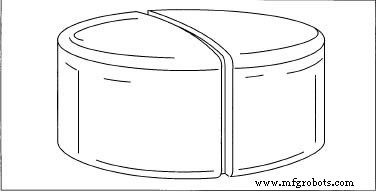

阿司匹林片剂有不同的形状。它们的重量、大小、厚度和硬度可能会根据剂量的不同而变化。片剂的上表面和下表面可以是平面、圆形、凹面或凸面到不同程度。药片的外表面中间也可能有一条线,因此如果需要,药片可以分成两半。片剂可能刻有符号或字母以识别制造商。

相同剂量的阿司匹林片分批生产。仔细称重后,将必要的成分混合并压缩成称为弹丸的粒状混合物单元。然后将块状物过滤以去除空气和块状物,并再次压缩(或冲压)成许多单独的片剂。 (片剂的数量取决于批次的大小、剂量和所使用的压片机类型。)在整个制造过程中保留每批的文档,并且成品片剂在装瓶和包装之前经过多次测试用于分发。

制造硬阿司匹林片剂的过程,称为干法制粒 或 猛击, 如下:

称重

- 1 在无菌罐中分别称重玉米淀粉、活性成分和润滑剂,以确定成分是否符合预先确定的批量和剂量规格。

混合

- 2 将玉米淀粉分配到冷纯净水中,然后加热并搅拌直至形成半透明糊状物。接下来将玉米淀粉、活性成分和部分润滑剂倒入一个无菌罐中,然后将罐推到称为 Glen Mixer 的混合机中。混合混合成分以及从混合物中排出空气。

- 3 然后将混合物机械分离成大小通常为 7/8 到 1 英寸(2.22 到 2.54 厘米)的单元。这些单位被称为 slugs。

干筛

- 4 接下来,手持不锈钢迫使小批量的弹丸通过筛网 抹刀。大型制造网点的大批量产品通过称为 Fitzpatrick 磨机的机器进行过滤。将剩余的润滑剂加入混合物中,在旋转造粒机和筛子中轻轻混合。润滑剂可防止混合物在压缩过程中粘在压片机上。

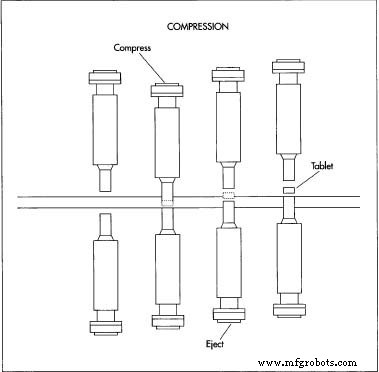

压缩

- 5 混合物通过单冲机(用于小批量)或旋转压片机(用于大规模生产)压制成片剂。大多数单冲机都是动力驱动的,但手动模式仍然可用。在单冲机上,混合物由进料靴送入一个片剂模具(称为染料腔),如下所示:

- 进料靴通过染料腔并释放混合物。然后进料靴缩回并将所有多余的混合物从染料腔中刮走。

- 一个冲头——一根短钢棒——染料腔的大小下降到染料中,将混合物压成片剂。冲头然后缩回,而下方的一拳

此图说明了单冲机的压缩原理。首先,将阿司匹林混合物送入染料腔。然后,钢制冲头下降到空腔中并将混合物压缩成片剂。随着冲头缩回,腔体下方的另一个冲头上升以弹出药片。染料腔上升到腔中并弹出片剂。

此图说明了单冲机的压缩原理。首先,将阿司匹林混合物送入染料腔。然后,钢制冲头下降到空腔中并将混合物压缩成片剂。随着冲头缩回,腔体下方的另一个冲头上升以弹出药片。染料腔上升到腔中并弹出片剂。 - 当进料靴返回以再次填充染料腔时,它将压片从染料平台推出。

- 在旋转压片机上,混合物通过进料管线进入位于大钢板上的多个染色腔。当混合物通过进料管线分配时,板旋转,快速填充每个染料腔。位于染色腔上方和下方的冲头随着染色腔的旋转而依次旋转。上冲头顶部的滚轮将冲头向下压到染料腔上,将混合物压缩成片剂,而染料腔下方的滚轮激活的冲头将片剂从染料平台上抬起并弹出。

测试

- 6 压制片剂经过片剂硬度和脆碎度测试,以及片剂崩解测试(参见下面的质量控制部分)。

装瓶和包装

- 7 药片被传送到自动装瓶装配线,在那里它们被分配到透明或彩色涂层的聚乙烯或聚丙烯塑料瓶或玻璃瓶中。瓶子的顶部是棉质包装,用透明铝顶密封,然后用塑料和橡胶儿童保护盖密封。然后将透明的圆形塑料带固定在盖子的圆形边缘。它作为额外的密封来阻止和检测产品篡改。

- 8 然后在瓶子上贴上产品信息和有效期。根据制造商的不同,瓶子会被包装在单独的纸板箱中。然后将包装或瓶子装在更大的纸板箱中,准备分发给分销商。

成品阿司匹林药片通常在中心有一条“刻痕”线,这样药片就可以分成两部分轻松。

成品阿司匹林药片通常在中心有一条“刻痕”线,这样药片就可以分成两部分轻松。

质量控制

保持高度的质量控制在制药行业中极其重要,也是食品和药物管理局 (FDA) 的要求。所有机器在开始生产过程之前都经过消毒,以确保产品不会以任何方式受到污染或稀释。此外,操作员通过定期检查、保持细致的批次记录和进行必要的测试,协助在整个生产过程中保持准确和均匀的剂量。片剂的厚度和重量也受到控制。

片剂生产出来后,会进行多项质量测试,例如片剂硬度和脆碎度测试。为确保片剂在正常条件下不会碎裂或破裂,它们会在 Schleuniger(或 Heberlein)片剂硬度测试仪等机器中进行硬度测试。它们还经过了脆碎度测试,这是片剂承受包装和运输严酷条件的能力。使用称为 Roche Friabilator 的机器来执行此测试。在测试过程中,药片会翻滚并受到反复冲击。

另一项测试是片剂崩解测试。为确保片剂以所需的速率溶解,将批次样品置于片剂崩解测试仪中,例如 Vanderkamp 测试仪。该装置由六个在顶部和底部开口的塑料管组成。管子的底部覆盖有网筛。将管子装满药片并浸入 37 华氏度(2.77 摄氏度)的水中,然后缩回指定的时间和速度,以确定药片是否按设计溶解。

制造工艺