汽车

背景

1908 年,亨利福特开始生产 T 型汽车。基于他于 1903 年首次制造的最初的 A 型设计,T 型花了五年时间开发。它的诞生开创了我们今天所知的大规模生产装配线。这个革命性的想法基于简单组装可互换组件的概念。在此之前,马车和马车是由很少复制任何特定单元的专业工匠小批量手工制造的。福特的创新设计减少了所需零件的数量以及熟练的装配工的数量,他们一直是组装操作的主体,这使福特在竞争中具有巨大的优势。

福特首次涉足汽车组装领域的 A 型汽车涉及设立组装台,整车在上面组装,通常由单个组装人员将汽车的整个部分组装到一个地方。这个人在他固定的装配台上一遍又一遍地进行同样的活动。为了提高效率,福特根据需要将零件运送到每个工作站。这样,每个装配钳工大约需要 8.5 个小时才能完成他的装配任务。在开发 T 型车时,福特已决定使用多个装配台,装配工从一个台移到另一个台,每个台执行特定功能。通过让每个工人完全熟悉特定任务,这个过程将每个装配工的组装时间从 8.5 小时减少到仅仅 2.5 分钟。

福特很快意识到,从一个站到另一个站走来走去会浪费时间,并在生产过程中造成拥堵,因为速度快的工人超过了速度慢的工人。 1913 年在底特律,他通过引入第一条移动装配线解决了这个问题,这是一条将车辆移过固定装配工的传送带。通过消除工人在车站之间移动的需要,福特将每个工人的组装任务从 2.5 分钟缩短到不到 2 分钟;移动的装配传送带现在可以让固定工人行走。第一条输送线由金属条组成,车轮固定在金属条上。金属条被固定在一条皮带上,这条皮带沿着工厂的长度滚动,然后在地板下方返回到起始区域。组装汽车所需人力的减少引起了全世界汽车组装商的注意。福特的大规模生产推动了汽车行业近 50 年的发展,并最终被几乎所有其他工业制造商采用。尽管技术进步已经对现代汽车装配操作进行了许多改进,但固定工人在车辆经过其工作站时在其上安装零件的基本概念多年来并没有发生太大变化。

原材料

尽管汽车的大部分是原始钢材,但石油基产品(塑料和乙烯基)已在汽车零部件中所占的比例越来越大。源自石油的轻质材料有助于减轻一些模型多达 30% 的重量。随着化石燃料价格的不断上涨,对更轻、更省油的车辆的偏好将变得更加明显。

设计

推出一款新车型,从开始到组装,一般需要三到五年的时间。开发新模式的想法是为了响应未满足的公共需求和偏好。试图预测公众在五年内想要开什么车是一项不小的壮举,但汽车公司已经成功地设计出符合公众口味的汽车。在计算机辅助设计设备的帮助下,设计师开发基本概念图,帮助他们将拟定车辆的外观形象化。基于这种模拟,他们然后构建粘土模型,熟悉公众可能接受的造型专家可以研究这些模型。空气动力学工程师还审查模型,研究气流参数并进行碰撞测试的可行性研究。只有在所有模型都经过审查和接受之后,才允许工具设计者开始构建用于制造新模型组成部分的工具。

制造

过程

组件

- 1 汽车总装厂仅代表汽车制造过程的最后阶段,因为这里汇集了包括公司自有零件供应商在内的 4,000 多家外部供应商提供的零部件进行组装,通常通过卡车或铁路。将用于底盘的那些部件运送到一个区域,而构成车身的那些部件则在另一个区域卸载。

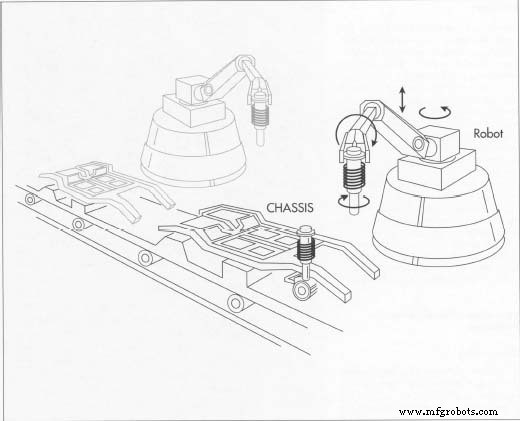

底盘

- 2 典型的汽车或卡车是从头开始(和外面)建造的。框架构成了车身的底座,所有后续的组装部件都位于该底座上。框架被放置在装配线上并夹在传送带上,以防止它在流水线上移动时移动。从这里,汽车车架移动到零部件组装区,在那里依次安装完整的前后悬架、油箱、后桥和驱动轴、齿轮箱、转向箱部件、轮鼓和制动系统。

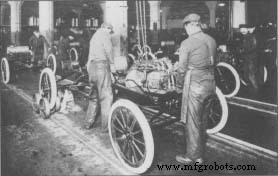

工人在福特汽车公司的 T 型车上安装发动机。照片拍摄于 1917 年左右。

工人在福特汽车公司的 T 型车上安装发动机。照片拍摄于 1917 年左右。 几十年来,汽车一直是典型的美国工业产品,但它的起源并不是美国。 1860 年,比利时机械师艾蒂安·勒努瓦 (Etienne Lenoir) 推出了一种内燃机,事实证明它可用作固定动力源。 1878年,德国制造商尼古拉斯·奥托研制出他的四冲程“爆炸”发动机。到 1885 年,他的一位工程师戈特利布·戴姆勒 (Gottlieb Daimler) 正在建造由改进的奥托内燃机驱动的四辆实验车辆中的第一辆。同样在 1885 年,另一家德国制造商 Carl Benz 推出了一种三轮自行式车辆。 1887 年,奔驰成为第一辆向公众出售的汽车。到 1895 年,汽车技术由以 Emile Lavassor 为首的法国人主导。 Lavassor 开发了汽车的基本机械布置,将发动机置于底盘前部,曲轴垂直于车轴。

1896 年,Duryea Motor Wagon 成为美国第一辆量产汽车。同年,亨利福特展示了他的第一辆实验车四轮车。到 1908 年福特汽车公司推出 T 型车时,美国已有数十家汽车制造商。 T型车很快成为衡量其他汽车的标准;十年后,路上行驶的汽车中有一半是 T 型车。它有一个简单的四缸、二十马力的发动机和一个行星传动装置,可提供两个前进档和一个后退档。它坚固耐用,具有很高的道路净空,可以通过当天的车辙路面,并且易于操作和维护。

威廉 S. Pretzer

- 3 在这个生产阶段的离线操作将车辆的发动机与其变速器相匹配。工人使用机械臂将这些重型部件安装在车架的发动机舱内。安装好发动机和变速箱后,

在汽车装配线上,现在大部分工作由机器人而不是人类完成。在汽车制造的第一阶段,机器人将底板部件焊接在一起,并协助工人将悬架等部件放置在底盘上。工人安装散热器,另一名工人用螺栓将其固定到位。由于这些重型零部件的性质,铰接式机器人执行所有的提升和搬运操作,而装配工则使用气动扳手将零部件固定到位。每项装配任务都经过仔细的人体工程学研究,为装配工人提供了最安全、最有效的工具。

在汽车装配线上,现在大部分工作由机器人而不是人类完成。在汽车制造的第一阶段,机器人将底板部件焊接在一起,并协助工人将悬架等部件放置在底盘上。工人安装散热器,另一名工人用螺栓将其固定到位。由于这些重型零部件的性质,铰接式机器人执行所有的提升和搬运操作,而装配工则使用气动扳手将零部件固定到位。每项装配任务都经过仔细的人体工程学研究,为装配工人提供了最安全、最有效的工具。

正文

- 4 通常,底板是最大的车身部件,随后将焊接或用螺栓连接多个面板和支架。当它沿着装配线向下移动时,由夹具固定到位,车辆的外壳就形成了。首先,左右四分之一面板通过机器人从预先准备好的运输容器上脱离并放置在底板上,在那里它们用定位夹具固定并焊接。

- 5 前后门柱、车顶和车身侧板的组装方式相同。在此过程中组装的汽车外壳适合使用机器人,因为关节臂可以轻松地将各种组件支架和面板引入底板,并在一定时间内以一定程度执行大量焊接操作任何人类工作者都无法接近的准确性。机器人可以拾取和装载 200 磅(90.8 公斤)的屋顶板,并将它们精确地放置在适当的焊接位置,公差变化保持在 0.001 英寸以内。此外,机器人还可以容忍

车身是在一条独立于底盘的流水线上组装而成的。机器人再次在各种面板上执行大部分焊接,但需要人工将零件固定在一起。在焊接过程中,在执行焊接操作的同时,部件被牢固地固定在夹具中。车身外壳完成后,将其连接到高架传送带上进行喷漆过程。多步涂装过程需要检查、清洁、底漆(静电施加)浸渍、干燥、面漆喷涂和烘烤。在此生产阶段产生的烟雾、焊缝和气体。

车身是在一条独立于底盘的流水线上组装而成的。机器人再次在各种面板上执行大部分焊接,但需要人工将零件固定在一起。在焊接过程中,在执行焊接操作的同时,部件被牢固地固定在夹具中。车身外壳完成后,将其连接到高架传送带上进行喷漆过程。多步涂装过程需要检查、清洁、底漆(静电施加)浸渍、干燥、面漆喷涂和烘烤。在此生产阶段产生的烟雾、焊缝和气体。 - 6 随着车身从装配线的隔离焊接区域移出,随后的车身部件包括完全组装好的车门、行李箱盖、发动机罩面板、挡泥板、行李箱盖和保险杠加强件被安装。尽管机器人帮助工人将这些部件放置在车身外壳上,但工人使用气动辅助工具为大多数螺栓固定功能部件提供了适当的配合。

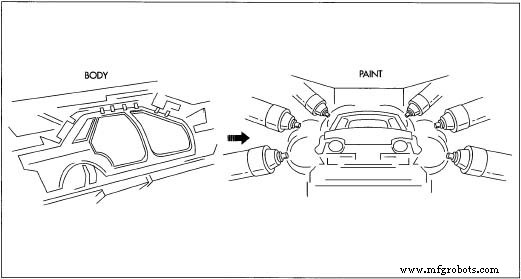

油漆

- 7 喷漆前,车身必须经过严格的检验流程,车身为白色 手术。车辆的外壳穿过一个灯火通明的白色房间,在那里由目视检查员使用浸泡在高光油中的布将其完全擦拭干净。在灯光下,这种油可以让检查员看到钣金车身面板中的任何缺陷。凹痕、凹痕和任何其他缺陷都由熟练的车身修理工在线修理。外壳经过全面检查和维修后,组装输送机将其运送到清洁站,在那里将其浸入并清除所有残留的油、污垢和污染物。

- 8 当外壳离开清洁站时,它通过一个干燥室,然后通过一个底漆浸渍——一个带静电的底漆 油漆浴 (称为 E-coat) 用底漆覆盖车身外壳的每个角落和缝隙,包括内外。该涂层作为底材表面,有色涂料的面漆粘附在该表面上。

- 9 在 E-coat 浴之后,外壳在继续进行最后的涂漆操作时再次在喷漆房中干燥。在当今的大多数汽车装配厂中,车身由机器人喷漆,机器人经过编程,可以在合适的时间段内将准确数量的油漆涂抹在合适的区域。大量的研究和编程已经进入机器人绘画的动态,以确保我们所期望的精细“湿”饰面。自福特的第一款 T 型车(用刷子手工上漆)以来,我们的机器人油漆工已经取得了长足的进步。

- 10 一旦外壳被完全覆盖 1 V 带有彩色油漆的底漆和透明的面漆,传送带将尸体传送到烤炉,在那里油漆在超过 275 华氏度(135 摄氏度)的温度下固化。

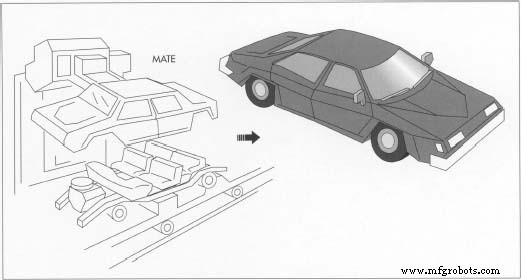

车身和底盘总成在生产过程接近尾声时配对。机械臂将车身外壳抬到底盘框架上,然后工人将两者用螺栓固定在一起。安装最终组件后,车辆会从装配线下线到质量检查点。外壳离开油漆区域后,就可以进行内部组装了。

车身和底盘总成在生产过程接近尾声时配对。机械臂将车身外壳抬到底盘框架上,然后工人将两者用螺栓固定在一起。安装最终组件后,车辆会从装配线下线到质量检查点。外壳离开油漆区域后,就可以进行内部组装了。

内装

- 11 涂漆外壳通过内部装配区,工人们在这里组装所有仪表和布线系统、仪表板、内部灯、座椅、门和装饰板、顶篷、收音机、扬声器、除 之外的所有玻璃汽车挡风玻璃, 转向柱和车轮、车身密封条、乙烯基车顶、刹车和油门踏板、地毯以及前后保险杠饰板。

- 12 接下来,配备吸盘的机器人从运输容器中取出挡风玻璃,在玻璃周边涂上一层聚氨酯密封剂,然后将其放入车身挡风玻璃框架中。机器人还可以挑选座椅和装饰板并将它们运送到车辆上,以方便组装操作员并提高效率。在通过此部分后,外壳将接受水测试,以确保门板、玻璃和挡风雨条正确安装。现在已准备好与机箱配合。

伙伴

- 13 底盘装配输送机和车身外壳输送机在此生产阶段相遇。当底盘通过车身传送带时,外壳会自动从传送带固定装置上抬起并放置在车架上。装配工人,有些在地面,有些在输送机下方的工作坑中,用螺栓将车身固定在车架上。配对完成后,汽车会沿着生产线向下行驶以接收最终的装饰组件, 电池、轮胎、 防冻剂和汽油。

- 14 现在可以启动车辆了。它从这里开到生产线下线的检查站,在那里检查发动机、检查灯和喇叭、轮胎平衡并检查充电系统。在此阶段发现的任何缺陷都需要将汽车带到中央维修区,通常位于生产线末端附近。在此阶段,一组熟练的故障排除人员会分析和修复所有问题。当车辆通过最终审核时,它会被贴上价格标签,然后开到一个集结地,在那里等待装运到目的地。

质量控制

进入汽车的所有部件都是在其他地点生产的。这意味着构成汽车的数千个零部件必须在使用的同一天制造、测试、包装并运送到装配厂。这需要不小的规划。为了实现这一目标,大多数汽车制造商要求外部零件供应商对其零部件进行严格的测试和检查审核,类似于装配厂所使用的那些。通过这种方式,装配厂可以预测到达其接收站的产品是 统计过程控制 (SPC) 获得批准且无缺陷。

一旦汽车的零部件开始在汽车工厂组装,生产控制专家就可以通过 车辆识别号 (VIN), 跟踪每辆胚胎汽车的进度 在生产线开始时分配。在许多更先进的装配厂中,一个小型射频转发器连接到底盘和底板上。该发送单元携带 VIN 信息并在装配过程中监控其进度。了解车辆进行了哪些操作、要去哪里以及何时应该到达下一个装配站,使生产管理人员能够以电子方式控制制造顺序。在整个装配过程中,质量审核站会跟踪有关车辆各种功能部件完整性的重要信息。

这个想法来自多年来质量控制意识形态的变化。以前,质量控制被视为最终检查过程,旨在仅在车辆制造后才发现缺陷。相比之下,今天的质量被视为直接融入车辆设计和组装过程的过程。通过这种方式,装配操作员可以在工人发现缺陷时停止输送机。然后可以进行更正,或检查耗材以确定整批组件是否有问题。车辆召回成本高昂,制造商会尽一切可能确保其产品在运送给客户之前的完整性。车辆组装完成后,在组装线末端进行验证过程,以验证整个组装过程中各个检查点的质量审核。最终审核测试正确安装面板;动力学;吱吱声和嘎嘎声;功能性电气元件;以及发动机、底盘和车轮定位。在许多装配厂,车辆会定期从审核线中撤出并进行完整的功能测试。今天的所有努力都是为了确保组装产品的质量和可靠性。

未来

电动汽车的发展将更多地归功于创新的太阳能和航空工程以及先进的卫星和雷达技术,而不是传统的汽车设计和制造。电动汽车没有发动机、排气系统、变速器、消声器、散热器或火花塞。它既不需要调整,也不需要——真正具有革命性的——汽油。相反,它的动力将来自交流电 (AC) 电动机,采用无刷设计,转速可达 20,000 转/分钟。为这些电机供电的电池将来自能够产生超过 100 千瓦功率的高性能电池。而且,与过去和现在的铅酸电池不同,未来的电池将是环境安全且可回收的。车辆制动系统的一个组成部分将是一个电源逆变器,一旦松开油门,它就会将直流电转换回电池组系统,因此即使汽车在未来很长一段时间内也可以作为电池系统的发电机.

汽车使用的增长和道路建设的阻力越来越大,使我们的公路系统既拥挤又过时。但允许汽车绕过拥堵甚至自动驾驶的新电子汽车技术可能很快就会成为可能。将我们的汽车操作交给计算机意味着它们将从道路上收集有关拥堵的信息并找到到达指定目的地的最快路线,从而更好地利用有限的高速公路空间。电动汽车的出现,将是环境和能力难得的融合。日益增长的对污染的不容忍与非凡的技术进步相结合,将改变将我们带入 21 世纪的全球交通范式。

制造工艺