玻璃纸胶带

背景

玻璃纸胶带由背衬组成,在背衬上贴有粘性物质,目的是通过表面粘合来连接材料。通常,纤维素薄膜(一种由植物制成的人造纺织纤维)为由化学处理的石油副产品制成的粘附体提供背衬,这些副产品会产生胶带的粘性。玻璃纸胶带属于称为压敏胶带的粘合剂家族:虽然其他类型的粘合剂通过热或水活化,但压敏胶带仅在施加轻微压力时粘附。这些胶带主要在标签行业销售,包括通用玻璃纸胶带、美纹纸胶带、包装标签以及最著名的透明胶带等产品。

早期的粘合剂——该术语表示用于通过形成表面附着来连接离散材料的任何物质——由天然物质制成,包括树沥青、蜂蜡、面粉糊和植物树脂。这些原始胶水从古代到中世纪被广泛使用,当时开发了由动物组织制成的更有效的胶水。在 19 世纪,橡胶基粘合剂的引入提供了一种更有效的替代方案。

压敏胶带是在 1800 年代中期发现的,当时科学家们正在寻找橡胶的新应用。 1845 年,Horace Day 博士发明了一种用于外科手术的橡胶压敏胶带。由于橡胶具有有限的粘性,基于 Day 发明的早期胶带需要补充增粘剂——添加油和树脂以增强粘合力。

第一个胶带是在 20 世纪早期开发的,由于初出茅庐的汽车中的一个问题 行业。在 1920 年代,当两种颜色的汽车很流行时,制造商很难在两种油漆之间实现干净、清晰的线条 完成。他们尝试使用外科胶带,但遇到了问题,因为它没有形成适当的密封,并且在撕下时往往会剥落油漆。当时,明尼苏达矿业和制造公司(现更名为 3M)制造了砂纸。 当经常到汽车修理厂测试砂纸的 3M 实验室工作人员理查德·德鲁(Richard Drew)接受了寻找一种胶带的挑战时,该公司进入了胶带业务,该胶带在撕下后不会损坏汽车油漆的情况下形成密封。德鲁最终设计的产品是一种涂在纸背上的橡胶基粘合剂,类似于今天的美纹纸胶带。

根据公司传说,当 Drew 胶带的原型批次仅沿其边缘涂有粘合剂时,便创造了品牌名称“透明胶带”。这证明是不够的,促使一位恼怒的画家向他的 3M 销售代表抱怨该公司“吝啬的苏格兰老板”。公司高管抓住了“苏格兰威士忌”这个词,因为他们希望这表明 3M 胶带是一种经济的产品。在意识到有必要用粘合剂涂覆整个条带后,3M 开始大量生产用于汽车喷漆的遮蔽胶带,并很快继续生产供一般消费者使用的透明胶带或玻璃纸。透明胶带最终成为一种家庭材料,主要用于修补撕裂的页面和包裹包裹。

二战后合成树脂和化合物的开发使之成为可能  醋酸酯薄膜制成后,将其缠绕在大卷轴上并装入涂胶机。该机器使用一系列滚筒,很像印刷机。涂上粘合剂后,将薄膜加热并干燥,然后将其切成单独的条带,然后包装在塑料分配器内。粘合剂技术的巨大改进。与德鲁的发明不同,现代胶带在老化时不会变黄或渗出粘合剂。它可以书写,防水,易于展开和倒带,并且是透明的。今天,生产了 400 多种压敏胶带。一些例子包括电工胶带、美纹纸胶带、包装胶带、创可贴、透明胶带和标签——所有这些都有不同的尺寸、宽度,在某些情况下,还有不同的形状。

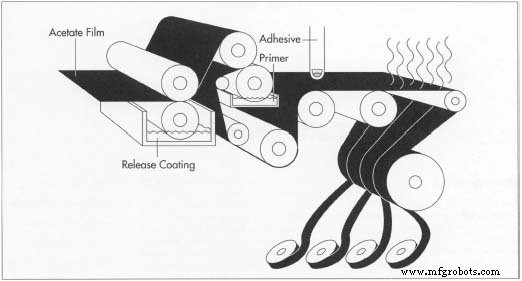

醋酸酯薄膜制成后,将其缠绕在大卷轴上并装入涂胶机。该机器使用一系列滚筒,很像印刷机。涂上粘合剂后,将薄膜加热并干燥,然后将其切成单独的条带,然后包装在塑料分配器内。粘合剂技术的巨大改进。与德鲁的发明不同,现代胶带在老化时不会变黄或渗出粘合剂。它可以书写,防水,易于展开和倒带,并且是透明的。今天,生产了 400 多种压敏胶带。一些例子包括电工胶带、美纹纸胶带、包装胶带、创可贴、透明胶带和标签——所有这些都有不同的尺寸、宽度,在某些情况下,还有不同的形状。

原材料

虽然一些压敏胶带仍由天然橡胶制成,但现在大多数使用合成材料制成。玻璃纸胶带的背衬通常由醋酸纤维素组成,这是一种纤维素的合成衍生物,来自木浆或棉籽。纤维素用醋酸和酸酐进行化学处理,没有粘合涂层的一面用脱模剂处理,使胶带可以缠绕和解开而不会粘在一起。虽然这种化合物因制造商而异,但一些常用的物质包括硬脂酸铬氯化物和聚硬脂酸碳酸酯。在施加粘合剂之前,背衬的被粘物侧可以用溶剂或水性分散体例如丁腈橡胶或氯化橡胶涂底漆。为了生产最终的粘合剂物质,一些制造商使用多达 29 种原材料,这些原材料要经过不同的生产阶段。然而,通用被粘物由丙烯酸树脂、石油副产品组成,在融合成聚合物化合物之前,这些石油副产品会被分解成醇和酸。然后将这种化合物与矿物油精或烃溶剂混合,形成一种水性乳液(一种将微小树脂颗粒悬浮在其中的溶液),然后涂在背衬上。

制造

过程

生产一卷家用压敏胶带需要三个独立的制造操作。首先,制备醋酸纤维素背衬,然后制作粘合剂。两种材料结合后,最终产品被切成小批量供个人消费者使用、检验、包装和运输。

- 1 首先,木浆或棉籽通过物理粉碎和化学分解被分解成纤维素纤维。接下来,对原料纤维素纤维进行处理

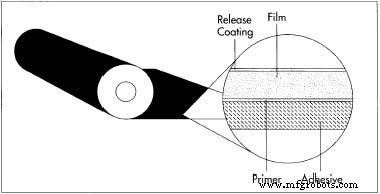

此图展示了一层玻璃纸胶带的构成。剥离涂层使胶带更容易展开,而底漆有助于将粘合剂固定到薄膜上。用乙酸和乙酸酐生成新化合物三乙酸盐。然后用化学品和水的混合物处理这种材料,以产生基本形式的醋酸纤维素。加热除去所有水分后,将醋酸纤维素与类似油的增塑材料混合,将所得醋酸纤维素塑料制成粒料,或粒化。 颗粒被熔化成液体并散布在宽而平坦的传送带上,形成极薄的塑料片——大约需要五张这样的片材才能与普通纸的厚度相等。然后将完成的背衬或薄膜缠绕在数千码长的大卷上,等待粘合剂的应用。

此图展示了一层玻璃纸胶带的构成。剥离涂层使胶带更容易展开,而底漆有助于将粘合剂固定到薄膜上。用乙酸和乙酸酐生成新化合物三乙酸盐。然后用化学品和水的混合物处理这种材料,以产生基本形式的醋酸纤维素。加热除去所有水分后,将醋酸纤维素与类似油的增塑材料混合,将所得醋酸纤维素塑料制成粒料,或粒化。 颗粒被熔化成液体并散布在宽而平坦的传送带上,形成极薄的塑料片——大约需要五张这样的片材才能与普通纸的厚度相等。然后将完成的背衬或薄膜缠绕在数千码长的大卷上,等待粘合剂的应用。

制作粘合剂

- 2 现代粘合剂与其 19 世纪前身的不同之处在于 粘合剂, 它们所基于的合成聚合物具有固有的粘性,因此不需要额外的增粘剂。这种聚合物由原油馏出物制成,经过化学反应形成醇和酸。然后将这些材料与催化它们聚合的烃溶剂混合,在这个过程中它们结合形成由重复结构序列组成的复杂分子链。根据其预期应用,所得粘合剂可以以这种形式使用或用更多涂料溶剂重新溶解。然后将其存储直到需要为止。

结合薄膜和粘合剂

- 3 首先,背衬的非粘性面经过脱模剂处理,使胶带易于展开。在将粘合剂施加到粘性面之前,可以用底漆处理该面以固定粘合剂。这种涂层是通过将薄膜路由到一个大滚筒上来施加的,滚筒在一个开放的底漆桶中旋转。当胶带在滚筒上移动时,它会涂上底漆。一旦涂上这些表面涂层,胶带就会穿过加热的滚筒(称为热罐),使其干燥。在胶带的底漆面上计量一层非常薄的压敏粘合剂,然后将其卷入长烤箱进行高温干燥。

卷制、切割和包装

胶带

- 4 干燥后,将胶带缠绕在大型卷筒上,然后通过切片机将其分成不同的宽度。然后将单独的胶带带缠绕在一个小的塑料芯上,然后将其安装在塑料分配器内,其锯齿状边缘可用于切割胶带。胶带卷和分配器都有各种尺寸,以满足不同客户的需求。

质量控制

压敏胶带的性能取决于粘合剂行业中已知的三个因素,即快速粘合、内聚力和粘合力。必须适当平衡这些属性以实现最大性能。快速粘性是粘合剂的粘性,它在接触另一个表面时形成瞬时粘合。粘合剂必须“润湿”任何使用它的表面,只需用手指轻轻按压即可。第二个标准,内聚力,是指粘合剂在从物体上抬起时保持粘合到物体上而不分裂的能力。压敏胶带性能最佳,具有高内聚性。胶带的粘性或附着力通常通过“剥离”测试来衡量,该测试在将胶带贴到表面之前和之后检查胶带,并确定它对压力和温度变化的反应。

联邦政府、军方以及美国测试与材料协会 (ASTM) 和压敏胶带委员会等组织发布的文件中描述了其他规范和测试方法。规范主要描述了粘合剂的特性,而方法协议则涉及测试程序、形式、类型、等级和尺寸。

环境问题

随着《清洁空气法》对制造过程的监管变得更加严格,胶带行业继续努力从石油基粘合剂转向水基粘合剂。制造商还必须遵守有关地下水污染和废水处理的不同州和地方法规。随着监管问题随着特定要求的进一步明确,粘合剂行业的制造过程将继续调整其技术。目前,胶带制造商正专注于提高再制浆性, 纸粘合剂的可回收性,以及可堆肥性, 粘合剂的生物降解能力。虽然有几家可再制浆厂已经投入运营,但堆肥处理场所却很少。

未来

1990 年,粘合剂行业报告的总销售额为 65 亿美元。在这些销售额中,20 亿美元来自包装粘合剂。专家将环保意识列为一大卖点,制造商将寻求在其产品上获得“环保标签”,以开发性能良好且符合环保法规的胶带产品。

制造工艺