瓷砖

背景

用于室内外装饰的墙地砖属于被称为白瓷的陶瓷类。瓷砖的生产可以追溯到古代和民族,包括埃及人、巴比伦人和亚述人。例如,公元前 2600 年左右在古埃及建造的法老左塞尔阶梯金字塔。 ,载彩色琉璃瓦。后来,几乎每个欧洲主要国家和美国都生产瓷砖。到 20 世纪初,瓷砖以工业规模生产。 1910 年左右隧道窑的发明提高了瓷砖制造的自动化程度。今天,瓷砖制造高度自动化。

美国国家标准协会将瓷砖分为几个类别。陶瓷马赛克瓷砖可以是瓷器 或尺寸小于 39 cm2(6 in.2)的天然粘土成分。装饰墙砖是用于住宅墙壁内部装饰的薄体釉面砖。铺路砖是尺寸为 39 平方厘米(6 英寸 2 英寸)或更大的上釉或无釉瓷器或天然粘土砖。瓷砖是通过某种称为干压的方法制成的陶瓷马赛克瓷砖或铺路砖。采石场砖是与铺路砖尺寸相同的釉面或未釉面砖,但采用不同的成型方法制成。

欧洲、拉丁美洲和远东是最大的瓷砖生产国,1989 年意大利以 1660 万平方英尺/天位居榜首。紧随意大利(占世界市场的 24.6%)之后是西班牙(12.6%),巴西和德国(均为 11.2%)和美国(4.5%)。据估计,1990 年地砖和墙砖的总市场为 24 亿美元。

根据美国商务部的数据,美国大约有 100 家生产瓷砖的工厂,1990 年这些工厂的出货量约为 5.07 亿平方英尺。 1990 年,美国进口量约占消费量的 60%,价值约 5 亿美元。意大利几乎占所有进口的一半,其次是墨西哥和西班牙。美国的出口有所增长,从 1988 年的 1200 万美元增加到 1990 年的约 2000 万美元。

由于瓷砖行业是一个相对成熟的市场,并且依赖于建筑行业,增长会比较缓慢。美国商务部估计,未来五年瓷砖消费量将增加 3% 至 4%。另一项经济分析预测,1992 年将出货 4.94 亿平方英尺,比上一年增长约 4%。一些瓷砖制造商则乐观一些;美国陶瓷协会的一项调查显示,未来五年每个制造商的平均增长率约为 36%。

原材料

用于形成瓷砖的原材料包括从地壳中开采的粘土矿物、用于降低烧成温度的天然矿物(如长石)以及成型过程所需的化学添加剂。在运送到陶瓷厂之前,矿物通常在矿山附近进行精炼或选矿。

原料必须粉碎并按粒度分级。初级破碎机用于粉碎大块材料。使用颚式破碎机或旋回破碎机,它们使用卧式破碎机进行操作  初始 瓷砖制造的步骤包括混合成分。有时,然后加入水并将成分湿磨或在球磨机中研磨。如果使用湿磨,则使用压滤去除多余的水,然后喷雾干燥。然后将所得粉末压制成所需的砖体形状。分别是钢板之间的挤压运动或钢锥之间的旋转运动。

初始 瓷砖制造的步骤包括混合成分。有时,然后加入水并将成分湿磨或在球磨机中研磨。如果使用湿磨,则使用压滤去除多余的水,然后喷雾干燥。然后将所得粉末压制成所需的砖体形状。分别是钢板之间的挤压运动或钢锥之间的旋转运动。

二次破碎将较小的团块减少为颗粒。经常使用锤磨机或磨粉机。磨粉机在浅旋转盘中使用钢轮,而锤磨机使用快速移动的钢锤来粉碎材料。也可以使用辊式或圆锥式破碎机。

第三个粒度减小步骤可能是必要的。滚筒式磨机与研磨介质结合使用。此类磨机最常见的类型之一是球磨机,它由部分装有球形研磨介质的大型旋转滚筒组成。

筛网用于分离特定尺寸范围内的颗粒。它们以倾斜位置运行,并通过机械或机电方式振动以改善物料流动。筛网按目数分类,目数是筛面每直线英寸的开口数。目数越高,开口尺寸越小。

釉料是一种玻璃材料,设计用于在烧制过程中熔化到瓷砖表面,然后在冷却过程中粘附在瓷砖表面上。釉料用于提供防潮和装饰,因为它们可以着色或可以产生特殊的纹理。

制造

过程

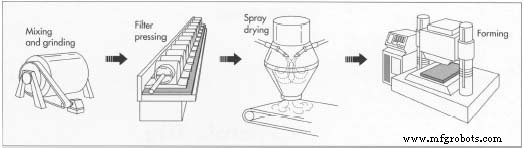

原材料加工完成后,需要经过一系列步骤才能获得成品。这些步骤包括配料、混合和研磨、喷雾干燥、成型、干燥、上釉和烧制。许多这些步骤现在是使用自动化设备完成的。

批处理

- 1 对于许多陶瓷产品,包括瓷砖,其主体成分由原材料的数量和类型决定。原材料也决定了瓦体的颜色,它的颜色可以是红色或白色,这取决于所用的含铁原材料的量。因此,重要的是将正确的量混合在一起以实现所需的性能。因此需要批量计算,必须同时考虑原材料的物理特性和化学成分。一旦确定了每种原料的适当重量,就必须将原料混合在一起。

混合研磨

- 2 配料称重后,将它们一起添加到壳式搅拌机、螺带搅拌机或强力搅拌机中。壳式混合器由连接成 V 形的两个圆柱体组成,该圆柱体旋转以翻滚和混合材料。螺带混合器使用螺旋叶片,强力混合器使用快速旋转的犁。该步骤进一步研磨成分,产生更细的颗粒尺寸,从而改进后续成型过程(参见下面的步骤 4)。

有时需要加水以改善多成分批次的混合以及实现精细研磨。该过程称为湿磨,通常使用球磨机进行。所得的充水混合物称为浆液或泥浆。然后通过压滤(去除 40-50% 的水分)从浆料中去除水,然后进行干磨。

喷雾干燥

- 3 如果首先使用湿磨,多余的水通常通过喷雾干燥去除。这涉及将浆料泵送到由快速旋转的圆盘或喷嘴组成的雾化器。粉浆的液滴在上升的热空气柱加热时被干燥,形成小的、自由流动的颗粒,从而形成适合成型的粉末。

瓷砖体也可以通过干磨然后造粒来制备。造粒使用一种机器,在该机器中,预先干燥研磨的材料的混合物与水混合,以将颗粒形成颗粒,然后再次形成准备成型的粉末。

成型

- 4 大多数瓷砖是通过干压成型的。在这种方法中,自由流动的粉末——包含有机粘合剂或低百分比的水分——从料斗流入成型模具。物料由钢柱塞在钢腔内压缩,然后由底部柱塞顶出。自动化压力机的工作压力高达 2,500 吨。

当瓷砖体处于更湿、更易成型的形式时,也使用其他几种方法。挤压加冲压用于更快、更经济地生产不规则形状的瓷砖和更薄的瓷砖。这包括在高压气缸中压实塑料块,并迫使材料从气缸中流出,形成短段塞。然后使用液压或气动冲压机将这些坯料冲压成一块或多块瓷砖。

冲压通常用于重压型瓷砖。使用这种方法,瓷砖主体的挤压坯料被压在安装在液压机中的硬质或多孔模具的两半之间。通过首先对模具的上半部分施加真空以从下半部分释放零件,然后迫使空气通过上半部分以释放顶部部分,从而移除成型的零件。必须从零件上去除多余的材料,并且可能需要额外的精加工。

最近开发了另一种称为压力上釉的工艺。该工艺通过将釉料(喷雾干燥粉末形式)直接压入填充有瓷砖主体粉末的模具中,同时将上釉和成型结合在一起。优点包括消除了玻璃线,以及传统方法产生的玻璃废料(称为污泥)。

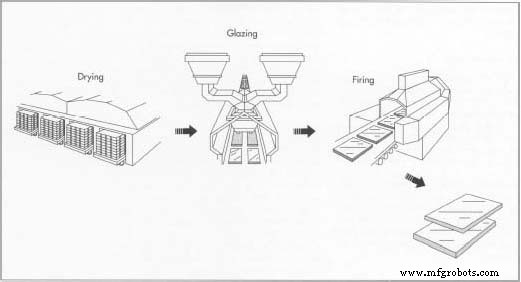

烘干

- 5 瓷砖成型后通常必须干燥(在高相对湿度下),尤其是在使用湿法时。干燥可能需要几天时间,以足够慢的速度去除水分以防止收缩裂缝。使用使用气体或油、红外线灯或微波能量加热的连续或隧道干燥器。红外线干燥更适合薄瓷砖,而微波干燥更适合厚瓷砖。另一种方法是脉冲干燥,它使用沿横向流动的热空气脉冲,而不是沿材料流动方向连续流动。

玻璃

- 6 釉料的制备方法与瓦体相似。计算出批次配方后,对原材料进行称重、混合和干磨或湿磨。然后使用许多可用方法中的一种来施加磨碎的釉料。在离心上釉或抛釉中,釉料通过一个旋转的圆盘进料,该圆盘将釉料抛到或抛到瓷砖上。在钟罩/瀑布法中,釉料流通过下方的传送带时会落在瓷砖上。有时,只是简单地喷上釉。对于多重釉面应用,在已湿釉面的瓷砖上、下或之间使用丝网印刷。在这个过程中,釉料被橡胶刮板或其他装置强制通过筛网。

干玻璃也被使用。这涉及到粉末的应用,粉碎 玻璃料 (玻璃材料),并将粒状釉料涂在湿玻璃砖表面上。烧制后,釉料颗粒相互融合,形成花岗岩般的表面。

开火

- 7 上釉后,必须强烈加热瓷砖以加强它并使其具有所需的孔隙率。两种类型的烤箱,或

成型后,文件在高湿度下缓慢干燥(数天),以防止开裂和收缩.接下来,施釉,然后在熔炉或窑炉中烧制瓷砖。尽管某些类型的瓷砖需要两步烧制过程,但湿磨瓷砖只需在 2,000 华氏度或更高的温度下烧制一次。烧制后,瓷砖被包装和运输。窑,用于烧制瓷砖。墙砖,或通过干磨代替湿磨制备的瓷砖(参见上面的#2 和#3),通常需要一个两步过程。在这个过程中,瓷砖在上釉前经过称为素瓷烧制的低温烧制。该步骤去除材料中的挥发物和大部分或全部收缩。然后在称为釉面烧制的过程中将主体和釉料一起烧制。这两种烧制过程都在隧道或连续窑中进行,该窑由一个腔室组成,通过该腔室,器皿在耐火棉絮(由耐高温材料制成的架子)或称为 saggers 的容器上的传送带上缓慢移动。在隧道窑中烧制可能需要两到三天的时间,烧制温度约为 2,372 华氏度(1,300 摄氏度)。

成型后,文件在高湿度下缓慢干燥(数天),以防止开裂和收缩.接下来,施釉,然后在熔炉或窑炉中烧制瓷砖。尽管某些类型的瓷砖需要两步烧制过程,但湿磨瓷砖只需在 2,000 华氏度或更高的温度下烧制一次。烧制后,瓷砖被包装和运输。窑,用于烧制瓷砖。墙砖,或通过干磨代替湿磨制备的瓷砖(参见上面的#2 和#3),通常需要一个两步过程。在这个过程中,瓷砖在上釉前经过称为素瓷烧制的低温烧制。该步骤去除材料中的挥发物和大部分或全部收缩。然后在称为釉面烧制的过程中将主体和釉料一起烧制。这两种烧制过程都在隧道或连续窑中进行,该窑由一个腔室组成,通过该腔室,器皿在耐火棉絮(由耐高温材料制成的架子)或称为 saggers 的容器上的传送带上缓慢移动。在隧道窑中烧制可能需要两到三天的时间,烧制温度约为 2,372 华氏度(1,300 摄氏度)。 对于只需要一次烧制的瓷砖——通常是通过湿磨制备的瓷砖——通常使用辊道窑。这些窑炉在滚筒输送机上移动商品,不需要诸如棉絮或匣钵之类的窑具。辊道窑的烧制时间可低至 60 分钟,烧制温度约为 2,102 华氏度(1,150 摄氏度)或更高。

- 8 烧制和测试后,瓷砖已准备好进行包装和运输。

副产品

在各个制造步骤中会产生各种污染物;必须控制这些排放,以满足空气控制标准。瓷砖制造过程中产生的污染物包括氟和铅化合物,它们是在烧制和上釉过程中产生的。随着最近无铅或低铅釉料的发展,铅化合物已显着减少。氟排放可以通过洗涤器来控制,洗涤器基本上是用水喷洒气体以去除有害污染物的装置。它们也可以通过干式工艺进行控制,例如涂有石灰的织物过滤器。这种石灰可以作为未来瓷砖的原材料回收。

瓷砖行业也在开发回收在研磨、上釉和喷雾干燥过程中产生的废水和污泥的工艺。一些工厂已经在回收干压过程中产生的多余粉末以及上光过程中产生的过喷。废釉和废弃的瓷砖也返回到车身准备过程中进行再利用。

质量控制

大多数瓷砖制造商现在对制造过程的每个步骤都使用统计过程控制 (SPC)。许多公司还与原材料供应商密切合作,以确保在使用材料之前符合规格。统计过程控制包括用于监测各种加工参数的图表,例如粒度、研磨时间、干燥温度和时间、压实压力、压制后的尺寸、密度、烧制温度和时间等。这些图表可识别设备问题、超出规格条件,并有助于在最终产品完成之前提高产量。

最终产品必须符合有关物理和化学特性的某些规范。这些特性由美国测试与材料协会 (ASTM) 制定的标准测试确定。测量的特性包括机械强度、耐磨性、耐化学性、吸水性、尺寸稳定性、抗冻性和线性热膨胀系数。最近,可以通过测量摩擦系数来确定的防滑性已成为一个问题。然而,尚未建立标准,因为其他因素(如适当的地板设计和护理)可能会使结果变得毫无意义。

未来

为了保持市场增长,瓷砖制造商将专注于开发和推广新的瓷砖产品,包括模块化或复合瓷砖、大尺寸瓷砖、防滑耐磨瓷砖以及抛光、花岗岩或大理石饰面瓷砖。这是通过开发不同的车身配方、新釉料和釉料应用以及新的和改进的加工设备和技术来实现的。自动化将继续在提高产量、降低成本和提高质量方面发挥重要作用。此外,由于环境和能源资源问题导致的生产技术变化将继续。

制造工艺