发光二极管(LED)

背景

发光二极管 (LED)——任何电子商店都有售的小型彩色灯——在现代社会中无处不在。它们是我们音响上的指示灯,汽车 仪表板和微波炉。时钟收音机、数字 手表、 上的数字显示 和计算器由 LED 条组成。 LED 还用于电信中的短距离光信号传输,例如电视遥控器。他们甚至已经进入珠宝和服装领域——见证了带有一系列闪烁的彩色灯饰的遮阳板。 LED 的发明者对他们正在创造的革命性项目一无所知。他们试图制造激光,但在途中他们发现了灯泡的替代品。

灯泡实际上只是连接到能源的电线。它们发光是因为电线加热并以光的形式释放出一些热能。另一方面,LED 通过电子激发而不是发热来发光。二极管是一种电气阀门,它只允许电流沿一个方向流动,就像水管中的单向阀一样。当阀门“打开”时,电子从高电子密度区域移动到低电子密度区域。电子的这种运动伴随着光的发射。通过层间边界(称为结)的电子越多,光就越亮。这种现象称为电致发光, 早在 1907 年就有人观察到。然而,在制造工作 LED 之前,必须开发更清洁、更高效的材料。

LED 是在二战后时期开发的;在战争期间,人们对用于光和微波探测器的材料产生了浓厚的兴趣。在这项研究工作中开发了各种半导体材料,并详细研究了它们的光相互作用特性。在 1950 年代,很明显,用于检测光的相同材料也可用于产生光。 AT&T 贝尔实验室的研究人员在 1960 年代率先利用了这些新材料的发光特性。 LED 是激光器开发工作的先驱,也是一个偶然的副产品。微小的彩色灯引起了工业界的一些兴趣,因为它们比类似尺寸的灯泡具有优势:LED 使用更少的功率,寿命更长,产生的热量很少,并且发出彩色的光。

第一批 LED 并不像今天销售的那样可靠或有用。通常,它们只能在液氮(-104 华氏度或 -77 摄氏度)或更低的温度下运行,并且会在几个小时内烧毁。它们吞噬能量,因为它们效率很低,而且产生的光也很少。所有这些问题都可以归因于 1950 年代和 1960 年代缺乏可靠的技术来生产合适的材料,因此由它们制成的设备很差。随着材料的改进,该技术的其他进步也随之而来:以电子方式连接设备、放大二极管、使其更亮以及产生更多颜色的方法。

在需要小光源的应用中,LED 优于灯泡的优势鼓励了德州仪器 (TI) 等制造商  为了制作半导体晶片,镓、砷和/或磷首先在腔室中混合并强制成解决方案。为了防止它们逃逸到腔室中的加压气体中,它们通常覆盖有一层液态氧化硼。接下来,将一根杆浸入溶液中并慢慢拉出。当杆被抬出腔室时,溶液在杆的末端冷却并结晶,形成长的圆柱形晶锭。然后将锭切成晶片。和 Hewlett Packard 追求 LED 的商业制造。 1970 年代突然被市场广泛接受是生产成本降低和巧妙营销的结果,这使得带有 LED 显示屏的产品(如手表)看起来“高科技”,因此令人向往。制造商能够连续生产许多 LED,以创建用于时钟、科学仪器和计算机读卡器的各种显示器。随着制造商寻求使设备更高效、更便宜和更多颜色的方法,这项技术今天仍在发展。

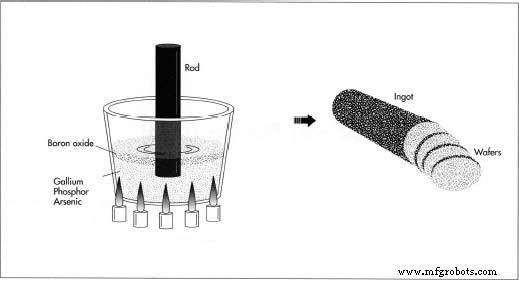

为了制作半导体晶片,镓、砷和/或磷首先在腔室中混合并强制成解决方案。为了防止它们逃逸到腔室中的加压气体中,它们通常覆盖有一层液态氧化硼。接下来,将一根杆浸入溶液中并慢慢拉出。当杆被抬出腔室时,溶液在杆的末端冷却并结晶,形成长的圆柱形晶锭。然后将锭切成晶片。和 Hewlett Packard 追求 LED 的商业制造。 1970 年代突然被市场广泛接受是生产成本降低和巧妙营销的结果,这使得带有 LED 显示屏的产品(如手表)看起来“高科技”,因此令人向往。制造商能够连续生产许多 LED,以创建用于时钟、科学仪器和计算机读卡器的各种显示器。随着制造商寻求使设备更高效、更便宜和更多颜色的方法,这项技术今天仍在发展。

原材料

二极管通常由非常薄的半导体材料层制成;一层将有多余的电子,而下一层将有电子不足。这种差异导致电子从一层移动到另一层,从而产生光。制造商现在可以使这些层薄至 0.5 微米或更小(1 微米 =1 万分之一英寸)。

半导体内的杂质用于产生所需的电子密度。半导体是一种晶体材料,只有在其中含有高密度杂质时才能导电。半导体的切片或晶片是单一的均匀晶体,在制造过程中稍后会引入杂质。将威化饼视为按规定方式混合和烘烤的蛋糕,将杂质视为悬浮在蛋糕中的坚果。用于 LED 制造的特定半导体是砷化镓 (GaAs)、磷化镓 (GaP) 或磷化砷化镓 (GaAsP)。不同的半导体材料(称为衬底) 不同的杂质会导致 LED 发出不同颜色的光。

杂质,即蛋糕中的坚果,会在制造过程的后期引入;与缺陷不同,它们是故意引入的,以使 LED 正常工作。这个过程称为 掺杂。 通常添加的杂质是锌或氮,但也使用了硅、锗和碲。如前所述,它们会使半导体导电并使 LED 起到电子设备的作用。正是通过杂质,可以产生电子过剩或不足的层。

要完成该设备,必须为其供电和供电。因此,必须将导线连接到基板上。这些导线必须很好地粘在半导体上并且足够坚固以承受后续的  向半导体晶体添加必要杂质的一种方法是在晶片表面上生长额外的晶体层。在这个称为“液相外延”的过程中,晶片被放置在石墨载玻片上,并通过熔融 GaAsP 的储层下方。

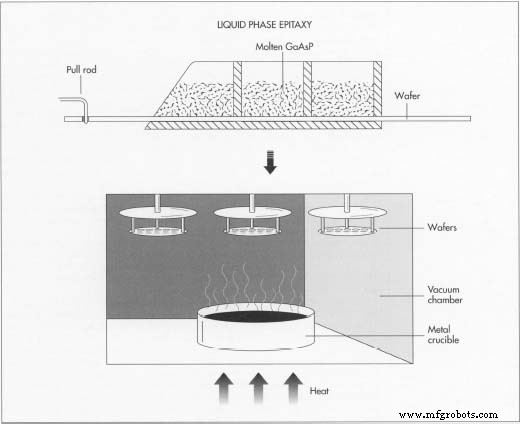

向半导体晶体添加必要杂质的一种方法是在晶片表面上生长额外的晶体层。在这个称为“液相外延”的过程中,晶片被放置在石墨载玻片上,并通过熔融 GaAsP 的储层下方。

使用光刻胶在晶片表面曝光接触图案,然后将晶片放入加热的真空室中。在这里,熔融金属蒸发到晶片表面的接触图案上。焊接和加热等处理。 黄金 银化合物最常用于此目的,因为它们与晶片表面的镓形成化学键。

LED 被封装在透明塑料中,就像在其中悬挂物体的有机玻璃镇纸一样。塑料可以是多种类型中的任何一种,其确切的光学特性将决定 LED 的输出效果。有些塑料是漫射的,这意味着光会向多个方向散射。有些是透明的,可以制成透镜,将 LED 发出的光以窄光束直接射出。塑料可以着色,这将通过允许或多或少特定颜色的光通过来改变 LED 的颜色。

设计

在设计中需要考虑 LED 的几个特性,因为它既是电子设备又是光学设备。必须在没有不合理的电气或物理设计的情况下优化所需的光学特性,例如颜色、亮度和效率。这些特性受二极管尺寸、制造它的确切半导体材料、二极管层的厚度以及用于“掺杂”半导体的杂质的类型和数量的影响。

制造

过程

制作半导体晶圆

- 1 首先,制作半导体晶片。特定的材料成分(GaAs、GaP 或介于两者之间)由所制造 LED 的颜色决定。晶体半导体在高温、高压室中生长。镓、砷和/或磷在腔室中被纯化并混合在一起。热量和压力使组件液化并将它们压在一起,从而迫使它们形成溶液。为了防止它们逃逸到腔室中的加压气体中,它们通常覆盖有一层液态氧化硼,将它们密封起来,以便它们必须“粘在一起”。这被称为液体封装, 或直拉晶体生长方法。 将元素混合成均匀溶液后,将一根棒子浸入溶液中并缓慢拉出。溶液在杆的末端冷却并在其从腔室中取出时结晶,形成长而圆柱形的晶锭(或 晶锭) GaAs、GaP 或 GaAsP。把这想象成烤蛋糕。

- 2 然后将晶锭切成非常薄的半导体晶片,大约 10 密耳厚,或大约与垃圾袋一样厚。晶片被抛光直到表面非常光滑,这样它们将很容易在其表面上接受更多的半导体层。其原理类似于在涂漆之前打磨桌子。每个晶片应该是组成均匀的材料的单晶。不幸的是,有时晶体中会存在缺陷,导致 LED 功能不佳。把瑕疵想象成未混合的花或糖 烘烤过程中悬浮在蛋糕中。抛光过程也可能导致缺陷;这种缺陷也会降低设备性能。缺陷越多,晶片表现得越不像单晶;如果没有规则的晶体结构,该材料将不会起到半导体的作用。

- 3 接下来,使用各种溶剂通过严格的化学和超声波工艺清洁晶片。此过程可去除可能沉积在抛光晶片表面上的污垢、灰尘或有机物。加工过程越干净,得到的 LED 效果就越好。

添加外延层

- 4 额外的半导体晶体层在晶片表面生长,就像在蛋糕上添加更多层一样。这是向晶体添加杂质或掺杂剂的一种方法。这次晶体层是通过一种称为液相外延的工艺生长的 (LPE)。在这种技术中,外延层——与下面的衬底具有相同晶体取向的半导体层——被沉积在晶片上,同时它被拉到熔化的 GaAsP 储层下。储存器具有通过它们混合的适当掺杂剂。晶片放置在石墨载玻片上,石墨载玻片通过盛有熔融液体(或 熔体, 正如它所说)。不同的掺杂剂可以按顺序熔体添加,也可以在同一熔体中添加几种,从而形成具有不同电子密度的材料层。沉积层将成为晶片晶体结构的延续。

LPE 形成了异常均匀的材料层,这使其成为首选的生长和掺杂技术。形成的层有几微米厚。

- 5 沉积外延层后,可能需要添加额外的掺杂剂来改变二极管的颜色或效率特性。如果进行了额外的掺杂,晶片将再次置于高温炉管中,在那里将其浸入含有掺杂剂的气态气氛中——氮或锌铵是最常见的。通常在二极管的顶层添加氮气,使光更黄或更绿。

添加金属触点

- 然后在晶片上定义 6 个金属触点。接触模式是在设计阶段确定的,取决于二极管是单独使用还是组合使用。接触图案在光刻胶中再现,光敏化合物;当晶片旋转时,液体抗蚀剂以液滴形式沉积,将其分布在表面上。抗蚀剂通过短暂的低温烘烤(约 215 华氏度或 100 摄氏度)硬化。接下来,将母版图案或掩模复制到光刻胶上,方法是将其放置在晶片上并用紫外光曝光光刻胶(与从底片制作照片的方式相同)。抗蚀剂的曝光区域被显影剂洗掉,未曝光区域保留,覆盖半导体层。

- 7 接触金属现在蒸发到图案上,填充暴露的区域。蒸发发生在另一个高温室中,这次是真空密封的。一块金属被加热到使其蒸发的温度。它凝结并粘在暴露的半导体晶片上,就像蒸汽会使冷窗起雾一样。然后可以用丙酮洗掉光刻胶,只留下金属触点。根据 LED 的最终安装方案,可能会在晶片背面蒸镀一层额外的金属。任何沉积的金属都必须经过退火过程,在该过程中,晶片被加热到数百度,并允许在熔炉中保持长达数小时的时间(氢气或氮气的惰性气氛流过它)。在此期间,金属和半导体以化学方式结合在一起,因此触点不会剥落。

- 8 以这种方式生产的单个 2 英寸直径的晶片将在其上重复多达 6000 次的相同图案;这给出了成品二极管的尺寸指示。通过劈开(沿晶面切割晶片)或用金刚石锯锯切,可以将二极管切开。从晶圆上切下的每个小段称为裸片。这是一个困难且容易出错的过程,切割导致的可用 LED 总数远少于 6000 个,是限制半导体设备生产成本的最大挑战之一。

安装和包装

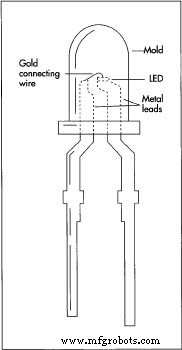

- 9 个单独的芯片安装在适当的封装上。例如,如果二极管将单独用作指示灯或珠宝,则将其安装在两条约两英寸长的金属引线上。通常,在这种情况下,晶片的背面涂有金属,并与其所在的引线形成电接触。一根细小的金线焊接到另一根引线上,并通过引线键合到芯片表面上的图案触点。在引线键合中,用非常细的针将引线的末端压在接触金属上。黄金足够软,可以变形并粘在类似的金属表面上。

- 10 最后,整个组件用塑料密封。线材和模具悬挂在模具内,模具根据形状

典型的 LED 指示灯显示实际 LED 有多小。虽然一个小灯泡的平均寿命是 5-10 年,但现代 LED 应该能使用 100 年或更长时间才能失效。到封装的光学要求(末端带有透镜或连接器),并且模具填充有液体塑料或环氧树脂。环氧树脂固化,封装完成。

典型的 LED 指示灯显示实际 LED 有多小。虽然一个小灯泡的平均寿命是 5-10 年,但现代 LED 应该能使用 100 年或更长时间才能失效。到封装的光学要求(末端带有透镜或连接器),并且模具填充有液体塑料或环氧树脂。环氧树脂固化,封装完成。

质量控制

半导体制造中的质量有两种形式。第一个问题是最终生产的产品,第二个是制造设施。每个 LED 在引线键合时都会检查其操作特性。特定水平的电流应产生特定的亮度。每一批晶圆都会测试准确的光色,并且会拉一些 LED 进行压力测试,包括寿命测试、热和功率击穿以及机械损坏。

为了始终如一地生产产品,生产线必须可靠、安全地运行。上面的许多处理步骤都可以自动化,但并非全部都是自动化的。工厂和来料空白晶圆的总体清洁度受到严密监控。建造了特殊的设施(“洁净室”),可以在特定的处理步骤(尤其是上面的第 1-5 步)中保持空气纯净度高达 10,000 分之一。所有这些检查都源于提高产量或每个晶片成功 LED 数量的愿望。

未来

随着越来越好的处理技术的出现,光电子学正在蓬勃发展。现在可以制造具有 5 年前闻所未闻的纯度和均匀性的晶片。这将影响 LED 的亮度和效率,以及它们的使用寿命。随着它们变得越来越好,它们适用于要求越来越高的应用,例如通信。一个小灯泡的平均寿命是 5-10 年,但现代 LED 的平均寿命应该是 100 年才会出现故障。这使得它们适用于难以或不可能更换部件的应用,例如海底或外太空电子设备。虽然LED不适合远距离光纤 传输,它们通常用于短距离光传输,例如远程控制、芯片到芯片通信或光放大器的激励。

其他材料正在开发中,可以制造蓝光和白光 LED。除了使更多种类的指示器和具有更多颜色的玩具成为可能之外,蓝光对于某些应用(例如光学存储和视觉显示)来说更可取。蓝光和白光更容易对眼睛造成伤害。额外的颜色肯定会开辟新的应用程序。

最后,随着工艺技术的进步以及在单个芯片上集成更多设备成为可能,LED 显示屏将变得更加“智能”。单个微芯片将容纳所有电子设备以创建字母数字显示器,并使仪器更小、更复杂。

制造工艺