不可回收焦炉电池

不可回收焦炉电池

冶金焦是在各种烟煤混合物的“干馏”过程中产生的硬碳材料。它是由煤在焦炉中在缺氧气氛下高温(约1100℃)碳化而成的。

通过在缺乏空气的情况下加热煤来制造焦炭,其起源于工业革命的开始,当时亚伯拉罕·达比 (Abraham Darby) 于 1709 年在英国将其用于冶炼铁矿石。焦炭的生产方法最初与生产木炭的方法相同,将煤堆成圆堆,点燃成堆,然后用粘土覆盖侧面。这为蜂窝焦制造奠定了基础。逐渐的进步导致了蜂箱式、反射式和副产品炉的发展,最终形成了再生焦炉,并在大约一个世纪前回收了副产品。

无回收焦炉技术起源于自十八世纪以来为工业革命提供焦炭的经典蜂窝炉。蜂巢烤箱是手动操作的,热量回收小,仅用于加热烤箱。现在,非回收炉是现代建筑,操作机械化程度高,自动化程度高。挥发物燃烧产生的气体通过下管送出,进一步燃烧,加热炉底和炉边。

有三种成熟的冶金焦制造工艺。这些是 (i) 蜂窝焦炉,(ii) 副产品焦炉,和 (iii) 非回收焦炉。当烟气的热能以蒸汽的形式回收时,非回收焦炉称为热回收或能量回收焦炉。在所有这三个过程中,烤箱通常成排建造,一个烤箱并排放置,相邻烤箱之间有共同的墙壁。这样一排烤箱被称为电池。一个电池通常由多个烤箱组成,有时是数百个。

蜂巢炉是一个简单的耐火砖房,带有拱形屋顶,因此里面的形状是老式蜂巢的形状。蜂巢焦化现在是一种过时的工艺,因为它制造的数量很少,而且它产生的污染量很大。但是它仍然在某些地方使用。

在副产品焦炉电池中,煤在没有空气的情况下被碳化,因为这些电池在焦炉中以正压运行。这些焦炉组的炼焦过程称为副产焦,因为废气被收集并送到副产品厂,在那里回收不同的副产品。

在非回收炉炼焦过程中,煤碳化过程中产生的挥发物不作为副产品回收,而是在炉内在控制量的空气存在下燃烧,并利用逸出气体的挥发物的热量用于将煤体焦化成焦炭,因此不需要外部加热。热量是由挥发性物质的燃烧产生的,然后挥发性物质通过炉顶的辐射和传导渗透到煤体中。重要的是,较高水平的热量用于将潜在污染的碳氢化合物分解成可燃化合物并将它们燃烧,从而避免潜在的危险污染。燃烧产生的热量在整个过程中仅得到部分利用,废气中的余热被回收用于发电。

除了一些可燃物外,从焦炉出来的烟气还带有大量的显热。由于采用该技术的焦炉只能回收焦炭,因此该焦炉称为不可回收焦炉。当废气中存在的可燃物燃烧,产生的热量与烟气的显热一起用于产生蒸汽和发电时,焦炉称为热回收焦炉或能量回收焦炉。

具有热回收功能的非回收焦炉的基础是所谓的“Jewell-Thompson 炉”。这些烤箱是在 1960 年开发的,当时在弗吉尼亚州范桑特成功建造了三个测试烤箱。 1972 年,建造了 16 个大型 Jewell Thompson 烤箱。 1998 年 3 月,第一座具有热回收功能的非回收焦炭厂在美国印第安纳州投入使用。该厂有 268 台炉子,年产能为 130 万吨,热回收电厂额定功率为 100 兆瓦。 Jewell-Thomson 烤箱的形状为矩形地面区域。炉砖内衬采用硅质耐火材料。

非回收焦炉技术的关键要素是(i)焦炭是通过在受控气氛中加热煤产生的,从而释放挥发性物质(气体和水分),(ii)气体在环境“智能”中燃烧(iii) 过程中产生的多余热量用于发电, (iv) 该过程不依赖于煤的燃烧,仅依赖于从煤中释放的气体, (v) 该过程的温室气体排放是典型的简单燃气发电机,即产生蒸汽并通过涡轮机的发电机。

非回收焦炉为高炉、冲天炉和铁合金炉等生产优质焦炭。这些焦炉可用于在需要更好的焦炭性能的高喷煤高炉操作中获得高质量焦炭,或根据与一定比例的非炼焦煤的混合获得标准质量。

与副产品烤箱的比较

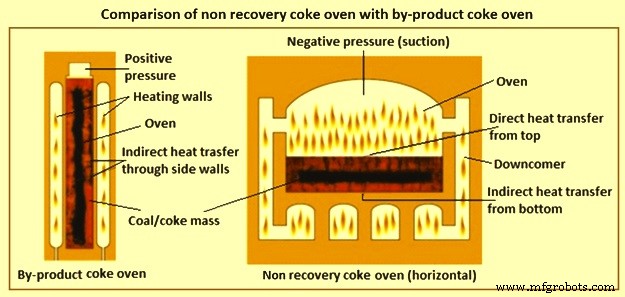

副产焦炉与非回收焦炉炼焦比较见图1。

图1非回收焦炉与副产焦炉对比

副产焦炉与无回收焦炉炼焦各参数的比较见表1。

| 表 1 副产品烘箱与非回收烘箱的比较 | |||

| Sl. No. | 参数 | 副产品烤箱 | 非恢复烤箱 |

| 1 | 烤箱压力 | 轻微阳性 | 轻微负面 |

| 2 | 烤箱高度 | 高炉 | 卧式宽烤箱 |

| 3 | 砖形状 | 大数 | 几个数字 |

| 4 | 供热 | 外通燃气 | 内部挥发物部分燃烧 |

| 5 | 传热 | 间接的,水平的,传导的 | 顶部直接、垂直、辐射和对流,底部间接传导 |

| 6 | 污染 | 不环保 | 几乎没有污染 |

| 7 | 资本成本 | 更高 | 降低 |

| 8 | 能量 | 更高的能量需求 | 低能量需求 |

| 9 | 运营成本 | 更高 | 降低 |

| 10 | 构建时间 | 更长 | 较短 |

| 11 | 调试 | 慢 | 快 |

| 12 | 炼焦煤 | 质量限制 | 灵活性可用 |

| 13 | 副产品 | 大数 | 无副产品 |

| 14 | 联产品 | 一氧化碳 | 蒸汽/动力 |

| 15 | 壁压 | 易感 | 不易感染 |

| 16 | 碳化温度 | 降低 | 更高 |

| 17 | 焦炭产量 | 更高 | 降低 |

| 18 | 焦炭质量 | 降低 | 更高 |

| 19 | 人力 | 熟练 | 不太熟练 |

| 20 | 维护 | 热维护 | 烤箱可以冷却以进行维护 |

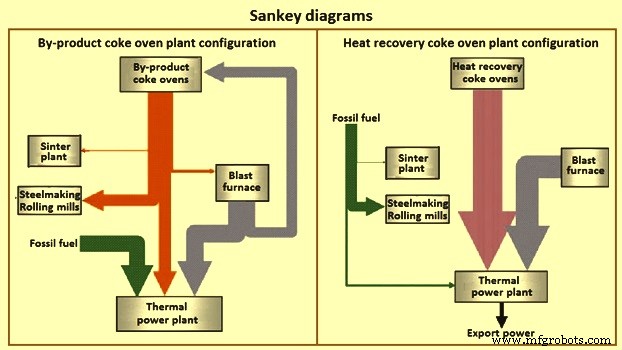

副产焦炉装置与热回收焦炉装置配置的桑基图对比见图2。

图 2 桑基图

无回收焦炉的设计与施工特点

有几种设计可用于非回收焦炉。部分设计的主要特点如下所述。

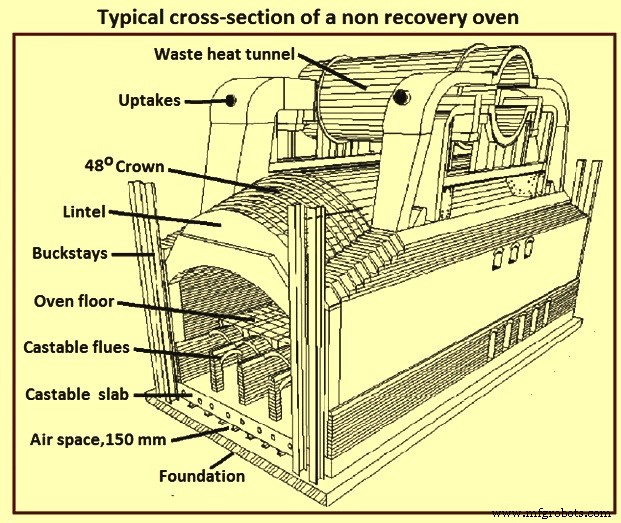

Jewell-Thompson 焦炉 – 焦炉室的典型尺寸为长 14 m、宽 3.5 m 至 3.7 m、高 2.4 m 至 2.8 m。每炉装煤40吨至50吨。典型的充电高度为 1000 毫米。烤箱由 23 种耐火砖形状制成。混合煤通过一侧充电,通过所谓的“推式充电机”(PCM)在靠近烤炉的轨道上移动。装料后,混合煤立即从耐火材料中吸收热量,开始挥发物质的燃烧。

在炉顶下方,挥发性物质的部分燃烧发生在煤体的顶部。不久之后,气体被吸入炉膛,在那里引入更多的空气以完成燃烧。焦化前沿从底部和顶部前进,在中间的某个地方连接。不会像副产焦炉那样产生压力积聚,可以调配低挥发分的煤。

温度、压力和内部燃烧在烘箱中进行控制。焦化时间为48小时左右。取焦使用与装料相同的 PCM 进行。可乐用水淬灭。除蒸发损失外,所有用于熄焦的水都被回收。图3为Jewell-Thompson焦炉剖面图。

图 3 非回收炉的典型横截面

中国人设计的非回收炉 – 除了标准的卧式热回收焦炉外,中国还建造了立式非回收焦炉。卧式烤炉,炉顶为120度拱形结构。可调式一次风口均匀地安装在拱门内,在煤层与炉顶燃烧区之间形成废气保护层。烤箱底部使用了四个连接的拱门。在拱形的底部,安装了可调节的二次空气入口,以分配烟道中的空气,以进一步燃烧出口气体以加热炉底。烟道内壁和底部可以协调。烤箱底座和鞋底之间的通风层可防止底板过热。主墙设有吸力调节设施。

烤箱门分为两部分,上部分固定,下部分可移动,以防止油烟泄漏。它们由铸铁制成,内衬陶瓷纤维。

其中一种设计的卧式热回收焦炉组的碳化室尺寸为长13340毫米、宽3596毫米、高2758毫米,碳化室中心距为4292毫米。煤饼的有效尺寸为长1300毫米、宽3400毫米、高1100毫米。进料煤的容重为1.0吨/立方米至1.5吨/立方米。该烘箱装煤量为50吨左右,焦化时间为72小时。

还有两种设计可供选择。这两种设计中碳化室的尺寸包括长13334毫米和15440毫米,宽3598毫米和3700毫米,高2888毫米和2693毫米,碳化室中心距分别为4530毫米和4300毫米。煤饼的有效尺寸分别为长12750毫米和14850毫米,宽3500毫米和3600毫米,高1050毫米和1000毫米。烘箱装煤量(以干基计)为42.393吨和51.856吨,焦化时间分别为72小时和70小时。

中国第一座立式焦炉热回收电池于2002年建成。与卧式相比,这些焦炉所需的空间更小,建造成本降低了 20% 至 30%。更重要的是,据说焦化室和燃烧室的分离避免了卧式炉可能发生的焦炭燃烧。与传统电池一样,热量只能通过耐火材料传递。电池底部有两层风冷通道。基础温度在 100 摄氏度到 150 摄氏度之间,防止失效。立式烘箱的主要尺寸和特点见表2。

| 表2立式热回收焦炉技术参数 | |||

| Sl. No. | 参数 | 单位 | 值 |

| 1 | 碳化室 | ||

| 高度 | 毫米 | 3,200-4,830 | |

| 长度 | 毫米 | 12,570-16,940 | |

| 平均宽度 | 毫米 | 560 | |

| 中心距 | 毫米 | 1,180 | |

| 2 | 装药重量 | 吨 | 24 左右 |

| 3 | 蛋糕体积密度 | 吨/暨 | 1.0-1.1 |

| 4 | 焦化时间 | 小时 | 38 |

| 5 | 烤箱数 | 数字 | 4×35 |

| 6 | 隔墙厚度 | 毫米 | 100 |

| 7 | 炉底厚度 | 毫米 | 1,182 |

| 8 | 有效高度 | 毫米 | 2,800-4,400 |

| 9 | 中心温度 | 摄氏度 | 1,000 +/- 50 |

| 10 | 推焦重量 | 吨 | 18 左右 |

| 11 | 排气 | N cum/h | 350,000 |

| 12 | 出口气体温度 | 摄氏度 | 950 +/- 50 |

Sesa Goa 的焦炉设计 – 焦炉比 Jewell-Thompson 焦炉窄。这使得屋顶可以使用罗马拱门。烤箱是用铝质耐火材料建造的,这意味着更小的宽度。烤箱的长度为 10,760 毫米,宽度为 2,745 毫米。 21 个烤箱连接到一个堆栈。烤箱顶部充电。使用铝质耐火材料代替硅质耐火材料是因为它们在氧化气氛下具有更好的性能,更好的抗热冲击性和冷却时体积变化较小,当再装炉有一些延迟时。烤炉使用压实煤料运行。

Uhde 设计 – 在目前的 Uhde 设计中,焦炉是加盖充电的。但充电机不进烤箱。烤箱的尺寸为 3.8 m 宽和 15 m 长。内衬为硅砖。出口气体通道横向在烤箱地板下方,而不是在烤箱上方。

SJ 96 焦炉 -该烘箱由山西三佳自主研发,其特点是装煤重量高达120吨。因此,与其他工艺的 48 至 72 小时的典型焦化时间相比,需要 10 天的长焦化时间。煤块高度为 1.8 m,在 90 cm 和 180 cm 水平上进行平整。充电和放电都是手动的,并且烤箱冷却。上煤层的温度约为 1,200 摄氏度,下煤层的温度约为 1,150 摄氏度。燃气在烘箱下方的下烟道中完全燃烧,其温度用于产生蒸汽发电。

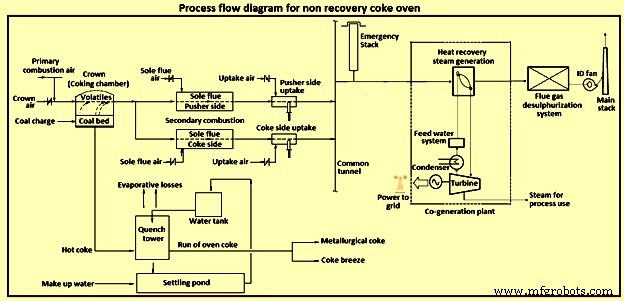

非回收炉中的焦炭制造过程

在非回收焦炉中,煤中的所有挥发物都在炉内燃烧,以提供炼焦过程所需的热量。烤箱在负压下运行。通过烤箱门上的端口引入的初级燃烧空气部分地燃烧烤箱室内的挥发性物质。二次空气被引入唯一的烟道,烟道在煤体下方以蛇形方式运行。烟道的设计和风量的控制使煤体顶部和底部的结焦率均等。

与副产品焦化工艺相反,焦炭通过炉室外加热烟道内的气体燃烧间接加热,仅在非回收焦化期间,必要的热量直接和间接地传递到炉室。

煤在循环开始时被装入炉底。碳化过程是由先前碳化循环中存在的热量开始的。烤箱的装煤是通过打开的推杆侧门完成的。很多时候,煤先被冲压,然后煤被装入热炉室。典型的充电水平为 1,000 毫米。

通过炉门添加环境空气,释放的生焦炉气体在炉顶部分燃烧,气体通过下降管进入位于炉底的加热烟道。该烟道系统位于炉底下方,在这里通过进一步供应环境空气,原料气体的完全燃烧在 1,200 摄氏度至 1,400 摄氏度的温度范围内进行。然后气体进入加力燃烧室通道任何剩余的未燃烧气体被氧化的地方。加力燃烧室管道系统将热气输送到热回收蒸汽发生器。

在最近的所有装置中,热废气被用来产生能量,然后在被排放到大气中之前进行脱硫。焦化时间因焦炉的类型而异,根据焦炉的设计,范围从大约 48 小时到 72 小时不等。焦化时间结束后,将焦炭推出,正常湿熄焦。

由于焦化过程在负压下运行,原则上避免了门泄漏的排放。推焦过程中产生的粉尘排放通过焦炭侧棚排出。很多时候,推杆侧也安装了抽吸装置,以捕获充电过程中产生的排放。

装料、推料、熄火等排放控制技术与副产烘箱类似。

由于产生的温度,所有有毒碳氢化合物和挥发性物质的副产品都在烤箱内焚烧。热气通过废气通道进入热回收蒸汽发生器,产生高压蒸汽用于加热或发电。冷却的废气在排放到大气之前在烟气脱硫装置中进行净化。工艺流程图如图4所示。

图4无回收焦炉工艺流程图

非回收焦炉的好处

非回收炉的各种好处包括(i)不需要废水处理厂,(ii)没有净废水排放,因为所有废水都用于熄焦,(iii)混合煤具有更高的灵活性选择因为消除了壁压限制,(iv) 提高焦炭强度归因于在更高温度下缓慢加热和更长的浸泡时间导致一致的晶体生长,(v) 与焦炉和副产品工厂相比,需要更少的空间, (vi) 工厂可以采用模块化结构建造,(vii) 由于非回收炉在负压下工作,它会导致环境空气在任何可用的进气点被吸入焦炉,从而消除任何无组织排放,(viii) 有害空气污染物在烘箱中通过热氧化被破坏,并且(ix)过程控制点数量较少。

制造工艺