煤焦油及其蒸馏工艺

煤焦油及其蒸馏工艺

煤焦油又称粗焦油,是炼焦煤在副产焦炉中生产冶金焦时高温干馏产生的副产品。它是一种黑色的、粘稠的、有时是半固体的、有异味的液体,当焦煤碳化的挥发性产物冷却时,它会与水性“气液”(氨水)一起冷凝。它本质上是酸性的,不溶于水。它主要由稠环芳烃的复杂混合物组成。可含有酚类化合物、芳香族氮(N2)碱及其烷基衍生物、链烷烃和烯烃。

在煤的碳化过程中,焦油的成分以蒸汽的形式从炼焦炉中逸出,其中有少量处于极细分散状态的固体游离碳 (C)。焦油在液压总管、冷凝器和洗涤器等中以液态沉淀,同时形成氨水。当然,在液压总管中形成的焦油比在冷凝器和洗涤器中形成的焦油更易挥发,因此比后者厚得多。

煤焦化过程中煤焦油的正常收率在4%左右。煤焦油的比重通常在 1.12 至 1.20 范围内,但在特殊情况下可高达 1.25。这取决于碳化的温度。当使用低碳化温度时,通常会产生较低比重的焦油。焦油的粘度也受到类似影响。较重的焦油比较轻的焦油含有更少的苯,以及更多的固定碳。原料的性质和炭化温度会影响焦油的化学成分,进而影响焦油的质量。

煤焦油含有超过 348 种化合物,非常有价值。它们是芳香族化合物(苯、甲苯、二甲苯、萘、蒽等),酚类化合物(苯酚、甲酚、二甲苯酚、邻苯二酚、间苯二酚等),杂环氮化合物(吡啶、喹啉、异喹啉、吲哚),等)和氧杂环化合物(二苯并呋喃等),均已被用作各种化工行业的原料或中间体材料(在塑料工业中用作抗氧化剂、防腐剂、树脂、柔软剂成分、油漆、香水、药品等)。

参考碳化温度对焦油组成的影响,发现在低温下产生的那些在蒸馏时产生,除了石酸系列的酚,不同系列的酚的酸度和可能是甲酚和愈创木酚类型。此外,萘和苯烃的产率较低,而石蜡和烯烃系列烃的产率较高。大部分 N2 不是以吡啶碱基的形式出现,而是以苯胺及其同系物的形式出现。游离C的量也很少。另一方面,高温焦油,即在煤的高温碳化下产生的焦油,在蒸馏时仅产生痕量的链烷烃,主要的烃是苯、萘和蒽系列的烃。 N2 主要以吡啶碱的形式存在,酚类主要由石炭酸及其同系物组成。游离C的比例普遍较高。

通常可在大气压下蒸馏的煤焦油在高达 400 摄氏度左右沸腾,主要含有芳烃。这些包括(按蒸馏馏分的顺序) (i) 苯、甲苯和二甲苯异构体、三甲苯和四甲苯、茚、茚(茚满)和香豆酮,(ii) 极性化合物,包括焦油酸(苯酚和甲酚)和焦油碱(吡啶、甲基吡啶(甲基吡啶)和二甲基吡啶(二甲基吡啶),(iii)萘,被少量但大量的硫代萘、茚和其他化合物污染,(iv)甲基-萘异构体,(v) 联苯、苊和芴,(vi) 蒽和菲,以及(vii) 芘和荧蒽。

焦油还会机械保留一定量的水(平均约为 4%),这在蒸馏过程中非常令人不快,因为会导致“爆沸”,因此需要通过在分离器(焦油滗析器)中长时间沉降来提前去除),最好是在稍高的温度下,这会使焦油更具流动性。上升到顶部的水以正常方式去除。

煤焦油脱水

焦油蒸馏过程中面临的最大困难之一是去除以不同比例存在的水。焦油通常允许沉淀在大罐中,然后从罐底泵入焦油蒸馏厂。其水含量因此降低到低于 5% 的水平。一些焦油甚至不能以这种方式部分地从水中除去,因为形成乳液,并且即使在长时间放置后也不会发生分离。这些高水焦油通常含有很大比例的游离 C,任何单独的焦油在仅通过沉降分离水时遇到的困难几乎可以作为其游离 C 含量的衡量标准。蒸馏出水的成本通常非常可观。

焦油的脱水也可以通过机械方式进行,但机械分离几乎没有价值,除非必须处理少量。也可以采用离心分离焦油和液体,比重的不同使得这个过程非常可行。混合物在 50 摄氏度左右被送入机器,较重的焦油迅速进入机器外围,液体留在内部。两种液体通过插入旋转体中合适深度的管道排出。如此脱水的焦油含有少于 1% 的水。该方法可以非常有效地用于乳化水焦油混合物。

已经尝试过化学分离方法,但没有一种具有任何实际意义。在一种这样的方法中,水焦油是用铬酸和硫酸处理的,此时氧化过程中放出的热量会蒸馏掉,而不会使水和石脑油起泡。

普遍的做法是通过新鲜蒸汽、蒸汽盘管或火来加热含水焦油。过去,新鲜蒸汽相当多地用于焦油的初级蒸馏,但现在很少使用。在这些情况下,当然会使用过热蒸汽,并与水一起蒸馏掉一些更易挥发的石脑油,留下可用于道路施工、清漆、屋顶毡等的厚焦油。

早期的焦油蒸馏分离水的方法通常采用的方案是将焦油蒸馏器加入到给定高度,当水开始沸腾时将内容物加热到接近100摄氏度。在这个阶段停止烧制,如果需要,让液体沉淀一小段时间。发现现在几乎所有的水都分离了,在焦油上方形成了一层。一个小旋塞安装在蒸馏器侧面的正确高度,以便可以排出大部分水。如果摆动管装有一个连接到它的升降杆并通过压盖从蒸馏器顶部伸出,则可以获得更好的结果。通过这种方式,可以分离出大部分的水,因此需要蒸馏的水量很少。

蒸馏过程

分馏工艺用于煤焦油的蒸馏。焦油的分馏是指利用它们的沸点差异分离化学混合物中的组分的过程。煤焦油的蒸馏主要用于生产苯、石脑油、杂酚油、萘、蒽、石炭酸和甲酚酸、吡啶和沥青。

焦油蒸馏的目的是 (i) 在脱水塔中使焦油脱水,(ii) 在沥青塔中从脱水焦油中除去沥青,以及 (iii) 在分馏塔中分离焦油。由于煤焦油的质量取决于煤的碳化过程,而且煤焦油中含有大量化合物,因此焦油蒸馏装置的设计和组成因焦油类型和所需的化合物而异。被蒸馏。因此,两个焦油蒸馏厂完全相似的情况很少见。

不同馏分的煤焦油可通过蒸馏回收。蒸馏过程产生了多种有价值的化学产品。蒸馏残渣为煤焦油沥青,经进一步加工成具有所需化学和物理性质的煤焦油沥青。煤焦油蒸馏工艺的主要目的是从粗焦油中生产出多种焦油酸产品。

蒸馏焦油时要去除的馏分数量和馏分大小等取决于许多因素。焦油的质量起着重要作用。此外,可用于蒸馏的植物种类也是一个重要因素。产品的市场价值也很重要。

通常,不同馏分的沸点差异用于提取它们。当焦油被加热以提取各种焦油成分时,所发生的提取过程如下所述。

通常要提取的第一个馏分包含氨水和石脑油,石脑油是苯、甲苯、二甲苯和吡啶的混合物。沸点范围为80℃至140℃左右,比重范围为0.87至0.95。水的量取决于原焦油的含量,以及蒸馏前是否已部分取出。它很容易从石脑油中分离出来,从底部抽出,直接送到合成氨厂。

去除第一部分时需要非常小心,因为起泡非常普遍,特别是在游离 C 含量高的焦油中。通过蒸馏器内听到的被称为“嘎嘎声”的噪音,可以很容易地注意到这种危险过去的时间点。当几乎所有的水都被关闭时,水珠在蒸馏器顶部的内部凝结,偶尔会落回下面的热液体中,立即再次以几乎爆炸的力量再次变成蒸汽,并产生嘎嘎声。

第二种馏分被称为轻油馏分,沸点在 140 摄氏度至 200 摄氏度之间。它的比重范围约为 0.95 至 1。它含有苯系的高级烃,如均三甲苯、异丙苯、一些萘、苯酚和吡啶的高级同系物。在许多蒸馏厂中,该馏分不被分离,而是将第一馏分和第二馏分的混合物一起去除。

收集第三馏分纯粹是为了获得尽可能浓缩状态的苯酚,因此称为石炭油或中间油馏分。它的沸点在 200 摄氏度到 240 摄氏度之间,比重为 1 到 1.025,含有苯酚、甲酚和高级羟基酸,大量萘和杂酚油烃。在该馏分的蒸馏中,需要非常小心地看到冷凝器水非常热,以便萘不会在盘管中发生结晶。在第二馏分中途关掉冷水,如果冷却水没有迅速升温,则将蒸汽转入冷凝器。

当焦油含量太少时,这种石炭油馏分不会被分离。有时发现重新蒸馏杂酚油馏分更经济。

第四种馏分称为杂酚油馏分。它是所有馏分中最大的,含有萘和重油,它们是具有高 C 和氢 (H2) 含量的芳烃,以及甲酚和其他苯酚同系物。沸点在240℃到280℃左右,比重在1.025到1.065之间。

第五馏分以其独特的颜色为标志,因此被称为绿油、黄油或蒽油馏分。其比重为1.065~1.1,沸点为280℃以上至蒸馏结束。还含有高级芳烃、蒽、菲、咔唑等。

为了更好地分离产物,已经进行了许多尝试来大大增加从焦油中取出的馏分的数量。所有这些都失败了,因为所获得的馏出物并不纯净,因此形成了如此多的复杂共沸混合物。同样,什么也没有保存,因为许多部分必须再次混合在一起以便在后续过程中进行处理。

焦油蒸馏厂

如前所述,焦油蒸馏设备的设计和组成取决于要蒸馏的焦油类型和要提取的化合物。因此,焦油蒸馏厂的设计和组成因地点而异。下面介绍当今典型的焦油蒸馏厂。

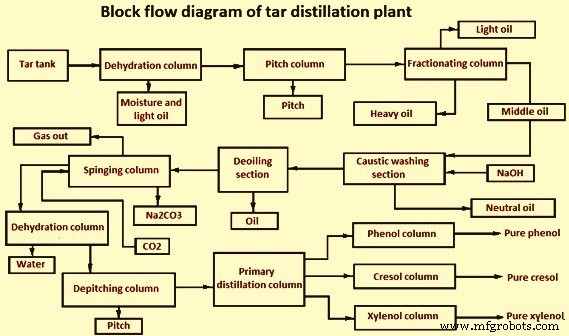

它由不同的部分组成,即(i)焦油蒸馏部分,(ii)碱洗部分,(iii)脱油部分,(iv)弹簧部分和(v)重铸部分。该焦油蒸馏装置框图如图1所示。

图1典型焦油蒸馏装置流程图

储罐中高温储存的粗焦油通过粗焦油过滤器抽出,并与通过计量泵从烧碱罐中抽出的烧碱(NaOH)混合。混合物通过焦油蒸汽交换器和蒸汽加热预热器泵送到脱水塔底部。在塔中,粗焦油与较大的热脱水焦油流接触。共沸的水和油混合物被蒸发并上升到塔顶并在轻油冷凝器中冷凝。一部分共沸轻油作为回流送回塔中,其余部分送至共沸蒸馏塔。脱水塔的底部馏分以高速泵送通过管式蒸馏省煤器并加热。塔底馏分为脱水焦油,一部分被送回塔的下部。

在沥青塔中,脱水焦油与较大的热循环沥青流混合。焦油中更易挥发的油被蒸发并通过塔上升。将汽提流注入塔中以运行操作。粗沥青由沥青循环泵从塔底抽出,并由管式蒸馏加热器加热。将部分沥青放入塔顶与脱水焦油接触。

挥发性部分与汽提蒸汽一起从沥青塔回收并分离成轻油和水馏分、中油馏分和重油馏分。轻油和水馏分与来自脱水塔塔顶的同一物流合并,被送至轻油冷凝器,然后进入滗析器。中油通过中油冷却器通过重力流向中油缓冲罐或直接进入碱洗段的混合容器。中间油可根据需要由缓冲罐输送至碱段。

来自焦油蒸馏段的中间油目前与 10% NaOH 溶液流反向接触。该系统由交替放置的三个混合容器和三个分离器组成。去除焦油酸的中间油通过重力从分离器顶部流向中间罐。苛性碱溶液主要是苯酚钠溶液,与油接触后靠重力从分离器底部流向苯酚钠罐。

酚钠溶液中含有少量的中间油,需要将中间油除去,才能得到质量好的焦油酸。缓冲罐中的苯酚钠溶液通过顶部交换器泵入苯酚钠汽提塔的顶部。在塔底引入汽提蒸汽,从酚钠溶液中汽提出中间油。塔顶蒸气加热进入的酚钠溶液并冷却。清洁的苯酚钠溶液从汽提塔底部回收,经冷却器送至抽提段。

喷射段的目的是通过在一系列的两个填充柱逆流中用富含二氧化碳 (CO2) 的气体喷射来从苯酚钠溶液中回收焦油酸。气体以向上运动的方式通过第一塔中下降的酚钠溶液,在此处形成碳酸钠 (Na2CO3)。第一塔的底部被引入到第二塔的顶部,此时料流再次与 CO2 计数器接触。 Na2CO3 溶液从塔底送至分离器。粗焦油酸收集并储存在焦油酸缓冲罐中。粗焦油酸缓冲罐中不断通入富含CO2的气体,降低焦油酸的碱水含量。

在重铸工段,将来自弹跳工段的 Na2CO3 溶液与硬烧石灰浓缩生产 NaOH。

焦油酸的回收

从发芽植物中回收的粗湿焦油酸中含有少量的水和沥青。它被泵送到在真空下运行的脱水塔的顶部,由喷射系统维持。从焦油酸中汽提出水和苯酚的共沸混合物并作为塔顶蒸气除去。作为底部产物获得的干焦油酸被送至在高真空下操作的脱沥青蒸馏器。粗焦油酸在冷凝器中蒸发和冷凝。焦油酸被送往缓冲罐,该缓冲罐装有蒸汽盘管以防止焦油酸凝固。酚醛沥青在蒸馏器底部收集,与重油混合并送入储罐,用蒸汽夹套以保持沥青处于自由流动状态。来自罐的粗焦油酸被泵送到在高真空下操作的初级蒸馏单元。在蒸馏过程中,粗焦油酸被分离成三个馏分,即 (i) 粗苯酚作为塔顶产物,(ii) 粗甲酚作为侧流,和 (iii) 粗二甲酚/高沸点焦油酸 (HBTA) 作为塔底产物。

从该柱收集在罐中的粗苯酚在蒸馏器中加热后被泵送到真空柱中。在顶部冷凝器收集纯苯酚。它的一部分作为回流被送到塔中。另一部分被泵送到储罐。该柱的残渣与贮存中的粗甲酚混合。

来自储罐的粗甲酚从储罐泵入蒸馏器进行预热,然后在塔中真空蒸馏。该塔的顶部产物是苯酚,它被送到粗苯酚储罐。第一侧馏分是邻甲酚,下一个是间甲酚和对甲酚的混合物,底部产物是粗二甲酚/HBTA混合物,送至二甲酚/HBTA储罐。

进行另一次真空间歇蒸馏以回收二甲酚产物和HBTA。粗二甲酚从储罐泵送到预热器蒸馏器,然后送到高真空蒸馏塔。蒸馏四种馏分,需要三种不同的色谱柱排列。第一个馏分是间甲酚和对甲酚的混合物,第二个馏分是混合二甲酚的混合物,第三个馏分是二甲酚和 HBTA 混合物的混合物,第四个也是最后一个馏分或残留物是 HBTA。

制造工艺