焦化压力现象及其影响因素

焦化压力现象及其影响因素

焦化压力是一种由于使用双加热壁、立式、槽型焦炉而变得重要的现象。在圆形蜂窝炉以及也用于焦炭生产的热回收焦炉中,煤可以自由地向上膨胀,因此这种自由膨胀适应了装料的膨胀。另一方面,在槽式焦炉中,煤水平向受热壁的膨胀受到限制。煤炭化过程中炉壁过早失效的案例有数起。

新的、更大和更高的焦炉的安装伴随着由于焦化压力而发生的不希望发生的变形炉壁,导致对煤在碳化过程中的膨胀行为进行了几项研究。这些努力的重点是开发一种可靠的测试方法,以便在用于焦炉之前对混合煤进行安全测试。

焦化压力的发展

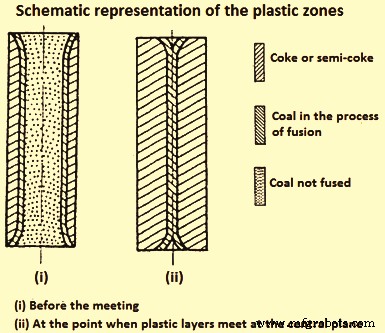

在碳化过程中,煤经过塑性阶段,挥发性物质(VM)在该阶段期间以及在较小程度上在该阶段之后发生变化。通常认为焦化压力出现在塑化阶段。在焦炉室中,从碳化开始就形成了两个平行于加热壁的垂直塑料层。随着碳化的进行,这些层向烤箱的中心移动。同时,在装药的顶部和底部形成了类似的水平层。它们与两个垂直层相连,整体形成一个围绕未碳化煤的连续区域,通常被称为“塑料外壳”。

在炼焦煤的情况下,塑料层的渗透性很低。因此,对于具有强塑性的煤,有可能在未转化煤的冷却区域内建立压力。塑料层内部和塑料层之间的内部压力之和通过焦炭层传递,对壁施加压力。

当塑料层在炉子中心相遇时,煤的中心块同时从两侧接收热量,同时煤的温度在整个塑料温度范围内升高。这导致焦化速度加快,从而导致气体逸出速度更快,对逸出的阻力更大。这会导致内压和壁压均出现峰值。

由于塑料层也平行于炉门形成,因此一旦装煤,未转化的煤周围就存在完整的连续塑料外壳。因此,从塑料层的冷侧演变而来的 VM 被困在外壳内。在层即将相遇时,加热速率增加,因此放出的气体量增加,导致压力增加。再凝固成焦炭后,由于包膜消失,压力迅速下降。

根据另一种解释,没有足够的热量来形成平行于烤箱门的塑料层。因此,塑料套管(管)由两个主要塑料层和两个次要塑料层形成,大致呈矩形,但由于热损失而在门附近变宽(图 1)。焦化压力是塑料层内气体的压力产生的,它通过已经形成的焦炭和半焦传递到壁上。

图 1 塑性区示意图

在离装料中心最近的一侧放出的气体含有焦油,当它们被塑料层捕获时,焦油会凝结并重新蒸发。凝结焦油对煤的浸渍改变了塑料层的粘度。内部气体压力很大程度上取决于煤的性质和碳化条件。这似乎与塑料层的膨胀、半焦的收缩以及在一定程度上与未碳化煤的压缩之间建立的平衡有关。

主要现象是塑料层内部的气体压力,而壁压力是气体压力通过半焦和焦炭传递到壁的结果。内部气体压力的大小可能取决于塑料层内气体物质的演化速率和塑料层对其流动的阻力,即层的渗透性。

然而,VM 含量高的煤在塑性温度范围内的脱挥率较高,但这些煤并没有产生高压。因此,渗透率可能是内部气体压力发展的最主要因素。这是因为高阶煤的 VM 演化的最大速率接近再凝固温度。事实上,最大壁压与接近再凝固温度的剩余VM的演化速率之间存在关系。

在使用单加热壁式烤箱进行调查期间,观察到渗透性在塑料层的中心最小,而在重新凝固的产品中最大。渗透率被认为是由于两个贡献。第一个是(i)存在于塑性区的开放孔隙,(ii)允许分子流动的超微孔隙,以及(iii)允许粘性流动的大孔隙。第二个贡献来自脱挥发分气泡破裂后的流动。这种现象是因为在与半焦相邻的塑料层区域中,气泡的破裂超过了气泡的形成,而在塑料层的中心则相反。因此,质量从塑料层的中心转移到由塑料层中心的最大孔隙率建立的半焦附近区域。

在煤产生高压的情况下,已经观察到该最大值被邻近塑料层的煤区中的最小值所取代。这是因为在这些煤中,渗透率的第二个贡献,即气泡的破裂很低,并且这一假设得到了塑料层中心孔隙度最大值的支持。由于气体的逸出受到限制,塑料层区域的压力增加并导致煤的压实,从而导致观察到的孔隙度最小。

焦化压力的早期研究

为了确定混合煤的安全性,首先进行了实验室测试。在这些测试中,将少量煤放在小坩埚中,从一侧以恒定压力或恒定体积加热。 1920 年开发的一项测试被认为是确定煤产生的膨胀压力的第一次尝试。在这个测试中,100 克煤在标准条件下的垂直圆柱形铁坩埚中的燃气炉中加热。一个有孔的活塞被放置在装药的顶部。活塞的运动被适当记录,重要的测量是以百分比表示的体积变化。该试验进一步向两个方向发展,一方面是恒压试验,另一方面是恒容试验。

在恒压试验的改进中,将80克风干煤置于钢坩埚中。将 1 kg/sq cm 的负载施加到煤料上,并将煤料的膨胀和收缩记录为体积的变化。在对定容试验的改进中,将120克风干煤在钢坩埚中炭化,并记录保持煤定容所需的压力。

此外,还开发了一些使用几公斤煤的更大规模的试验。他们的概念类似于小规模测试。一个具有代表性的例子是大型恒压试验,它与小型试验的主要区别在于尺寸,充电容量约为 5 kg。仅测量了煤料中产生的大于 0.08 kg/sq cm 的压力。该压力被认为是焦炉壁上的最大允许极限。另一项大型实验室测试是“单独加热”烤箱测试。在该测试中,约 35 公斤的装料从鞋底单向加热,并承受约 0.14 公斤/平方厘米的压力。上板的运动由一个导管仪跟踪。

由于上述测试中的加热是单面的,因此该现象与在大烘箱中发生的现象完全不同。由于焦炉壁压难以记录,早期研究人员认为,应尽量采用双壁加热方式模拟商用焦炉中发生的碳化情况。因此,设计了一个大型烤箱室,其中两个加热壁都是可移动的。通过固定一个壁,可以借助液压系统测量碳化过程中施加在另一壁上的压力。该炉被认为是可直接测量焦化压力的活动壁炉的原型。

世界各地存在几种可移动的壁式烤箱。所有设计都基于从两侧加热。其中一堵墙安装在手推车上,因此可以自由移动,碳化过程中产生的焦化压力表示为施加在墙上的力,并通过合适的设备测量,称为墙压。它们要么是燃气加热的,要么是电加热的,煤费从 250 公斤到 500 公斤不等。与全尺寸烤炉一样,在碳化过程中会形成两个垂直的塑料层,然后逐渐向烤炉中心发展,并在此处合并。

在最古老的活动壁炉设计之一中,大约 250 公斤的煤在焦化室中被碳化,焦化室尺寸为 300 毫米 x 700 毫米 x 1100 毫米。一堵墙安装在滚轮上,并配备了一个杠杆重量系统,用于测量对墙壁产生的压力。该炉用于研究美国煤炭开发的焦化压力。进行了 300 次试验,其中煤在 3 毫米以下被压碎 80%,并以低水分含量填充,体积密度(BD)从 785 公斤/立方米到 850 公斤/立方米。

将压力与焦化时间的关系曲线根据试验煤的几种特性分为六类。图 2 显示了每种类型的压力曲线的示例。类型 1 至 3 的压力曲线均适用于通常可安全用于商用烤箱的煤或混合物。给出曲线 2 或 3 的煤在以较高 BD 充电时可能会产生较高的压力。 4~6类是焦炉使用危险煤的压力曲线。

图2 不同煤种在活动壁试验炉内试验压力曲线

一个更大的 400 公斤活动壁炉被用于在中心 de Pyrolyse de Marienau (CPM) 的焦化压力现象的广泛调查。在这个烤箱中,两个壁是刚玉结构,可以在更高的温度下运行,并提供更高的强度和抗热冲击性。施加在可移动壁上的力由安装在壁外部加热壁有用表面的几何中心处的应变计天平测量。在该烘箱的各种测试中,制作了四种主要的焦化压力-时间曲线,这些曲线是最常遇到的,如图3所示。

图3主要类型的焦化压力曲线

通过分析这些曲线的形式,得出的结论是,它们是由两条基本曲线叠加而成的,每条基本曲线对应于两个阶段之一。第一阶段反映了平行于炉壁的塑料层的形成及其相互移动,第二阶段反映了塑料层在炉中心处的聚结。类型 1 和 2 的曲线由煤产生高压给出。类型 3 的特点是无论压力大小如何均是压印装煤,而类型 4 则记录为提供低压的煤。产生高压的煤表现出类似的曲线。

对于低 VM 的煤,压力从开始到最大值有规律地上升。另一种典型的高焦化压力曲线显示在第一个小时内压力迅速上升。然后在碳化过程中压力保持相对恒定。当塑料层遇到进一步增加,直到塑料煤消失。

另一种解决焦化压力问题的方法是测量塑料层中心的气体压力。这些测量是在活动壁式烤箱和工业烤箱中进行的,因此可以在两组结果之间进行比较。气体压力是通过通过烤箱门上的孔或装料孔盖上的孔引入的管来测量的。

有几项研究同时测量测试烘箱中的气体压力和壁压。在这些研究中发现,装料中心的最大气体压力与峰值壁压有关。气体压力随着离炉壁的距离而增加,并在塑料层相遇时在装料中心达到最大值。这个最大气体压力通常与壁压的峰值一致,并且总是更大。不同研究中对气体压力与壁压的比值给出了不同的取值。

在其中一项研究中注意到,随着碳化的进行和塑料层的移动,气体压力突然上升。当塑料层移动超过该点时,气压迅速下降,并且该探针不再记录任何气压。当塑料层在烤箱中心相遇时,记录的气压高于烤箱中其他点的压力。本实验中气体压力与壁压的比值从低压小于1到高压高达3不等。

在另一项研究中,研究了装料和碳化条件对内部气压的影响,发现内部气压受与壁压相同的变量的影响。

在 CPM 的另一项调查中,进行了两个观察:(i)在碳化开始时形成了两个塑料层,平行于鞋底和屋顶并朝着烤箱中心前进,以及(ii)没有塑料层平行于门形成。气体压力/壁压比值约为0.5。

各种研究报告的最大气压和峰值压力之比的差异归因于测试设备和程序的差异。在活动壁式烤箱中,虽然焦化主要来自加热壁,但同时大量的焦化从底部、屋顶和门向内进行,这减少了在烤箱中心相遇的塑料层的面积。

CPM 提出了烤箱中心塑料层会合时间的公式。公式为 Pw/Pi =Si/S,其中 Pw 为壁压,Pi 为内压,S 为装药的侧面,Si 为塑料层在中心平面上的投影面积壁压力峰值的时间。 Pi大于Ps,这些压力同时是内压和壁压。在两个主要塑料层结合在一起的那一刻,通过对测试炉进行放电来评估 Si。根据定义,k =Si/S 的比值在装料时为 1,在碳化过程中由于末端效应而降低,并在煤重新凝固后变为零。在一个全尺寸的炉子中,与炉壁的高度相比,末端效应很小,因此 Si/S 比约为 1,焦化炉壁压力等于中心最大气体压力。有人建议,如果在试验烘箱中在一定条件下碳化的混合物产生壁压 P,那么在相同条件下工作的大型烘箱中预期的压力应为 2P 量级。

设置安全限制。

在活动壁炉和全尺寸炉中进行的几项研究主要旨在控制焦化压力现象并保护炉子免受过度压力造成的损坏。对于混合煤的评估,通常采用活动壁烘箱测试,并使用由此产生的最大壁压将混合煤分类为安全或危险,并与先前建立的限制进行比较。测试烘箱中混合物的 BD 被认为是极其重要的。至少要等于全尺寸烤箱的平均值,最好稍高一些。

压力是否过大,不仅取决于施加的压力,还取决于烤箱壁可以承受的压力。因此,人们对焦炉壁的强度进行了许多努力。

壁强度要求很大程度上取决于在碳化过程中施加在壁上的峰值不平衡焦化压力。这些不平衡的压力导致墙体在水平方向的弯曲,需要通过垂直重力载荷来稳定,包括屋顶和墙体的重量,因为墙体中的接缝没有一致的抗拉强度。

一项研究已经在专门建造的焦炉壁上进行,该壁已受到液压机的侧向压力。已经表明焦炉壁对侧向压力的抵抗力有多低。当压力大约为 0.09 kg/sq cm 时,壁中出现初始裂缝,并且随着压力升高到 0.13 kg/sq cm,膨胀率迅速增加。基于来自冷墙的这些结果,有人提出了一个非常低的安全限值 0.07 kg/sq cm。非常低的限制限制了选择煤源、煤混合物和碳化条件的灵活性。因此,在比较了数百种煤在活动壁炉中炭化的结果后,考虑到这些煤在商业炉中的行为,制定了以下焦炉炭化煤的安全限值。

- 煤的压力超过 0.14 公斤/平方厘米是危险的。

- 在高度超过 3 米 (m) 的烤箱中定期碳化时,煤的压力超过 0.11 千克/平方厘米可能很危险。

- 压力低于 0.11 kg/sq cm 的煤炭是安全的。

根据他们在 1948 年和 1952 年的工作,英国焦炭研究协会 (BCRA) 得出结论,如果在他们的测试炉中产生的压力低于 0.14 kg/sq cm,则混合煤是安全的。 1956 年在 BCRA 进行的进一步工作证实了这一限制。在这项工作中,他们将几种混合物加入到工作寿命结束的商用烤箱和可移动壁式烤箱中。他们通过特殊设备测量了全尺寸烤箱中壁的运动,并在测试过程中和电池冷却后检查了壁,以确定运动并确定损坏情况。他们建议,商业烤箱壁的弹性变形可达 0.13 毫米,而不会出现裂缝。超过该点后,不会轻易发生进一步的变形,并且发生了开裂。

在 1960 年代和 1970 年代,建造高(6 m 或更高)焦炉变得普遍。这些焦炉的运行假设焦化压力低于 0.14 kg/sq cm 是安全的。结果是,在某些情况下,这些烤箱遭受了严重的早期耐火损坏。据报道,一个 6 m 高的电池在运行不到 5 年后就遭受了渐进式损坏,不得不关闭。确定过早失效原因的调查包括对 6 m 墙的结构分析。

对从一侧承受压力的 6 m 炉壁进行了数学研究。根据该分析,计算出可能导致坍塌的不平衡侧向压力略高于 0.12 kg/sq cm。考虑到建议的活荷载系数1.7以及相对于开裂的适用性,建议允许不平衡侧向压力不超过0.07 kg/sq cm。

影响焦化压力的因素

从 1950 年代初开始,可移动壁炉和其他类似尺寸的试验炉被用于评估焦化煤。中试规模测试比全规模烘箱测试便宜,并且通常可以为更大规模的煤炭行为提供良好的指导。比较活动壁式烤箱和全尺寸烤箱产生的内部气压可以让我们放心。大部分关于影响焦化压力因素的研究都是使用中试炉完成的。

已发现许多因素会影响焦化压力的大小。它们可以分为三大类,特别是 (i) 煤的固有特性,(ii) 煤的制备和物理特性,以及 (iii) 烘炉操作条件。

煤炭 – 早期研究表明,在以 16 % 至 30 % 的干无灰为基础填充 VM 含量的煤时会遇到危险的压力,而从未使用 VM 含量较低或较高的煤。研究发现,膨胀力强的煤主要由亮煤组成,而暗煤比例较高的煤膨胀力较小。因此,从岩相学研究中可以得出一些关于煤膨胀程度的结论。

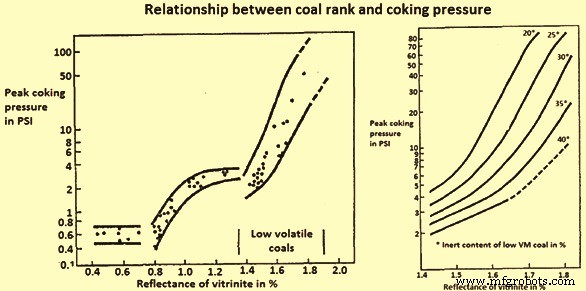

伯利恒钢铁公司使用 18 英寸(457 毫米)的试验炉和多种单一煤和混合煤,就煤成分对焦化压力的影响进行了一系列实验。已发现煤阶(如镜质体反射率所示)和焦化压力之间存在一般关系(图 4)。从图 4 可以看出,高焦化压力往往是由反射率大于 1.35% 的一些(但不是全部)低 VM 煤产生的。进一步发现,焦化压力不仅随着煤阶的增加而增加,而且随着惰性含量的降低而增加。

图4煤阶与焦化压力的关系

煤阶和惰性含量具有协同作用。在任何给定的等级水平,如果煤具有高惰性含量,则焦化压力往往较低。当仅考虑低 VM 煤的影响时,混合煤产生的压力随着低 VM 煤反射率的增加而增加,并且当低 VM 煤的反射率超过 1.65% 时,这种增加会加速。然而,对等级的了解不允许以任何程度的确定性评估来自煤的焦化压力的危险。可以说,在 18 % 到 25 % VM 之间,危险很大,而在 25 % 到 28 % VM 之间,它仍然存在,但程度较低。反射率大于 1.65 % 且惰性含量低的低 VM 煤,无论是单独结焦还是混合结焦,都会产生高压。

煤的氧化 – 煤的氧化降低了最大可塑性,塑性区变窄。已经发现,一些煤的氧化最初会增加焦化压力,但随后会出现膨胀下降和焦化压力突然降低。同时指数M10增加。

傅里叶变换红外 (FIR) 研究表明,在氧化的早期阶段,形成的主要官能团是羰基和羧基。在更高的氧化度下,有证据表明醚、酯和酚基显着增加。氧化过程中塑料性能的损失归因于醚和酯交联的形成。

研究了三种西班牙煤的空气氧化效果。从结果中可以得出结论,对于通过测试被定性为“危险”的煤,氧化将其危险性增加到一定程度时的最大值,然后急剧下降。对于以安全为特征的煤,空气氧化没有明显的影响。

在 CPM 的一项关于氧化对高阶煤在 500 至 600 摄氏度之间的低渗透率影响的研究表明,渗透率随着氧化而增加。这归因于氧化煤中增加的开孔体积。人们普遍认为,通过氧化降低焦化压力很难同时不损害焦炭质量,而适度氧化可能会增加压力。

混煤研究 – 对混合煤的行为及其焦化压力进行了一系列实验研究。混合物已通过重力以 3.5 % 的水分含量和简单的破碎至 80 % 小于 2 毫米的方式加入。从结果可以得出以下结论。

- 单独装料时具有中等焦化压力的煤对危险煤的焦化压力的影响几乎与混合成分呈线性关系。

- 不产生焦化压力的高 VM 煤比与添加量成比例地降低压力更快。所以他们在降低压力方面更有效。此类煤的等级越低,其效力就越大。

- 半无烟煤(低 VM)表现不同。如果将其与混合物一起压碎,则降低压力的效果显着,但焦炭质量也会显着下降。另一方面,如果将其单独粉碎(95% 至小于 1 毫米),则添加 15% 就足以降低压力,焦炭质量只会略微降低。半无烟煤是惰性的,在熔化过程中增加了煤的粘度,这削弱了煤的凝聚力。它还可以减少半焦的收缩,而添加高 VM 煤时,收缩会增加。

还观察到,当单独装煤时,混合煤产生的压力高于单个煤产生的压力。当轻微易熔、低 VM 的煤与非常易熔的煤相关时,就会发生这种情况。然后流体条件可以表现出低VM煤的危险性。

在 BCRA,已经发现,关于膨胀压力的发展,二元混合物的行为很大程度上取决于混合物中过量煤的特性。从他们对混合效果的研究得出以下结论。

- 只有 VM 低于 24 % 的混煤才会产生焦化压力。

- 添加 30% 的弱炼焦煤可显着降低低 VM 煤的危险特性。

- 在高/低 VM 煤的混合物中,随着高 VM 煤比例的增加,压力会降低。

- 在 VM 含量相似的三元混合物中,添加 15% 的几乎不含炼焦煤的煤可防止产生任何焦化压力。

音高添加的效果 – 高级煤供应的减少导致人们对在混合煤中使用沥青添加剂生产冶金焦的兴趣增加。沥青可以起到架桥剂的作用并提高所得焦炭的强度。沥青 (i) 改变了塑性状态,这种改变与氢 (H2) 转移反应有关,涉及 H2 从沥青向自由基的移动,从而稳定塑性状态,(ii) 加宽塑料层,以及 (iii) 增加VM的演进。在煤中添加沥青会增加焦化压力,但影响的大小取决于煤的性质。

惰性的影响 – 已经发现,相对较小比例的惰性气体足以显着降低煤的压力,而惰性气体的粒度具有非常大的影响。惰性物质可以产生多种影响,即 (i) 对煤的稀释作用,因为惰性物质的体积不变,煤膨胀的可用空间增加,(ii) 粒度效应意味着如果惰性物质的大小比煤细它增加了平均细度,从而降低了压力,(iii) 特殊作用,因为惰性物质吸收了一定量的焦油和沥青,降低了煤的流动性和膨胀性,惰性物质越细越多孔效果更大,(iv) 改变重新凝固后装料的收缩,(v) 惰性剂可能会增加塑料层的渗透性。

在 BCRA,进行了一项关于添加焦粉对焦化压力的研究。通常,平均壁压随着焦粉比例的增加而降低。在另一系列试验中,粗粉含量高达 30%,发现当加入超过 5% 的焦粉时,最大内部气体压力会降低,而在加入超过 10% 之前,最大壁压不会明显降低.

一项降低焦化压力的专利建议添加 2% 至 8% 的由锯末或其他惰性材料形成的薄片。薄片的作用被认为是破坏炉料中的塑料层,从而为气体提供了必要的通道。

加油效果 – The addition of oil in coal blends, changes the BD at constant moisture content and decreases the pressure. The added oil acts as a diluent and a reduction in pressure can be achieved without damaging the mechanical properties of the resultant coke. It has been observed that the addition of anthracene oil decreases the wall pressure of coals considerably while the maximum in the pressure is observed at a very low temperature, less than 300 deg C. This has been attributed to the ‘balloon effect’, i.e., the volatiles from the oil formed at low temperatures become trapped between the advancing plastic layers and their accumulation leads to the development of pressure.

Effect of moisture – An increase in the moisture in the charge decreases the pressure by decreasing the BD. The use of wet charges makes the carbonizing process very uneven and highly disturbed. The steam acts on the coal particles affecting their ability to absorb the liquid pyrolysis products. The moisture breaks through the plastic zone at different points and so by travelling along the chamber wall reaches the gas free space. The result is a highly deformed plastic layer.

The joining of the plastic layers is spread chronologically and locally over individual sections. So the pressure on the wall manifests itself only in a reduced form. On the other hand during carbonization of preheated charges the plastic layers formed converge with parallel faces to the heating walls and at the same time practically join together over the entire length and height of the chamber thus the pressure on the wall attains its maximum value.

During carbonization in slot type ovens, the moisture content across the charge rises steadily, in comparison with the moisture of the original charge, as moisture is distilled towards the oven centre. .

Several investigators measuring internal pressure in the full scale ovens recorded a peak pressure coinciding with the temperature reaching 100 deg C at the oven centre. This peak is called the water or steam peak and is attributed to the fact that the steam can no longer condense in this region of the oven and must be expelled. Eventually it becomes trapped within the plastic envelope.

In a study, it has been found that the average water peak pressure depends only on the coal moisture and it decreases as moisture is increased suggesting that the BD is the important factor.

Effect of bulk density – BD is regarded as the most important of the variables affecting coking pressure. By increasing the BD, a safe blend can develop very high pressures. In several studies, it has been proved that the danger of damage to the oven increases with greater charge densities. With the erection of large ovens, the influence of BD of coal on the degree of expansion become more important because the coal charge become denser on account of the increased height of the fall during charging.

In several studies on the influence of BD on coking pressure, it is seen that a lack of agreement exists regarding the nature of the functional relationship between test oven wall pressure and BD. In some of the studies it is claimed that the logarithm of wall pressure with BD gives a straight line with slope, while in the other studies it is claimed that this relationship is better represented by a curve. In another it has been shown that at densities above 800 kg/cum (dry), the rate of increase in pressure with increasing BD is enhanced.

In a study at BCRA, it has been shown that gas pressure also displays the same variation with BD as wall pressure. It has been concluded that a given change of BD produces a given change in pressure irrespective of the method employed for BD control.

In a more recent work on the influence of BD on coking pressure, where a single blend has been used with different bulk densities, it has been seen that the variations in BD have been achieved in different ways such as oil addition, preheating treatment, variations in moisture content. In this study it has been found that BD has a large influence on the coking pressure and it is probably the most important factor affecting the pressure developed by any coal or blend charge.

Effect of particle size – When coal particles differing in size are heated the conditions for the transport of the gaseous pyrolysis products from the middle of the particle to the surface differs. The larger is the particle size, the greater has the pressure developing inside it as a result of the pyrolysis of the organic mass. This promotes condensation which exerts a major influence on the subsequent thermal changes of the coal substance. It has been found that the initial softening temperature increases and the plastic temperature range becomes smaller as the particle size decreases but the viscosity of the plastic mass increases.

It is difficult in practice to analyze separately the influence of BD and particle size on coking pressure. It is known in fact that an increase in the fineness of the blend involves a reduction in charge density and a reduction in coking pressure. The independent influence of crushing on coking pressure has been studied. In the study examination has been carried out regarding the influence of the degree of overall fineness of the blend, the degree of fineness of each blend constituent (differential crushing) and finally the effect of the mode of crushing, i.e., the shape of the size distribution curve. It was found that at practically constant density, the particle size has a very marked effect on coking pressure, fine crushing reducing the pressure.

Crushing the constituents of a blend separately does not seem to present any particular advantage. A study has shown that systematic crushing can in certain cases have a specific effect, i.e., at the same degree of fineness the pressure is lower than with simple crushing. The conclusion of this study is that the pressure depends much on the proportion of coarse particles (higher than above 2 mm to 3 mm).

By examining the simultaneous action of bulk density and crushing it has been found that the effect of one of the factors depends on the level of the other. Thus the effect of density is greater, the coarser the crushing and similarly, the effect of crushing is more pronounced, the higher the density.

Effect of oven width – The effects of changes in width of the oven chamber, studied using pilot ovens on the wall pressure is not consistent. In the area of 150 mm to 330 mm, the oven width seems to have a substantial effect with decrease of wall pressure with increasing width. However, for greater widths the effect is small or negligible.

At BCRA by using two different ovens with widths 300 mm and 426 mm, it has been found no significant difference between the pressures developed by a given coal when carbonized under similar conditions of BD and flue temperature.

In one of the studies a good correlation has been reported between wall pressure measured in both 150 mm and 300 mm in wide ovens. The plastic area/wall area ratio has been about the same for both these widths.

The coking pressure value measured in a movable wall oven is associated with the ratio K given by surface area of plastic zone/surface area of heating wall. When the width of the chamber is increased so is the increase in the carbonization time. So more time is available for carbonization to progress simultaneously from the sole upwards and the roof downwards, the final plastic layer therefore has a smaller area in a wide oven than in a narrow one. This has been confirmed by direct measurement of the plastic zone area through premature pushing. Thus widening of the chamber involves a reduction in coking pressure but the magnitude of the variation depends on the blend considered while generally remaining small.

Effect of flue temperature – An increase in flue temperature increases the heating rate which in turn (i) shifts the softening and re-solidification temperatures to higher values widens the plastic temperature range, (ii) increases the flow of gas liberated in the plastic layers, (iii) increases the thickness of the plastic layer, and (iv) reduces the viscosity. The increase in flue temperature also reduces the thickness of the plastic layer due to the increase of the temperature gradient. These effects act on opposite directions so the final effect can be very small or insignificant. By studying this effect the BCRA found that with two blends and one coal, higher heating rates resulted in some increase in wall pressure. However with one coal the opposite was observed and with two other coals they found no obvious effect.

In a study where testing of two blends has been carried out at three levels of temperature 1020 deg C, 1120 deg C, and 1200 deg C, it has been seen that, one blend has shown an increase in both wall and gas pressure with increasing flue temperature while the effect produced using the other blend was not significant.

In another investigation, where the influence of coking rate on gas pressure in commercial ovens has been studied, it has been concluded that increased coking rates has not significantly increased the pressure of the charged blends for the range of coking rates used (the centre of the oven has reached 900 deg C in 12.3 hours to 18.3 hours).

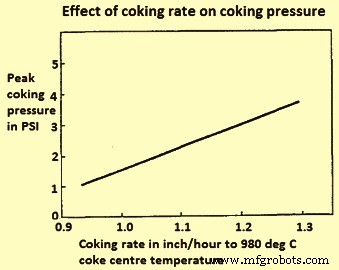

Other investigators have found that coking at faster rates increase the pressure in a consistent way (coking rate is based on time required to reach a coke mass centre temperature of 980 deg C) (Fig 5).

Fig 5 Effect of coking rate on coking pressure

制造工艺