什么是精密磨削?

什么是精密磨削?

精密磨削是一种广泛应用于各个领域的精密制造工艺。精密磨削提供了一种有效的方法来完成具有非常严格和严格公差的金属零件的制造和精加工。它通常用作零件的最终加工过程之一。

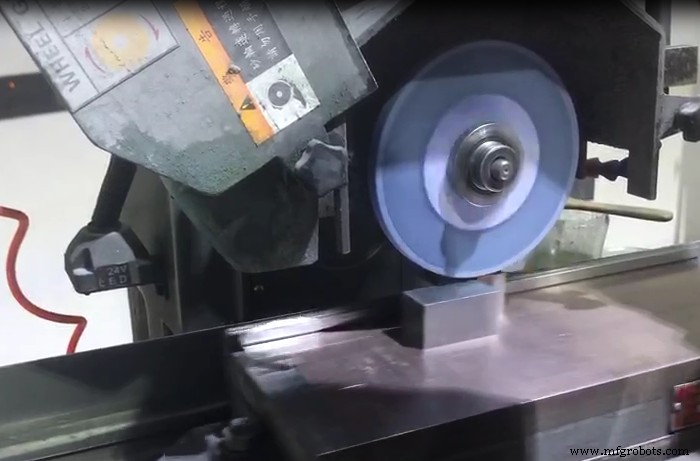

精密磨削使用砂轮作为切削工具。砂轮是用于各种磨削和磨料加工操作的消耗性砂轮。精密磨削使用旋转砂轮去除材料,产生平坦的表面,可以产生非常好的光洁度和非常精确的尺寸。

精密磨削使用砂轮作为切削工具。砂轮是用于各种磨削和磨料加工操作的消耗性砂轮。精密磨削使用旋转砂轮去除材料,产生平坦的表面,可以产生非常好的光洁度和非常精确的尺寸。

一些精密加工厂可以在现场进行精密磨削,也可以选择外包给专门从事这项服务的公司。制造业地区的许多城市和工厂都有提供这项服务的设施。其中许多公司还制造和使用客户提供的规格来按订单生产精密加工零件,例如 SANS 加工。

由于精密磨削是一项昂贵的操作,它只用于需要更好精加工的材料。

T 类型 O f P 修正 G 剥皮

技术人员还会选择合适的工具,使待抛光工件的表面具有正确的形状、尺寸和纹理。

技术人员会根据尺寸、形状、特征和所需的生产力,选择合适的磨削操作。

- 表面研磨

- 外圆磨削

- 无心磨削

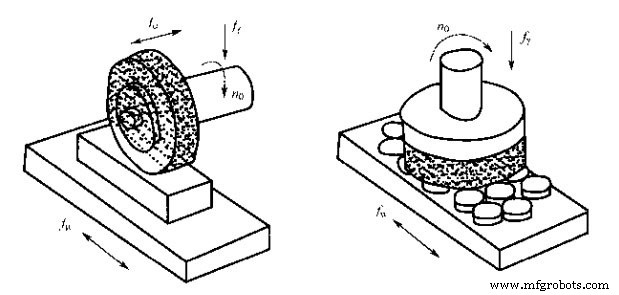

S 表面 G 剥皮:

平面磨削是平面的精加工方法之一,可以得到较好的加工精度和表面质量。平面磨削通常在平面磨床上进行。砂轮圆周面可磨削,砂轮端面可磨削。

磨削砂轮圆周面时,砂轮与工件的接触面积小,发热量小,冷却和排屑条件好,可获得较高的加工精度和较小的表面粗糙度值,但生产效率较低。用砂轮端面磨削时,砂轮与工件接触面积大,发热量大,冷却和排屑条件差,加工精度和表面粗糙度差,但生产效率低高。为了提高研磨效率,常采用多片研磨。

圆柱形 G 剥皮:

外圆磨削又称中心磨削,用于在外径或内径上磨削工件的圆柱面和肩台,也称为内径和外径磨削。外圆磨削可以在圆形物体上提供光滑的表面光洁度。

工件安装在中心并由称为驱动爪或中心驱动器的装置旋转。砂轮和工件由不同的电机以不同的速度旋转。工作台可以调整生产锥度。

外圆磨床有一个砂轮(砂轮)、两个固定的工件中心和一个卡盘、磨爪或其他驱动工件的机构。大多数外圆磨床包括一个转盘,以便形成锥形零件。砂轮与工件沿径向和纵向平行移动进行修磨。

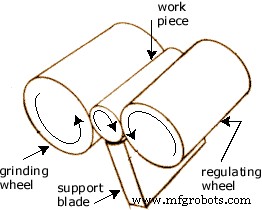

无心 G 剥皮

无心磨削通常用于加工不在主轴与尾矿之间的长、薄、小工件。

在这种磨削操作中,工件被固定在两个旋转的砂轮之间,砂轮具有很高的线速度,在工件表面进行磨削动作,导向轮带动圆柱形工件在变幅杆上旋转。刀片在加工过程中支撑工件。

机器的极其精确的设置和精心挑选的磨具需要丰富的知识和经验,这就是为什么它被广泛用于汽车、轴承行业、电动机、收费和纺织行业的原因。还有更多

在典型的精密磨削工艺中,砂轮将表面磨削到项目的精确规格,同时始终保持最高精度。但是,除了这种整形和剃须之外,这种磨削工艺还产生了一个光滑的表面,没有凹凸、凹凸或花纹。

哪些零件需要精密研磨?

精密磨削用于表面较小的材料。这些材料需要高度的平整度、高度的平行度或出色的表面光洁度。然而,还有许多较大的零件也需要精密研磨,包括航空航天仪器、医疗设备、带刀片的工具以及许多不同科学仪器中常用的零件。这些设备非常灵敏,允许的误差非常小,因此,每一次磨削都需要绝对的完美。凭借多年的经验和专业技术,SANS可以研磨任何这些成分,并且可以根据您的要求进行研磨。

精密磨削在产品中的重要性

这种类型的磨削提供了精确的精度。金属制造商可以使用这个过程来复制最具体和最细微的测量结果,甚至是最小的分数。

精密磨削可用于各种尺寸的产品,因为该工艺能够适应精确的个别规格。对于误差幅度很小的行业(如用于医疗设备、科学仪器和航空航天机构的零件),这种精度非常重要。

现代电气设备越来越小,这意味着内部金属零件的尺寸也在缩小,因此制造时需要精密磨削。这是一种比其他替代方法和技术更具成本效益的生产方法。

除了成本效益和精度之外,使用精密磨削还有许多其他好处。提高生产力和易于监控意味着可以在整个有效的生产过程中保持质量控制。不仅如此,它还提供了非常精细的表面光洁度和高质量的最终产品。

SANS精密研磨

我们的磨削系统可实现 0.2~0.025 Ra 的表面光洁度,公差低至 0.002mm。详细的公差和表面光洁度会因零件和砂轮的材料类型而异。

最小内径磨削直径:6.0mm

最大外径磨削直径:260mm

最大表面磨削尺寸:1000mm

如果您正在寻找需要符合确切规格的特殊合金,请立即联系我们讨论您的要求。现在联系

制造工艺