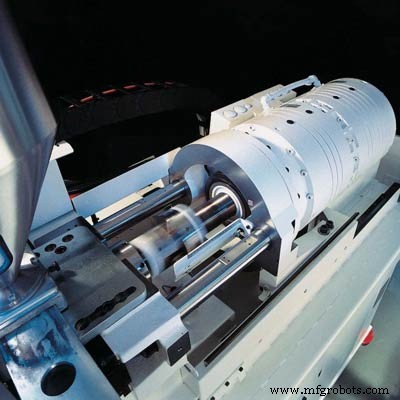

空心轴力矩电机案例

今天的机器设计师在着手一个新项目时必须评估比以往更多的因素。同样,集成商和改造工程师扩大了选择范围,这不仅是因为新技术的出现,还因为关键的重点领域,如降低能耗、缩短组装时间、减少供应商和实现更小的占地面积。

在运动控制领域,一种历史相对较短的电机取得了重大进步,需要重新审视其在许多应用领域的潜力。这些应用范围从机床转台到各种包装、印刷、转换、挤压、造纸、塑料薄膜和材料处理机械,任何地方都必须以非常高的精度反转方向,无间隙(滞后)并保持运动控制,对比传统电机和变速箱的必要解耦。

进入经常被忽视的永磁同步力矩电机。

力矩电机是为旋转轴构建的直接驱动器,在相对低的速度下需要高扭矩和高精度。这些电机类型的安装时间、维护要求、组件数量和空间裕度都显着降低,因此通常是齿轮电机的可行替代品。

目前存在两种流行的力矩电机。它们是完整的力矩电机,只需通过法兰直接安装到机器上并将转子连接到机器轴上,以及内置力矩电机,其中定子和转子作为单独的组件提供,直接集成到电机中机械机械。

完整的力矩电机通常用于挤出机主驱动装置、注塑机上的进料头、造纸机上的滚筒驱动装置、拉丝装置、纺织机幅材拉伸和包装上的卷绕机/横切机设备。

内置力矩电机通常用于机床转台、旋转轴、动态刀具转塔和车削主轴,以及印刷机滚筒、流延薄膜和箔拉伸机中的冷却辊、金属成型机中的分度台和所有其他类型高动态、高精度的路径和速度控制应用。

两种类型的力矩电机都有一个空心轴,可以引导介质或机械部件通过转子腔。

力矩电机是多对极同步电机,操作类似于旋转同步伺服电机。转子装有永磁体,而定子则装有电机绕组。大量的极对导致设计在低速时产生高的最大扭矩。过去,由于涡流损耗随着极对数和电机运行速度的增加而增加,因此力矩电机被认为仅适用于相对较低的速度。新的水冷设计违背了这一原则,实现了高功率密度。今天的力矩电机可以适应 1000 rpm 或更高的速度。

由于采用了这些更高的极对设计,并且消除了许多产生齿隙、热量、摩擦和噪音的机械动力传输部件,力矩电机为设计人员提供了以下好处:

- 由于扭矩密度高,占地面积小;

- 由于直接负载控制而具有出色的旋转精度和可重复性;

- 节省空间的机器设计,因为取消了齿轮装置和皮带传动装置;

- 低维护是传动系统中机械部件较少的直接结果;并且,

- 高能效,因为消除了传动系统中的机械损耗。

虽然成本高于减速电机,但目前估计力矩电机仅在节能方面就可为设计者提供三到四年的投资回报,其中不包括在安装和维护方面立即提高的性能和前期成本节约。通过使用这些电机,还可以实现明显的供应商减少和库存优势。

例如,在典型的多层吹膜生产线上,使用力矩电机可以将挤出段的占地面积减少一半,消耗的生产空间相应减少,从而提高每平方英尺的生产率。

长期以来,人们还认为扭矩电机容易受到化学物质和其他环境大气污染的影响,但新设计已经适应了腐蚀环境,例如造纸厂的干燥罩,并且采用水冷方式,在许多恶劣的无热量环境中也能令人满意地运行损害。外壳防护等级高达 IP54,过载能力高达额定扭矩的 2.5 倍。

扭矩电机将机械效率损失降至最低,因为它们消除了动力传动系统中的机械传动。与齿轮电机解决方案相比,效率增益通常在 10% 的范围内,而在注塑机等应用中更换液压马达后,效率增益接近 70%。此外,由于直接和恒定控制力矩电机上的负载轴,不会发生齿隙或解耦,因此实现了显着更高的运动精度,这在齿轮传动或皮带驱动解决方案中是不可能的。

例如,在拉伸薄膜的生产中,力矩电机在冷却辊、牵引辊、拉伸辊和收卷机上的应用,使生产质量得到了显着提高。在从一种薄膜产品转换到另一种薄膜产品期间,对直接驱动辊的更精确的速度控制导致更快的启动,因为卷筒纸破裂的可能性被最小化。此外,更高的控制精度可以生产更薄的薄膜,其厚度的一致性是其 10 倍。同样,通过力矩电机实现的刚性传动系统配置允许在循环应用中更快地上升和下降,从而缩短周期并在同一时间段内增加产品产量。在许多循环时间非常短的应用中,例如分度台或注塑机,从传统驱动到直接驱动解决方案的转换通常会导致产量增加 25% 到 30%。这些结果表明,更少的组件数量现在意味着更低的产品生命周期成本,以及更低的现场潜在故障率。

当今扭矩电机的其他特点使它们对机器设计师更具吸引力,包括:

- 用于增强

运动控制的绝对值或增量编码器或旋转变压器 - 电子铭牌,可加快调试速度

- 水平或垂直安装选项

- 轴向推力应用的轴承选项

- 除了用于最佳温度监控的标准 KTY 热敏电阻外,每相中都有 PTC 电阻器

新兴的机电一体化科学对于集成过程中的直接驱动器(如扭矩和线性电机)也至关重要,因为电子机器控制协议在监控和执行机电运动方面非常重要。对三门学科(机械、电气和电子工程)的敏锐了解是确定适合负载的合适装置的基础。机电一体化为机器制造商解决了诸如正确的编码器位置、反作用力与动态力计算以及如何最好地将高动态直接驱动机械集成到机器中等主题。

此外,通过各种先进的计算机模拟技术,可以在第一台机器建成之前验证机电性能并完成设计中的故障排除。即使在现场,在改造或重建之前和之后,目前可用的机电一体化服务也可用于产品应用确定、全面性能分析和控制兼容性。虽然机电分析可能认为新电机或驱动器的性能令人满意,但可能会发现缺乏其他机械、电气或电子元件。正是这种全面、集成的方法,使机电一体化在机器开发和利用的总体方案中迅速占据了一席之地。

总而言之,随着当今对每种类型机器设计的成本控制、能源效率和更高生产力的重视,必须探索所有可行的选择。在许多机器上设计传动系统时,本文中描述的力矩电机的优势将对整个项目结果产生积极影响。扭矩电机可以在设计、改造和重建应用方面提供极大的灵活性,而且它们还具有扩展的功能,可以游说在更多类型的机器上实施。

有关力矩电机的更多信息,请通过电话 (847-640-1595)、电子邮件 SiemensMTBUMarCom.sea@siemens.com 或网站 (www.usa.siemens.com) 联系 Siemens Industry Inc., Drive Technologies – Motion Control /运动控制)。

以上四张照片:空心轴力矩电机提供各种设计集成选项以及先进的性能特性,可在当今的机器传动系统中实现更高的能效、显着减少组件和显着减小占地面积。

以下四张照片:当今先进力矩电机的典型应用包括 a) 塑料薄膜流延机、b) 印刷机、c) 转换设备和 d) 机床转台。

设备保养维修