如何计算机器效率?

机器效率是现代制造的一个关键方面。它降低了运营成本,提高了产量,并减少了对环境的影响。

低效的机器会导致投资回报率不佳——这是任何企业都应该积极尝试避免的。如果您是维修人员或工厂经理,我们不必告诉您制造设备有多昂贵,以及为什么效率不能只是您日常工作中的一个注脚。

您可以使用以下几种方法来测量和计算机器效率。

效率的基本概念

在制造业中,效率是指在不浪费任何时间、材料或能源的情况下生产某物的能力。

实际上,100% 的效率是无法实现的——总会有某种浪费。尽管如此,它仍然是制造商试图通过精益制造、“准时制”和持续改进(Kaizen)等原则接近的理想状态。

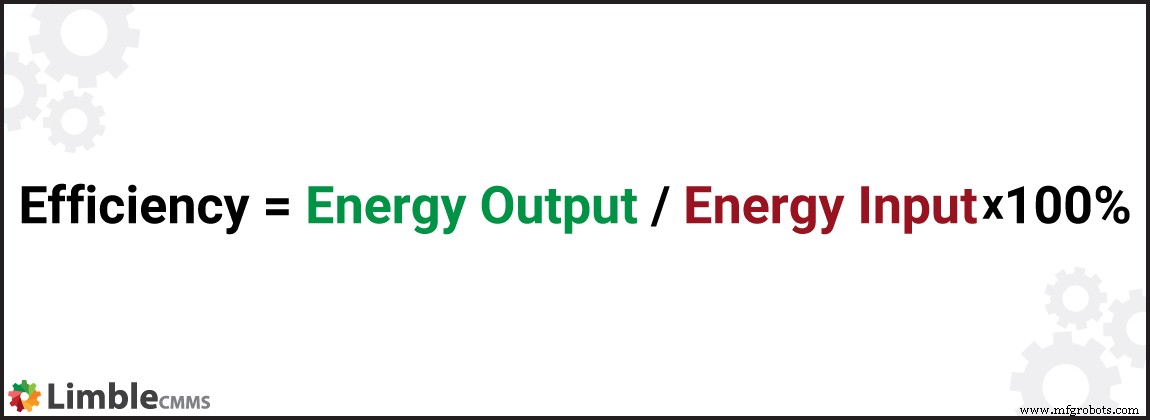

物理学是理解效率概念的一个很好的起点。它定义了效率的基本公式,如下所示:

当您将流程的输出除以输入并将结果表示为百分比时,您将获得该特定流程的效率等级。

效率的上限是 100%——它不能超过这个限制。效率等级为 100% 的任何流程,制造或其他方式,都可以被视为一个完美的流程。

计算机器效率的方法

在制造过程中有许多输入。使用基本公式,您可以根据考虑的输入从不同角度检查机器的效率。这为我们提供了几种不同的方法来衡量机器效率。

值得注意的三种方法是:

- 能源生产

- 能源消耗

- 生产力

能源生产

根据能量守恒定律,能源生产这个词用词不当,因为能源既不能产生也不能被破坏。在这里,能源生产是指将可用能源转化为更“可用”的能源形式。

一个很好的例子是将光能转换为电能的太阳能电池板,或将机械/化学能转换为电能的发电机。

能源生产效率的计算公式与基本效率公式格式相同:

效率 =可用能源/可用能源 x 100

以柴油发电机为例。如果一加仑柴油有 40,000 千瓦时的能量,发电机将其转化为 10,000 千瓦时的电能,则效率可以计算为:

效率 =(10,000/40,000) x 100 =25%

能源消耗

鉴于能源投入的高成本以及化石燃料对环境的影响,近几十年来能源消耗效率变得越来越重要。根据美国能源部的研究,能源(电力)成本占电机生命周期总成本的 96%。

在制造业中,带电机的机器几乎占电能消耗的一半。因此,工业能源消耗效率的任何变化都会对电网和整个环境产生巨大影响。

我们可以使用迄今为止使用过的相同基本效率公式。

考虑一个电动工具的例子,它消耗 500 千瓦时的电力并输出 320 千瓦时的动能。其效率可计算为:

效率 =(320/500) x 100 =64%

生产效率(生产力与效率)

制造业中的“生产力”和“效率”之间存在显着差异。生产力侧重于增加生产的商品数量。这通常会以牺牲效率为代价。

<块引用>缺陷单元百分比的增加是一个常见的例子。由于材料质量低下、操作员疲劳等因素,将产量提高到超出最佳极限的公司经常面临这个问题。虽然实际生产的单位数量增加了,但效率却下降了 .

相比之下,生产效率较少关注数量,而更多地关注质量。它希望通过减少缺陷和浪费的数量来生产更多的产品。如果执行得当,提高制造效率将提高生产率。

计算生产效率的一种简单方法是考虑实际产出率与机器上可能的标准/最大产出率。

考虑一个印刷机的例子,它的实际产量为每小时 650 件,而最大速度为每小时 900 件。使用效率公式,我们得到以下结果:

效率 =(650/900) x 100 =72.22%

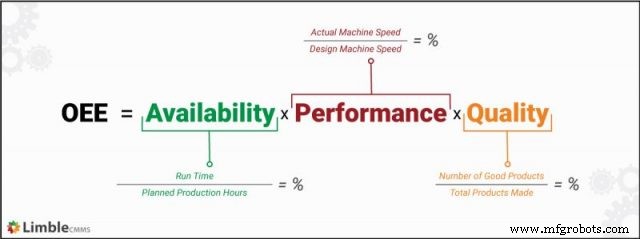

OEE:制造效率的黄金标准

OEE 代表整体设备效率。它是行业标准指标和广泛接受的关键绩效指标 (KPI),适用于广泛的行业。

由于其全面关注,该指标很受欢迎。它着眼于生产线上设备的三个关键方面:

- 可用性

- 性能

- 质量

计算可用性

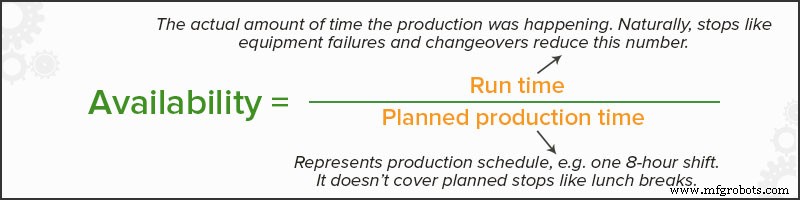

所有资产都有每周/每月 X 小时的预定工作时间。可用性将机器的实际工作时间显示为计划工作时间的百分比。

Availability的计算公式为:

可用性很少达到 100%,因为停机时间可能由多种因素造成。设备故障、调整、维修、计划外维护和其他因素会导致可用性降低。

计算性能

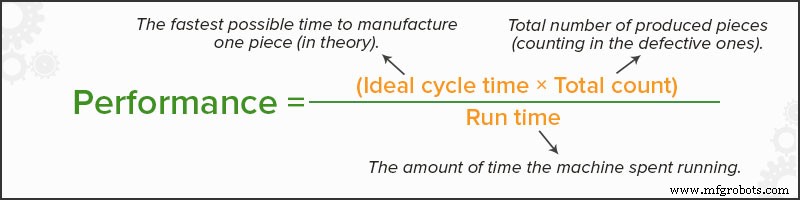

性能描述了一台机器在实际工作时间内生产的实际单位数占它在最大速度下可以生产的最大单位数的百分比。

Performance的基本公式是:

生产过程中的轻微停机会影响性能。机器缺陷和未经培训的操作员会降低生产速度,从而降低性能。

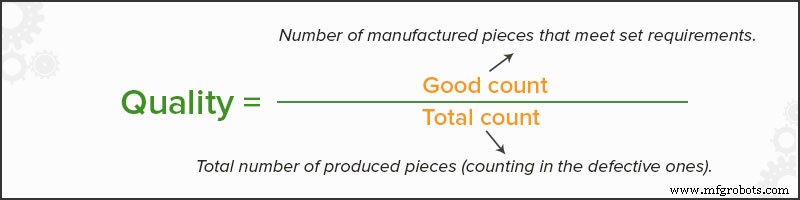

计算质量

质量显示任何批次中“好”产品与缺陷产品的百分比。有缺陷的产品会导致浪费,因为它们必须报废或返工。

计算质量的公式非常简单:

质量会受到许多因素的直接和间接影响。生产过程中的缺陷会导致质量下降或有缺陷的产品。操作员错误、低质量原材料和机器故障也会降低生产质量百分比。

如何计算 OEE

获得机器/工厂设施的可用性 (A)、性能 (P) 和质量 (Q) 指标后,计算 OEE 是一个相对简单的过程。

OEE的基本公式是:

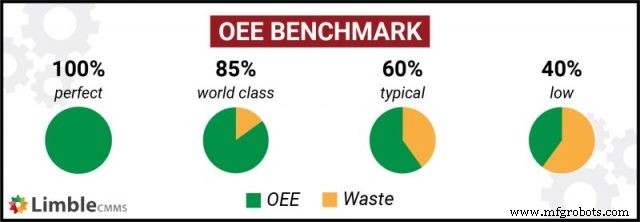

100% 的 OEE 分数被认为是“完美的生产”。它具有三个主要特征:

- 机器没有生产有缺陷的部件

- 机器不间断地生产零件(在预定的运行时间内)

- 机器以最大速度运行

只是给您一些背景信息,平均生产设施的 OEE 得分约为 60%。

有关这些 OEE 计算的更详细版本和示例,请阅读我们关于整体设备效率的完整指南。

如何在您的工厂实施和使用 OEE

如前所述,OEE 的公式相当简单。寻求计算 OEE 的经理必须汇编有关可用性、性能和质量的数据。

以下步骤可以提高 OEE 成功实施的机会:

- 选择一名飞行员: 从简单的机器开始,相对容易审查。选择态度积极并乐于接受反馈的热心操作员。为项目指派一名称职的维护技术人员作为联系人。将领导权委托给对生产流程进行明确监督的直线经理/部门经理。

- 定义 OEE 参数: 对需要收集的数据设置限制。选择测量的时间类别、要跟踪的产品、机器的最大速度等。

- 组织数据收集: 为操作员选择最佳方式来轻松收集在步骤 2 中定义的相关数据。使表格和程序尽可能简短和简单,以实现最大的有效性和准确性。

- 培训人员: 向试点团队的所有参与者解释 OEE 的基础知识和好处。如果需要,提供额外的数据收集和报告培训。

- 收集数据: 避免不信任操作员执行此任务的错误。他们最适合跟踪计算 OEE 所需的指标。如果这是一个选项,您可以为主管提供 OEE 经验,以提高准确性并避免错误。

- 处理数据: 让团队负责人尽快审查和处理数据,最好是在下一轮数据收集之前。创建可读的图表和报告,以便轻松传达 OEE 测量结果。

- 向运营商提供反馈: 与运营商分享 OEE 结果,帮助他们深入了解需要改进的领域。及时沟通至关重要,因为可以在下一轮 OEE 数据收集之前将反馈纳入生产。

- 让管理层参与: OEE 结果可能会揭示需要对生产过程进行高级别的干预的弱点。只有管理层能够解决其中一些问题。将所有 OEE 结果报告给高层管理人员,以便成功实施。

为了获得最大的成功机会,OEE 必须是所有人(包括操作员、中层管理人员和最高管理层监督)共同努力的结果。

与机器效率低下作斗争

机器效率低下是制造商最头疼的问题。更糟糕的是,许多组织甚至没有完全意识到他们因效率低下而遭受的损失。

设备停机是阻碍生产过程的主要元凶之一。可以采用及时的主动维护来最大程度地降低计划外停机的风险。

如果您需要帮助跟踪和组织工厂车间的维护活动,Limble CMMS 可随时为您提供帮助。如果您对该软件有任何疑问,请随时安排演示或直接与我们联系。

设备保养维修