资产利用率是什么以及如何计算?

收购实物资产可能非常昂贵,尤其是在工业部门。鉴于所涉及的资本支出水平很高,公司需要确保其最佳使用以产生最大的资产回报。换言之,他们希望提高资产利用率。

在这里,最佳使用意味着取得平衡并避免极端。闲置的资产仍会产生维护成本。过度使用也是不可取的,因为它会导致生产过剩、库存溢出以及过多的维护和运营成本。

在本文中,我们将探讨衡量和提高资产利用率的定义、意义和方法。

什么是资产利用率?

在商业中,资产利用率是衡量组织利用其可支配资产赚钱和获利的效率的比率。在制造设施中,它将衡量您使用已安装生产能力的情况。

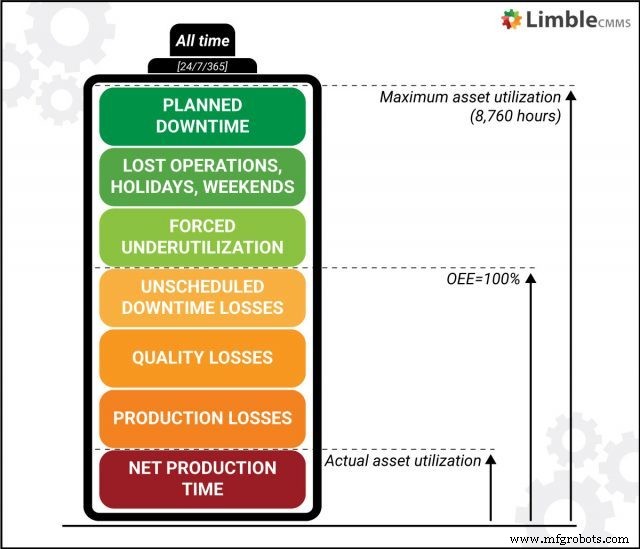

对于任何已安装的资产,您必须考虑两个不同的因素——其潜在利用率和实际利用率。首先,请记住,您可以在任何机器上工作一年的小时数有一个硬性限制——它是 8760 小时(日历时间)。

通过一天内的多个班次,您可以使用资产提取接近该数字的东西 - 例如 CNC 机器。将此视为潜在利用率。但实际上,有许多因素在起作用,使您的公司无法将任何资产发挥到最大潜力。

可能是:

- 强制停机

- 转换和操作员休息

- 预定的维护和维修停机时间

- 休息时间

- 假期

- 意外的资产崩溃

- 许多其他例行公事和随机事件

资产利用率使我们能够考虑所有因素并衡量总资产的实际使用情况。这是一个关键指标,可以揭示很多有关您的业务效率的信息。

更高的资产利用率通常会转化为更高的整体效率和利润率。此外,它还可以帮助制造商提高生产效率。

为什么要使用资产利用率?

资产利用率对于准确衡量业务绩效非常重要。如果公司资产没有得到最佳利用,公司就会面临重大的运营损失。资产利用率指标最清楚地表明了这一重要统计数据。

在这方面,出于多种原因,它比 OEE 低。整体设备效率只关注生产过程——但资产利用率低可能是由其他因素造成的。例如,低销售额会导致库存堆积并迫使公司减少生产。

因此,最好将这两个指标结合起来——测量 OEE 并将其用于计算资产利用率以获得全局。理想的资产利用率应保持在 70% 以上。任何更低的值,对单位成本的影响都太高,会使企业在市场上失去竞争力。

资产利用率计算涉及的关键指标

许多不同的因素会影响组织中的整体资产利用率。资产利用率的计算涉及四个主要指标,以及几个情境指标。下面讨论主要因素。

1) 产品产量

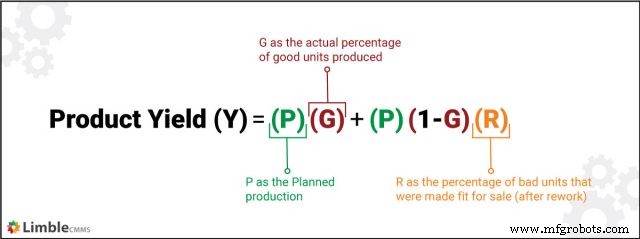

生产过程不可能始终提供 100% 完美的输出。一批中的某些单位可能存在缺陷,使其不适合销售。产品产量是批次中可用的良品单位与计划的单位产量之比。

产品良率的计算公式有点复杂,涉及到以下几个变量:

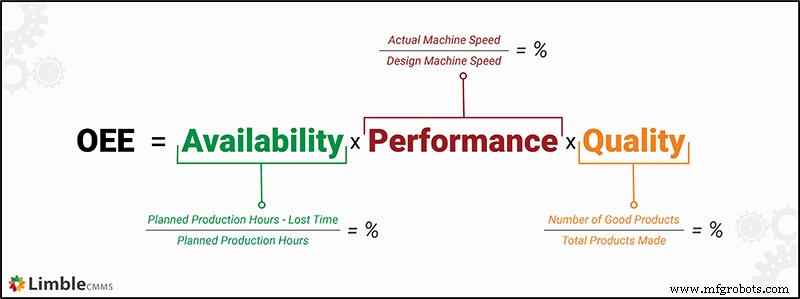

2) 整体设备效率 (OEE)

在工厂生产力方面,OEE 被广泛认为是衡量黄金标准的方法。它着眼于总生产时间并描绘了实际生产力的图景。 OEE 是一个复合指标,通过将三个主要 OEE 因素相乘计算得出:

OEE 得分为 100% 意味着资产在三个方面实现了 100% 的结果:

- 质量 (无缺陷单元)

- 性能 (生产速度)

- 可用性 (生产中没有停机或暂停)

OEE 低可能是维护不善、生产效率低下或总体缺乏充分规划的迹象。在制造业中,它是衡量生产力和防止浪费/损失的关键指标。

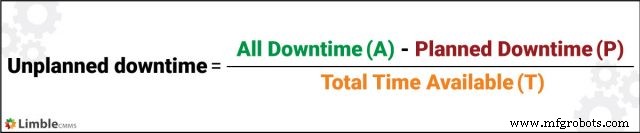

3) 计划外停机

当资产因故障或故障以及由此产生的紧急维护而被迫关闭时,就会发生计划外停机。它也可能由于零件短缺或缺货而发生。要查找计划外停机时间,请使用以下变量:

通常情况下,大量的计划外停机时间是维护策略不充分或错误的标志。它可用于识别与培训、库存管理和工具维护相关的问题。

4) 维护费用

随着资产的老化,它们对商品的整体生产成本的贡献更大。维护支出是揭示这一方面的指标,使用以下变量:

当资产到达其生命周期的终点时,它需要更频繁和更昂贵的维护。较高的维护成本比率表明资产效率低下或过时。它可以作为某台设备需要淘汰和更换的标志。

计算资产利用率的步骤

就所涉及的步骤而言,衡量资产利用率相当简单。我们从最大可能的利用率开始,减去资产未被利用的“时间”——无论出于何种原因。

主要挑战是获得准确的计算数据。现代 CMMS 系统可以大大简化流程。如果使用得当,CMMS 可以自动跟踪特定资产或设施的计划内和计划外停机时间。

要计算实际资产利用率,请按照以下步骤操作。

第 1 步:确定年度计划停机时间

查找所有与生产相关的资产的计划维护停机时间的年度数字。计算所有资产的总平均值,以确定工厂/设施的实际维护停机时间。

第 2 步:添加丢失的操作时间

找出每年因假期、维护和其他停机时间损失的总运行小时数。一般来说,对于资产利用率,24/7/365 被认为是默认的时间分母(除非有闰年)。如果某些资产不是 24/7/365 全天候运行,请在损失的运行时间下也包括此处的非活动时间。

第 3 步:包括由于低销售/积压造成的生产时间损失

计算因资产强制未充分利用而损失的小时数。需要考虑的因素包括销售额下降、市场份额流失给竞争对手、需求的季节性变化、试验、创新导致的停机或业务决策驱动的计划/时间表变化。

第 4 步:计算与战略计划相关的总损失

将步骤 1 - 3 的所有结果相加,得到不能归因于操作/生产过程的资产利用总损失。请记住,只有高层管理人员才能对这些因素进行有意义的更改或纠正措施。

第 5 步:考虑计划外停机

这是通常在您控制范围内的第一个因素。需要考虑的事情包括意外的资产崩溃。第 5 步是我们有效开始 OEE 测量的地方。

第 6 步:查看质量损失

计算产品产量(生产过程中因各种因素而损失的单位)并将这些有缺陷的单位转换为等效的生产时间。请记住,这些时间不会“直接”丢失。

第 7 步:包括生产率损失

当资产以低于其额定容量的方式运行时,应根据运行时间的潜在损失进行记录。对于质量损失,此步骤与前一步骤相同。如果一台雕刻机的额定速度为每小时 10,000 台,但只运行 5000 台,那么 50% 的产量减少将转化为运行时间减少 50%。

第 8 步:计算实际资产利用率

要得出最终数字,请按顺序记录迄今为止收集的所有损失,并从 8,760 小时中减去它们 - 一年 (24/7/365) 的总数。您从该计算中获得的小时数是您的实际资产利用率。

提高资产利用率的最有效方法

一旦您深入了解组织/个人设施中资产利用的实际状态,您就可以考虑采取补救措施。这种顺序方法的好处是您可以轻松发现需要改进的领域,甚至在您获得实际利用率数字之前。

如果利用率数字太低,根据您最容易出现问题的领域,有几种可能的解决方案:

- 使用定制的 CMMS 解决方案改进维护计划。

- 使用 CAPA 解决方案积极调查所有资产故障,以防止重复故障。

- 跟踪 MTBF 以确定资产是否存在可靠性问题。如果是这样,请尝试找出并消除这些问题的根本原因。

- 为维护团队和机器操作员提供足够的培训,以防止因操作不当或维护不足/故障而导致停机。

- 改进备件管理、MRO 管理和工具管理。

- 购买在设计时考虑到容错性的更可靠的设备和更换部件。

- 改用主动维护策略(预防性或预测性),以减少计划外停机时间并降低资产周转率。

将响应式维护减少 73.2%

查看 Red Hawk 使用 Limble 的效果

阅读我们的案例分析

充分利用您的实物资产

在现代商业环境中,效率比以往任何时候都更加重要。浪费宝贵资产的公司将更难与更精简、更高效的竞争对手竞争。

作为生产和维护效率的真正衡量标准,资产利用率在这种情况下具有更大的意义。利用它来发现问题领域、改进资产管理实践并提高您在市场中的竞争力。

设备保养维修