用于绝缘腐蚀的阶梯式环氧树脂涂层

涂料技术每天都在发展,开发出越来越复杂的解决方案来应对行业中一些最严重的问题。一种新的解决方案推动了涂料应用关键领域的一个激动人心的转变,该解决方案可以解决环氧酚醛涂料目前遇到的问题,该涂料用于提供耐热性和防止绝缘下腐蚀 (CUI)。

被称为环氧酚醛烷基化胺涂料或烷基化胺环氧涂料的新涂料组显示出优于现有环氧酚醛涂料的几个关键优势。这些优势对于以最优质、最具成本效益的方式寻求耐热性和 CUI 预防的涂抹者来说非常重要。 (相关阅读:绝缘下腐蚀高成本的两步解决方案。)

环氧酚醛涂料概述

环氧酚醛涂料是防止 CUI 和提供耐热性的历史选择。它们通常由双酚 A、双酚 F 和酚醛清漆树脂制成。它们以在固化阶段经历的大量交联而闻名。这种交联使环氧酚醛涂料具有出色的耐腐蚀性和耐热性。

烷基化胺环氧涂料如何提供卓越的性能

最近的研究表明,虽然环氧酚醛涂料确实提供了良好的 CUI 保护和高度的耐热性,但使用烷基化胺环氧涂料有许多与生产和质量相关的好处。一个关键优势是烷基化胺环氧涂料固化速度更快,从而提高了产量。烷基化胺环氧涂料不仅触感干燥比酚醛涂料更快,而且它还可以更快地达到硬干水平,并且允许复涂的最短时间更短。表1和表2的区别突出了省时优势。

表 1 和表 2. 传统环氧酚醛和烷基胺环氧涂料的比较。

这些时间节省对于改善操作流程至关重要,因为它可以更快地将正在涂层的产品从车间移动到将要实施它们的现场,从而减少最终使用点的瓶颈。让他们更快地离开车间也可以减少生产设施的瓶颈。

上表的另一个关键优势和值得注意的要点是允许的温度范围。现有的环氧涂料仅限于 10°C (50°F) 的最低应用温度,而烷基化胺涂料可以在低于冰点的温度下成功应用。不仅如此,在低于冰点温度的情况下,使用烷基化胺环氧涂料涂层的整体固化时间仍比在 15°C (59°F) 下使用的酚醛环氧涂层更快。

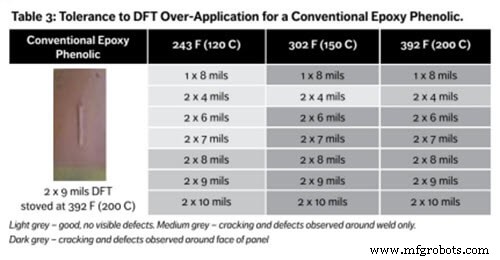

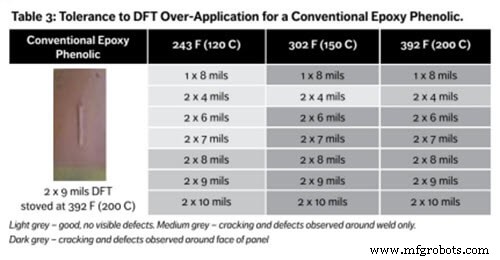

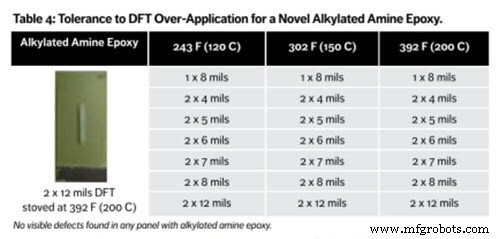

使用烷基化胺环氧涂料提高质量

与酚醛环氧树脂涂料相比,使用烷基化胺环氧树脂涂料也可以提高质量。一项显着的质量改进与干膜厚度 (DFT) 和开裂有关。酚醛环氧树脂涂料在开始发生开裂之前对其干膜厚度的耐受性很窄,而烷基化胺涂层能够耐受更广泛的厚度,从而降低了开裂的风险(表 3 和表 4)。这也减少了所需的操作员技能数量,可能会减少培训时间和费用。

表 3. 传统环氧酚醛涂料对 DFT 过度应用的耐受性。

表 4. 新型烷基化胺环氧涂料对 DFT 过度应用的耐受性。

除了抗开裂性之外,烷基化胺类环氧涂料优于酚醛环氧涂料的另一个质量改进是在防止 CUI 方面具有优异的性能。

案例历史突出胺固化环氧树脂涂料的优点

一个突出使用烷基化胺环氧涂料的好处的案例历史涉及海上结构制造商。通过采用烷基化胺环氧涂料体系,他们能够大大降低他们在非绝缘和绝缘碳钢和不锈钢基材上所遵循的涂料规格的复杂性。

该公司获得的收益包括降低了温度监控要求,这也导致了加热成本的降低、库存的减少以及对各种涂料基础材料和固化剂的跟踪。当需要维修时,烷基化胺环氧涂料系统的使用还简化了维修程序。

图 1. 涂有烷基化胺环氧树脂技术的管轴。

图 2. 涂有烷基胺环氧树脂技术的管轴。

另一个突出烷基化胺环氧涂料优势的真实例子可以在一家主要的下游石油和天然气运营商处找到。该公司发现,为保护在环境温度下运行的船舶而设计的涂层在经历蒸汽排出条件后开始失效。因此,现场工程师一直在寻找一种涂层解决方案,它不仅在环境温度下表现出色,而且还可以承受在年度维护蒸汽期间遇到的更高温度 - 高达近 204°C (400°F) -出节目。

选择了烷基化胺环氧树脂,因为它具有优异的环境防腐性能和耐高温性能。在维护停机期间,使用无气喷涂泵将 2 x 4mils DFT 的两层涂层方案应用于制备成 SSPC SP10“近白喷砂清洁”标准的碳钢。固化至 -5°C (23°)F 的能力也意味着涂层干燥成硬膜,即使温度在一夜之间显着下降。这确保了项目进度不受影响。烷基化胺环氧树脂的易用性和操作灵活性被视为该维护项目的主要优势。

来源:阿克苏诺贝尔

来源:阿克苏诺贝尔

结论

烷基化胺涂料有可能彻底改变涉及高温或绝缘下腐蚀潜力的应用中的涂层工艺。通过减少干燥和固化时间以及更大的应用温度耐受性来提高生产力,再加上质量改进(例如出色的抗开裂性),使烷基化胺涂料非常适合提高产量并降低由于当前涂料造成的质量差的成本进程。

***

注意:本文改编自最初发表在 Journal of Protective Coatings &Linings 上的一篇文章,经作者 Mike O'Donoghue 博士和 Vijay Datta 许可转载。

设备保养维修