优化 CNC 原型成本的 3 个技巧

当我们计划订购 CNC 原型时,首先要考虑的是成本。我们可以做些什么来降低CNC加工服务的成本?我认为这篇文章是设计师最感兴趣的话题,因为我们可以通过以下 3 个技巧来提高生产效率并降低成本。

CNC分体加工复杂零件

如果 CNC 原型需要足够坚固以进行机械测试,则首选一体式加工。如果您的零件用于设计验证或外观验证,那么从成本的角度来看,我们建议您考虑CNC拆分加工复杂零件。

尤其是结构复杂的零件,不能在同一平面内加工。采用CNC分体式加工方案,可将零件分割成不同尺寸的若干件进行加工,省去5轴辅助加工或多次制作定位装夹治具。这些省略过程都是为了节省处理成本。采用CNC分体式加工方案,可有效优化工艺,减少加工时间。

优化成本:

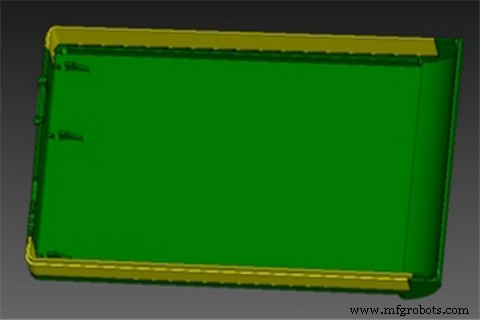

结构复杂的塑料件,尤其是壳体件,尺寸大,结构多维。可采用CNC分体加工方案加工。零件可以分成几块单独加工,然后粘合在一起。也许你担心胶水不会粘住。请放心,Wayken 在这方面拥有丰富的经验,并使用特殊的粘合方案来加固零件。

复杂的金属零件也可以拆卸,尤其是那些内部结构和内螺纹复杂的零件。它们可以焊接或拧在一起,所以它们会更便宜。

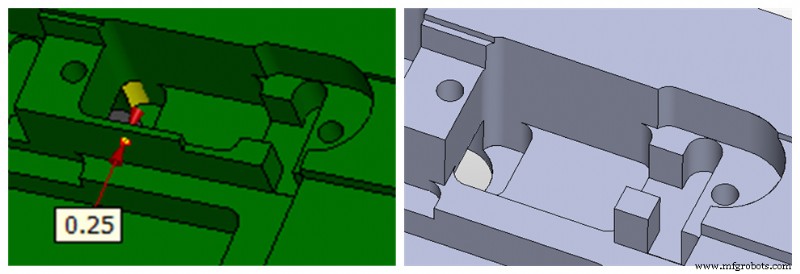

案例研究 1

以下是CNC分体加工解决方案的示例。

工艺:CNC分体加工后上胶

材质:ABS

后处理:油漆

CNC分体示意图:分体3片,黄面,绿面。

客户评价:非常感谢您的建议,节省了我们的预算。而且这部分的涂装效果非常好,没有胶痕。我们的团队对这个项目非常满意。

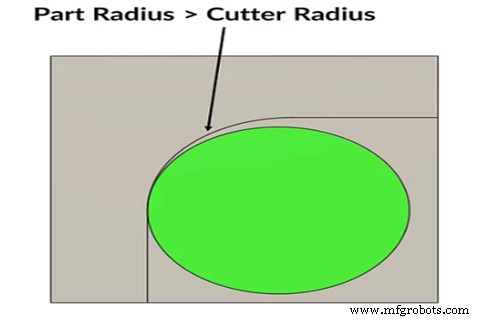

内部圆角

如果在制造过程中仔细观察,所有的刀具,无论其大小,都是圆柱形的,并且具有一定的直径。这意味着 CNC 加工零件的内角不能是半径。如果我们零件的角必须没有半径以确保组装怎么办?当然也是允许的,塑料件我们平时用手清角得到无圆角,金属件可以通过电火花加工得到无圆角。

但是这两个步骤都增加了成本,因此建议有条件的可以增加零件的内圆角半径,以便使用更大的刀具进行加工,缩短加工时间。

优化成本:

将内刃设置为尽可能大的内半径和尽可能均匀的半径以避免换刀。通过减少换刀次数可以提高精度。我们可以把弯道的切割部分想象成骑自行车经过一个弯道,弯道越大越容易转弯,也可以得到一个相对平坦的速度。刀具加工的过程也是一样的,如果能把内角设计成大半径,刀具运行就会得到一定的空间,不会轻易晃动。

内径越大,刀具直径越大,单条加工路径可切削更多材料,加快加工效率。

案例研究 2

以下是零件半径大于刀具半径的示例。

工艺:CNC加工

材质:铝6061-T6

客户评价:零件半径可以加大,加工更容易。没有组装问题。请帮助继续。

适当的壁厚

合理的壁厚设计也很重要,因为过薄的厚度可能会导致零件断边或造成变形。即使在低速下使用小型刀具,也无法避免外力对刀具振荡的影响。因此,适当的壁厚更有利于加工。

优化成本:

壁厚设计合理,金属件推荐壁厚0.8mm以上,塑料局部小面积要0.5mm以上。当然,具体的结构还要具体分析,这不是一般原则。

但需要注意的是,在一些功能性结构区域,需要尽可能的增加壁厚,比如螺纹孔部分的壁厚是螺纹孔部分的壁厚,因为锁紧螺钉是采用强制进给工艺,材料厚度太薄,可能导致螺纹孔断裂。由于需要攻丝,黄铜嵌件孔也需要注意材料厚度的分布。

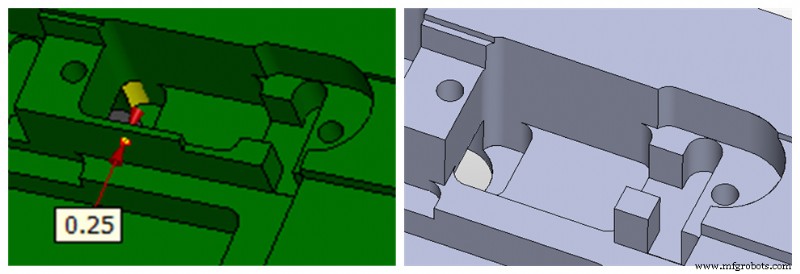

案例研究 3

下面是一个壁厚设计的例子。

工艺:CNC加工

材质:铝6061

完成:作为机器

客户评论:这个位置需要安装PCB,因为PCS的尺寸是固定的,所以这个位置的壁厚只能减少不能增加。由于 0.25 毫米的壁厚会导致刹车问题。没问题,我们可以去掉这个结构。不要干扰装配组件。请检查修改后的文件如右图所示。

结束语

在开始原型或小批量生产之前,我们可以回顾一下上面的 3 个技巧,也许会得到一些启发。希望本文对您有所帮助,并了解我们如何降低项目预算。如果您想了解更多详情,请随时联系威肯。

数控机床