电火花加工:结构、应用、优缺点

放电加工,也称为火花加工,是一种与大多数传统加工工艺(如 CNC 车削和铣削)有很大不同的工艺。在后面的过程中,需要锋利的切削工具才能从被加工的工件中减去材料。与车削和铣削不同,EDM 工艺利用一系列放电对金属的腐蚀。

阅读下文,了解更多有关 EDM 制造的基本概念。

EDM 是如何工作的?

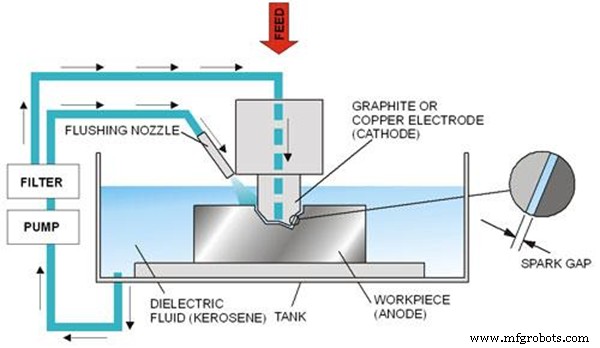

电火花加工利用电火花机上的电火花腐蚀工件的某些部分。这些“电火花”实际上是在彼此靠近的两个载流导体之间形成的电弧。电弧是产生极热的原因,导致导电材料熔化和蒸发。在电火花加工系统内部,工件与正极或阳极相连,而负责腐蚀材料的工具与负极或阴极相连。

EDM系统的基本构成

为进一步阐述其工作原理,下面对电火花加工(EDM)系统的基本结构进行分解。

1。直流脉冲发生器

该组件将交流电源转换为脉动直流电源,足以在腐蚀工具和工作部件之间产生火花。

2。电极工具

系统的这一部分连接到电源的阴极,同时安装在工具架上。您的工具配置文件将与您的工作部件上的配置文件完全相同。在此过程中,电极工具和工作部件之间会保持一个非常小的间隙,称为电弧间隙(由制造工程师识别)。最常用的电极材料有铜、钨合金、石墨、钢和铸铁。

3。伺服电机机构

该机构控制 EDM 机床中刀具的进给和移动。前面提到的弧隙是由程序化伺服电机机构严格控制的。

4。火花发生器

该组件提供火花产生和放电维护所需的适量电压。每秒产生 10 万次火花使得从工作部件中显着减少材料成为可能。

5。介电流体

电极工具和工作部件都浸没在介电流体中,同时在工具和工作部件之间的间隙处供应流体。此外,介电流体应设置为在恒定压力下循环,以闪蒸已从工作部件腐蚀的金属部件。过大的流体压力可能会导致金属碎屑被快速去除,从而导致切割动作变慢。过弱的流体压力可能会导致系统在腐蚀过程中由于未排出的切屑而导致短路。

该工艺中最常用的介电流体是去离子水、乙二醇和硅油。

6。工件

这完成了 EDM 机器生态系统,因为工作部分连接到阳极。为了使这个过程成为可能,工作部分应该是良好的导电体。

EDM 流程的类型

根据所用工具的形状和方法,电火花加工工艺分为不同的类型。业界常见的三种放电加工方式包括线切割、沉降片和钻孔加工。

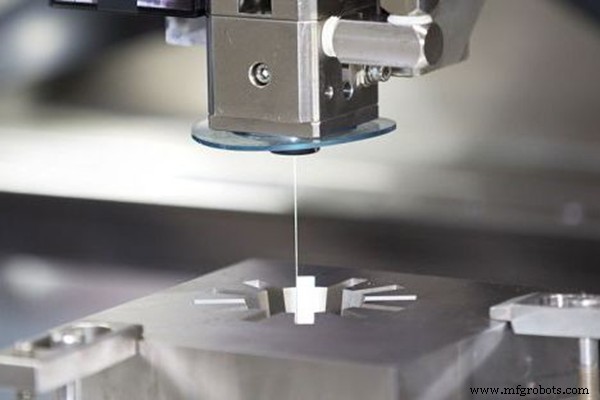

1。电火花线切割

顾名思义,EDM 线切割使用非常细的线(铜或黄铜合金,通常从 0.004 英寸到 0.0006 英寸细),由金刚石导轨固定,以在 3D 工件上精确切割二维形状。路径由 CNC 程序控制,可以轻松切割复杂的形状。切割可以比作带锯和奶酪切割机的切割进给。该工艺通常用于切割金属挤压模具、冲头和板材。

2。电火花放电加工机

也称为冲压 EDM,这种类型的 EDM 工艺使用以相反形状形成的石墨或铜电极在工作部件上切割空腔。使用的刀具被加工成与工件所需形状相反的形状。

Sinker EDM 非常适合加工模具,用于需要复杂型腔形状的铸造和注塑成型。

3。钻孔电火花加工

在这种类型的 EDM 工艺中,电极工具用于切割传统钻头可能无法切割的极薄和深孔。用于该过程的工具的设计方式是使介电液体直接通过孔进料,因此是中空电极。由于钻孔电火花加工不是通过传统的加工方法进行的,因此工件上不会形成毛刺。钻孔电火花加工用于在各种涡轮叶片、模具和模具上加工微小的释放孔。

电火花加工的应用有哪些?

电火花加工具有很强的生产复杂形状和几何形状的能力。

这就是为什么放电加工通常用于传统加工无法实现的高精度应用。以下是电火花加工最常见的应用:

小孔钻孔

许多制造商选择使用 EDM 加工来钻出极小的孔,因为它可以降低刀具偏斜和损坏的风险。电火花加工孔的结构非常小,可以在涡轮叶片的边缘、燃料系统部件的微观孔口等处看到。

模具制造

除了模具制造中的传统加工外,电火花加工通常用作补充工艺。如上所述,线切割型通常用于成型模具的毛坯,沉降片型可用于形成复杂形状的型腔,而钻孔可用于制造压力释放孔。

组件分解

电火花机还用于去除工作部件中无法以任何普通方式去除的卡住金属。分解卡住的组件意味着破坏或移除材料。某些情况包括螺纹孔上的剪切螺栓、机加工零件上的吸吮工具或非常珍贵的零件上卡住的销钉。通过分解组件,您可以移除卡住的金属,而不会损坏要回收的部件。

医疗组件

电火花加工产品在制造时不会形成毛刺,这就是为什么这些产品非常适合制造各种医疗植入部件。

航空航天部件

航空零件上有许多标准刀具无法制造的特征,这就是 EDM 加工的用武之地。 EDM 加工能够产生具有挑战性的特征,其中最重要的是涡轮转子盘、薄槽、锐角孔,以及非常严格的深孔要求。

为什么首选 EDM?

能够加工复杂型材

与传统加工操作相比,EDM 的切削自由度受到的限制更少。在这个过程中,通过使用立铣刀和钻头几乎不可能实现的各种功能可以轻松切割。这些特征包括复杂的口袋、精细的深孔、薄壁和其他不规则形状的几何形状。

高精度

EDM 技术加工的零件可以精确到金属制造业中使用的最小公差。这是可能的,因为 EDM 加工的生态系统不会在工件上引入高应力并且没有剧烈的振动。除此之外,还可以进行略读过程以提高其精度和准确性。

无毛刺表面处理

由 EDM 加工生产的工件没有毛刺,因为加工过程的性质是,工件上的腐蚀金属几乎分解成微粒,然后被冲掉。最重要的是,EDM 切割不涉及立铣刀、锯子和钻头等锋利的切割工具,这就是为什么这个过程不会在工件上产生任何毛刺。

可以切割硬金属

电火花加工能够以低力和最小的努力切割硬金属,只要它们是导电的。被切割材料的硬度不影响整个过程。

低压力

与其他加工方法不同,在 EDM 工艺中使用的工具不会接触工件,而其他加工方法中的切削工具会与被切割的表面接触。这解释了引入工件的最小应力。

高度可扩展的制造

就生产规模而言,EDM 加工工艺非常通用,适用于小批量到大批量制造。这些过程具有高度可重复性,这意味着可以以一致的质量制造多个零件。

Lorem ipsum dolor sit amet, consectetur adipiscing elit。 Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo。

EDM 流程有哪些限制?

仅适用于导电材料

腐蚀工件上材料的热量依赖于放电的引入,这使得电火花加工不兼容复合材料、塑料和其他介电材料等非导电材料。

材料去除率低

如前所述,EDM 加工会逐渐侵蚀材料。这使得它的材料去除率远低于铣削和车削等传统加工工艺。

昂贵的生产成本

使用电火花加工零件的成本与高功耗、刀具磨损过大和加工时间长等因素有关。

总结

电火花加工是对各种传统 CNC 加工工艺的一种非常有用的补充。它发挥了自己的优势,能够产生通过铣削和车削难以实现的特殊功能。除此之外,即使在切割极硬的导电金属时,EDM 工艺也具有出色的精度,而且在加工过程中产生的应变很小。

数控机床