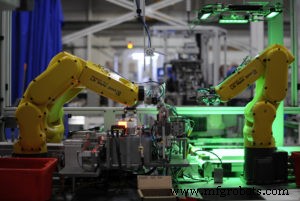

工业机器人的预防性维护

对工业机器人进行定期预防性维护至关重要。如果工业机器人得到妥善维护,它们可以使用很多年才需要更换。这不仅提高了设备投资回报率,还有助于确保高性能、降低维修成本并保持生产持续进行。

执行预防性维护的频率

不同的机器人制造商,例如 FANUC、Epson、Yaskawa/Motoman 和 ABB,都有自己的维护手册,您需要参考这些手册来安排预防性维护。例如,FANUC 建议每天、每 600 小时和每运行 5,000 小时进行某些预防性维护检查。同时,爱普生提供每日、每月、每季度、每半年和每年的维护检查点。

使用这些制造商推荐的时间表来安排您的预防性维护并贯彻执行。定期检查您的工业机器人有助于防止小问题升级为大问题,并使您的维护团队能够在高峰生产计划前工作。

机器人预防性维护清单

虽然每种类型的机器人都有自己的维护计划,但在例行检查期间,您需要考虑许多不同的维护项目。以下是一些一般推荐的维护技巧:

- 备份控制器内存

- 检查刹车操作

- 检查示教器

- 检查超程限制

- 监控运动中的机器人,检查机器人、线束和电缆

- 检查机器人的可重复性

- 聆听是否有过大的振动和噪音

- 拧紧外部螺栓

- 检查密封件是否有缺陷和油脂/油泄漏

- 清除机器人上的切屑和碎屑

- 润滑接头、衬套和平衡器外壳

- 检查控制器电缆、电缆连接、电源和安全设备;必要时更换

- 测试控制器和机械臂中的电池;必要时更换

- 用压缩空气清洁通风口和冷却风扇;必要时更换过滤器

- 清洁光幕和传感器

工业机器人预防性维护的重要性

如果机器人没有定期进行预防性维护检查,可能会导致零部件损坏或出现故障。如果您未能提供定期预防性维护,您可能会遇到问题,例如:

- 位置偏差: 机器人在其预定范围之外运行。

- 可重复性问题: 机器人无法执行一致的重复动作。

- 电缆损坏: 电源和数据传输线、电线和电缆的磨损会导致电气火灾。

- 程序丢失: 控制软件出现故障并丢失重要信息和数据。

- 安全问题: 机器人的行为不可预测,可能会对您的员工造成伤害。

如果出现任何这些问题,您的生产力水平可能会下降,甚至可能被迫完全关闭生产。

作为 FANUC、Epson、Yaskawa/Motoman 等公司的机器人集成商,Steven Douglas Corp. 拥有 20 多年的经验,了解预防性维护对于保持自动化系统尽可能高效运行的重要性。立即联系 SDC,讨论您即将开展的自动化项目。同时,请查看我们过去的一些项目。

工业机器人